一 : ERP生产管理系统方案

生产管理系统方案

“精密五金件”根据公司需求 在制程中管理软件,建设一个生产全过程数据管控平台,建设一个快速反映生产状况平台,提高管理。

一、目的:

1. 执行每个订单排总生产计划,生产日计划的按排生产,系统计算各部门生产达成率。

2. 生产过程中时时上报生产数据,系统监控每个生产环节,运算分析报表:订单总生产进度表和部门生产进度表。分析出每个人生产效率和良率。分析各部门不良项比值,每台的不良项的不良率,提高品质管理。

3. 管控半成品库存,整个生产在制生产数据和部门与部门交接数据,包括委外加工商品,以及所有不良品数据管控。

二、方案适用范围

本方案着重解决精密五金生产线的信息化管理,同时考虑到通用性,其它产线也适用。部门主要涉及供应链、五金部、铝制品部、委外加工单位。

三、方案的内容

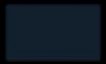

(一)、订单计划:产品开发过程中,在系统维护BOM及工艺流程。接单部门生管接收订单后,根据订单交期,制定订单生产计划,各部门生管再根据订单生产计划制定各工序生产计划。

生产订单流程:

BOM及工艺流程

1、五金部生管接收订单。

2、五金部生管根据发货要求,制订主生产计划。

3、五金部生管将主生管计划分发到各个部门。

4、各部门的生管根据主生产计划,制定本部门各工序的具体生产计划。

5、各部门生管将本部门的生产计划下发到车间。

A、系统管理:接订单及时建BOM和工艺流程,需要请购原材料及时供应链确认交期,排订单生产

计划,在生产期间接订单部门或者负责出货部门生产进度跟踪,落实生产数据及时上报系统,各生产部门和供应链严格按计划执行。

B、系统调整功能:

ERP系统建立BOM和工艺流程,整体框架,以铝制品ERP系统为框架,在系统中增加所需要的功能

和模块。

1) BOM清单

用铝制品系统现有的模块。

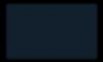

2)工艺流程

工艺流程用于规定产品先后需要经过哪几道工序,各工序由哪个部门加工完成,工序是否是委

外加工,工序是否排生产计划(是就排订单生产计划就可以选择到工序)。模块的内容如下图

3)ERP系统新增“订单生产计划”,按订单排各生产部门,投产日期、总投产数量、输入需要完成

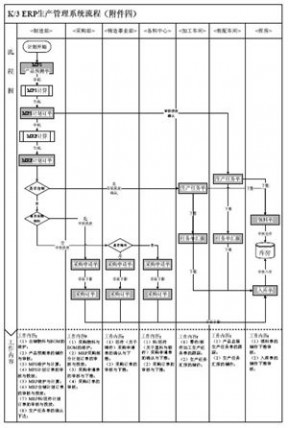

工序、计划完成日期。参考电机ERP的模式,订单结合工艺流程,产生各工序的总体计划,如图: 根据总生产计划,分解成工序生产计划(或称为生产任务单)。

4)ERP系统新增“生产日计划”根据订单计划排日计划功能,调用BOM表载入订单和工艺流程

的工序,排每个车间,工序、日标准产量、计划完成量、计划完成日期。参考《生产日计划表》参照电机ERP的“生产任务单”报表如图

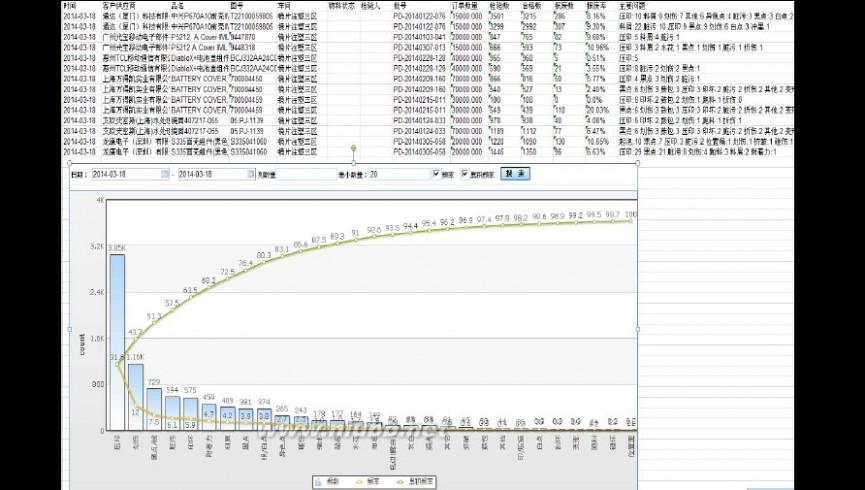

5)ERP系统新增“订单进度表”参考《生产进度表》功能要可以导出和打印,查询条件:批号、

品名、图号、客户。报表数据:订单生产计划单和入库数量和日期,“展开工序进度明细”根据部门生产工序的进度汇总完成状况、未完成状况。如图

6)ERP系统新增“车间生产进度表”,“部门生产订单(汇总)进度表”查询条件:日期、批号、

品名、图号、部门、车间。要有导出和打印功能,参考以下报表。

《车间生产进度表》

《生产订单(汇总)进度表》

(二)、生产部门设置中转仓库,半成品和不良品必须入库,系统设中转仓和不良品仓,生产不良品全上交入库到不良品仓,统一申请报废处理,批准凭证进不良品报废出库。

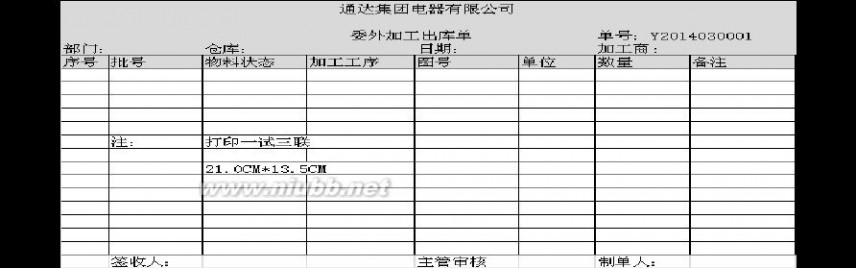

委外加工作业流程

打印报表

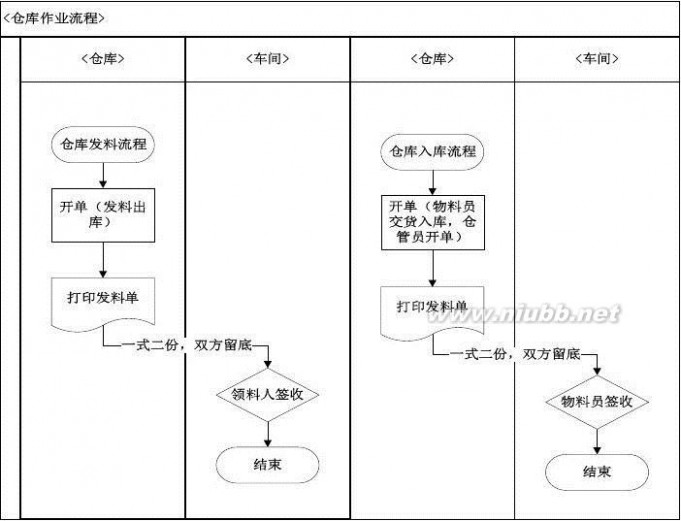

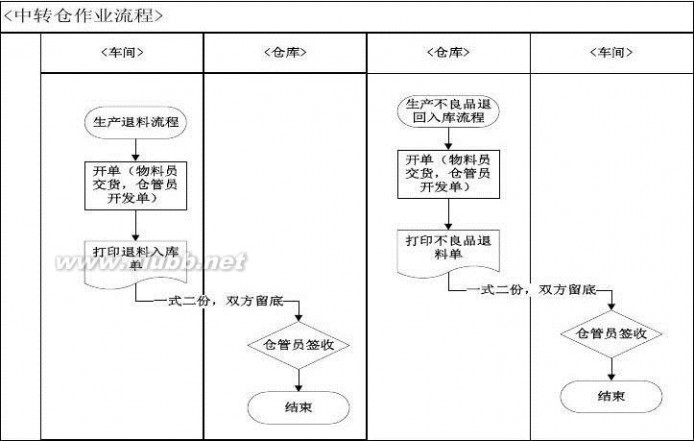

仓库进出作业流程:

1、 发料出库流程、生产入库流程:

2、 未生产退回仓库、不良品入库流程

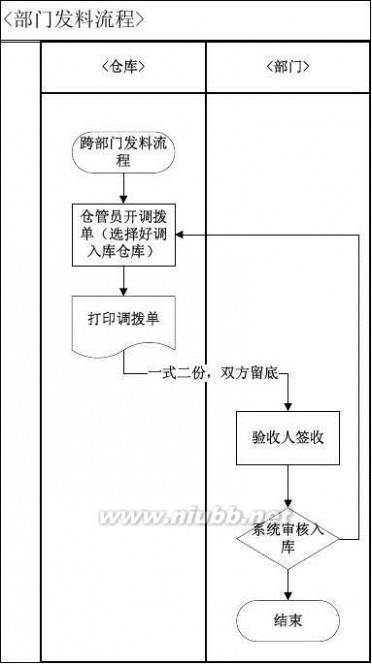

3、跨部门发货流程

1)运作作业要点:仓库进出和包括委外加增加一个物料状态(调用工艺流程工序),及库存数据数据要体现物料状态。

A、车间发料:仓库按生产日计划进行发料给生产车间仓库开单出库,领料员签收。

B、生产入库:物料员按生产日计划进行交货入库,仓库员开单入库单,并打印出来仓库人员签

收。

C、未生产完成:下班前未生产完成的全部退回仓库入库。仓管员打印退回入库单,仓管员签收

一份给领料员。

D、不良品入库:物料员收集不良品退回仓库,仓库开退回入库(不良仓),并打印不良品退料单;

E、调拨单:部门与部门发料时用调拨模式,发方开单,收方审核。并打印调拨单收货人签字;

2)系统功能需求:盘点功能、入库、出库、调拨仓库、进出查询、库存查询。入库功能要求:单号:入库R前+年+月+四位流水号; 物料状态:调用工艺流程。入库类别:正常、退货入库; 入库单据类型:生产入库 委外入库,生产入库显示部门和车间,委外入库显示加工供应商;出库功能要求:单号: W+年+月+四位流水号;出库类别:正常、退货出库;出库单据类型:生产出库 委外出库,生产出库显示部门和车间,委外出库显示加工供应商。出入库流程序增加工艺状态明细栏位,所有出入库作业必须先选择物料状态(包括盘点和调拨仓库),作业全按批号+物料状态;要打印出入库单功能。出入库程序表头栏位还有,日期、仓库、备注。

(三)、生产车间:品质管理员人员要输入不良品的不良项目录入系统。

生产日报表:各车间领班下班前系统审核“生产日报”,并打印出来给上级主管审核,统计员计算薪资根据生产日报数据计算工资。

不良品项目:各车间检验人员负责要及时输入库不良品项,分类输入数量。

2)系统报表:

《生产日报表》

《不良项分析表》

3)系统增加“生产日报”查询条件生产日期、批号、车间、机台、班别、物料状态、图号、客户,打印功能,报表参考以上图片。

4)系统增加“不良品分析表”参考以上图片,查询条件:生产日期批号、车间、机台、班别、部件、图号、客户,打印和导出功能新增页签品质柏拉图。

(四)、外协加工:按计划完成加工,在生产过程有不良品统一存放登记好不良项明细,送货一起送回公司,

部门中转仓验收做入库,不良品中转仓验收入库不良仓库,发货有不良半成品的退回给发料中转仓库,相关人

员核实签收,转给部门中转仓验收做退回入库(不良品仓)。

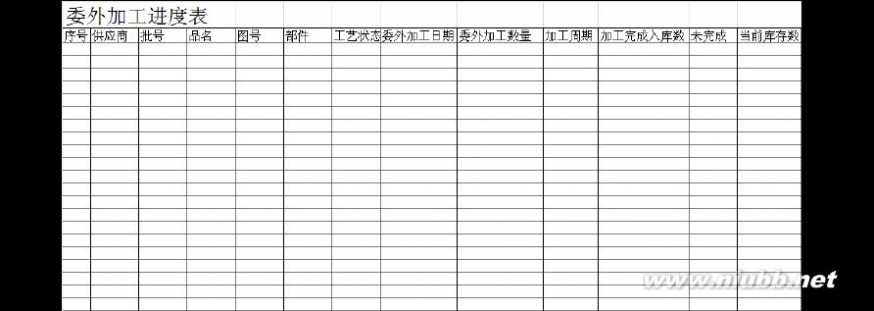

系统增加“委外加工进度表查询”如图,查询条件:委外加工商、批号、图号、部件、日期。

(五)、硬件配备:以车间为单位,每个车间要配备一台台式电脑,用于车间的转序的开单及确认,不良品单的录入。五金部和名铝制品部各设立一个中转仓,用于处理委外加工的发料和收料,配备一台台式电脑和针式打印机。

二 : ERP生产管理系统上线运行总结报告-李宏伟-搜狐博客

标签: 生产系统 ERP 上线 分类: 系统实施内容 2008-05-10 10:48

三 : ERP生产管理系统方案

生产管理系统方案

“精密五金件”根据公司需求 在制程中管理软件,建设一个生产全过程数据管控平台,建设一个快速反映生产状况平台,提高管理。(www.61k.com)

一、目的:

1. 执行每个订单排总生产计划,生产日计划的按排生产,系统计算各部门生产达成率。

2. 生产过程中时时上报生产数据,系统监控每个生产环节,运算分析报表:订单总生产进度表和部门生产进度表。分析出每个人生产效率和良率。分析各部门不良项比值,每台的不良项的不良率,提高品质管理。

3. 管控半成品库存,整个生产在制生产数据和部门与部门交接数据,包括委外加工商品,以及所有不良品数据管控。

二、方案适用范围

本方案着重解决精密五金生产线的信息化管理,同时考虑到通用性,其它产线也适用。部门主要涉及供应链、五金部、铝制品部、委外加工单位。

三、方案的内容

(一)、订单计划:产品开发过程中,在系统维护BOM及工艺流程。接单部门生管接收订单后,根据订单交期,制定订单生产计划,各部门生管再根据订单生产计划制定各工序生产计划。

生产订单流程:

BOM及工艺流程

erp生产管理系统 ERP生产管理系统方案

1、五金部生管接收订单。[www.61k.com)

2、五金部生管根据发货要求,制订主生产计划。

3、五金部生管将主生管计划分发到各个部门。

4、各部门的生管根据主生产计划,制定本部门各工序的具体生产计划。

5、各部门生管将本部门的生产计划下发到车间。

A、系统管理:接订单及时建BOM和工艺流程,需要请购原材料及时供应链确认交期,排订单生产

计划,在生产期间接订单部门或者负责出货部门生产进度跟踪,落实生产数据及时上报系统,各生产部门和供应链严格按计划执行。

B、系统调整功能:

ERP系统建立BOM和工艺流程,整体框架,以铝制品ERP系统为框架,在系统中增加所需要的功能

和模块。

1) BOM清单

用铝制品系统现有的模块。

2)工艺流程

工艺流程用于规定产品先后需要经过哪几道工序,各工序由哪个部门加工完成,工序是否是委

外加工,工序是否排生产计划(是就排订单生产计划就可以选择到工序)。模块的内容如下图

erp生产管理系统 ERP生产管理系统方案

3)ERP系统新增“订单生产计划”,按订单排各生产部门,投产日期、总投产数量、输入需要完成

工序、计划完成日期。(www.61k.com]参考电机ERP的模式,订单结合工艺流程,产生各工序的总体计划,如图: 根据总生产计划,分解成工序生产计划(或称为生产任务单)。

4)ERP系统新增“生产日计划”根据订单计划排日计划功能,调用BOM表载入订单和工艺流程

的工序,排每个车间,工序、日标准产量、计划完成量、计划完成日期。参考《生产日计划表》参照电机ERP的“生产任务单”报表如图

erp生产管理系统 ERP生产管理系统方案

5)ERP系统新增“订单进度表”参考《生产进度表》功能要可以导出和打印,查询条件:批号、

品名、图号、客户。[www.61k.com)报表数据:订单生产计划单和入库数量和日期,“展开工序进度明细”根据部门生产工序的进度汇总完成状况、未完成状况。如图

6)ERP系统新增“车间生产进度表”,“部门生产订单(汇总)进度表”查询条件:日期、批号、

品名、图号、部门、车间。要有导出和打印功能,参考以下报表。

《车间生产进度表》

扩展:erp生产管理系统 / 生产企业erp管理系统 / 用友erp生产管理系统

erp生产管理系统 ERP生产管理系统方案

《生产订单(汇总)进度表》

(二)、生产部门设置中转仓库,半成品和不良品必须入库,系统设中转仓和不良品仓,生产不良品全上交入库到不良品仓,统一申请报废处理,批准凭证进不良品报废出库。[www.61k.com]

委外加工作业流程

打印报表

erp生产管理系统 ERP生产管理系统方案

仓库进出作业流程:

1、 发料出库流程、生产入库流程:

2、 未生产退回仓库、不良品入库流程

erp生产管理系统 ERP生产管理系统方案

3、跨部门发货流程

1)运作作业要点:仓库进出和包括委外加增加一个物料状态(调用工艺流程工序),及库存数据数据要体现物料状态。(www.61k.com]

A、车间发料:仓库按生产日计划进行发料给生产车间仓库开单出库,领料员签收。

B、生产入库:物料员按生产日计划进行交货入库,仓库员开单入库单,并打印出来仓库人员签

收。

C、未生产完成:下班前未生产完成的全部退回仓库入库。仓管员打印退回入库单,仓管员签收

一份给领料员。

D、不良品入库:物料员收集不良品退回仓库,仓库开退回入库(不良仓),并打印不良品退料单;

E、调拨单:部门与部门发料时用调拨模式,发方开单,收方审核。并打印调拨单收货人签字;

2)系统功能需求:盘点功能、入库、出库、调拨仓库、进出查询、库存查询。入库功能要求:单号:入库R前+年+月+四位流水号; 物料状态:调用工艺流程。入库类别:正常、退货入库; 入库单据类型:生产入库 委外入库,生产入库显示部门和车间,委外入库显示加工供应商;出库功能要求:单号: W+年+月+四位流水号;出库类别:正常、退货出库;出库单据类型:生产出库 委外出库,生产出库显示部门和车间,委外出库显示加工供应商。出入库流程序增加工艺状态明细栏位,所有出入库作业必须先选择物料状态(包括盘点和调拨仓库),作业全按批号+物料状态;要打印出入库单功能。出入库程序表头栏位还有,日期、仓库、备注。

(三)、生产车间:品质管理员人员要输入不良品的不良项目录入系统。

erp生产管理系统 ERP生产管理系统方案

生产日报表:各车间领班下班前系统审核“生产日报”,并打印出来给上级主管审核,统计员计算薪资根据生产日报数据计算工资。[www.61k.com]

不良品项目:各车间检验人员负责要及时输入库不良品项,分类输入数量。

2)系统报表:

《生产日报表》

《不良项分析表》

erp生产管理系统 ERP生产管理系统方案

3)系统增加“生产日报”查询条件生产日期、批号、车间、机台、班别、物料状态、图号、客户,打印功能,报表参考以上图片。(www.61k.com)

4)系统增加“不良品分析表”参考以上图片,查询条件:生产日期批号、车间、机台、班别、部件、图号、客户,打印和导出功能新增页签品质柏拉图。

(四)、外协加工:按计划完成加工,在生产过程有不良品统一存放登记好不良项明细,送货一起送回公司,

部门中转仓验收做入库,不良品中转仓验收入库不良仓库,发货有不良半成品的退回给发料中转仓库,相关人

erp生产管理系统 ERP生产管理系统方案

员核实签收,转给部门中转仓验收做退回入库(不良品仓)。[www.61k.com]

系统增加“委外加工进度表查询”如图,查询条件:委外加工商、批号、图号、部件、日期。

(五)、硬件配备:以车间为单位,每个车间要配备一台台式电脑,用于车间的转序的开单及确认,不良品单的录入。五金部和名铝制品部各设立一个中转仓,用于处理委外加工的发料和收料,配备一台台式电脑和针式打印机。

扩展:erp生产管理系统 / 生产企业erp管理系统 / 用友erp生产管理系统

本文标题:erp生产管理系统-ERP生产管理系统方案61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1