一 : 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

尺寸链 尺寸链的计算方法

二 : 尺寸链的计算方法

尺寸链的计算

复

习

? 1、尺寸链的概念是什么?

? 2、封闭环的概念是什么?怎么确定?

? 3、增环、减环的概念是什么?怎么确定?

引入新课

尺寸链的概念是什么?

?在零件加工或机器装配

中,由相互关联的尺寸 形成的封闭尺寸组,这 样的尺寸组就称为尺寸 链。

返回

封闭环的概念是什么? 怎么确定?

? 在零件加工和机器装配中,最后形成

(间接获得)的尺寸,称为封闭环。用 A0、B0表示。

? 在尺寸链中如某一尺寸是:最后形成、

间接获得、自然形成、没有直接 测量,那这个尺寸就是封闭环,一个尺

寸链中只有一个封闭环。

返回

增环、减环的概念是什么? 怎么确定?

增环与减环统称组成环。 增环:在其他组成环不变的情况下,当某一组成 环的尺寸增大时,封闭环也随之增大,则该组成 环就称为增环,用 A1 、 B1 等表示。 减环:在其他组成环不变的情况下,当某一组成 环的尺寸增大时,封闭环也随之减小,则该组成 环就称为减环,用 A2、B2 等表示。

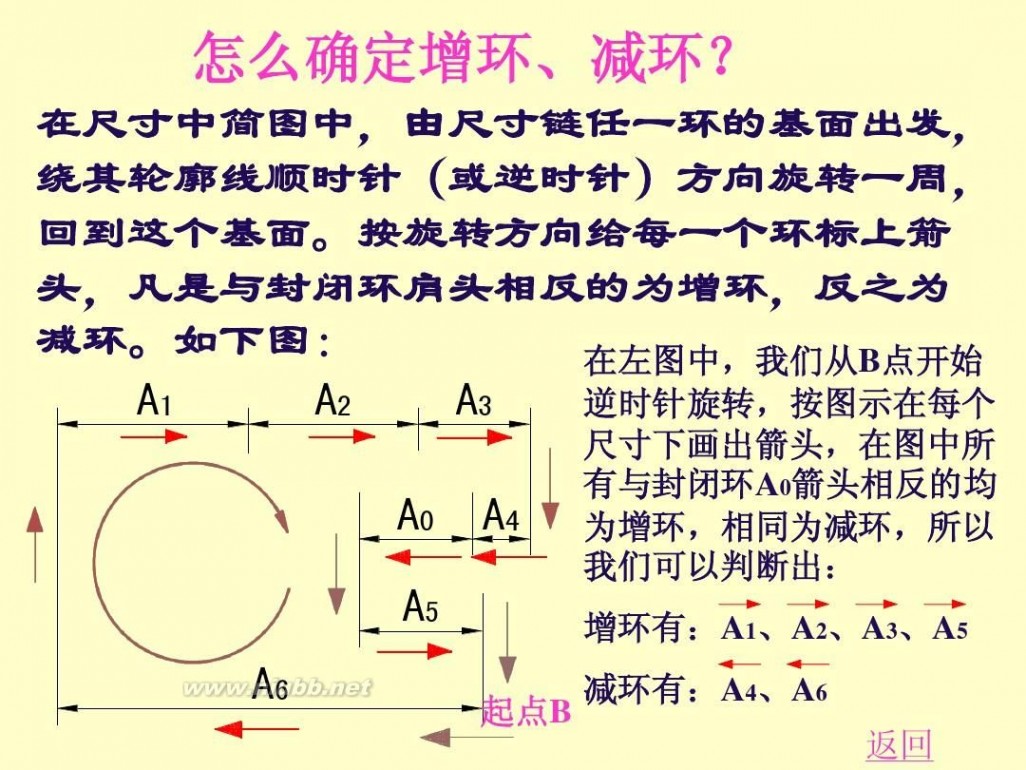

怎么确定增环、减环?

在尺寸中简图中,由尺寸链任一环的基面出发, 绕其轮廓线顺时针(或逆时针)方向旋转一周, 回到这个基面。按旋转方向给每一个环标上箭 头,凡是与封闭环肩头相反的为增环,反之为 减环。如下图: 在左图中,我们从B点开始 逆时针旋转,按图示在每个 A1 A2 A3

A0 A5 A6

A4

尺寸下画出箭头,在图中所 有与封闭环A0箭头相反的均 为增环,相同为减环,所以 我们可以判断出: 增环有:A1、A2、A3、A5

起点B

减环有:A4、A6

返回

引入新课

我们正确判断了封闭环、 增环、减环,哪么它们之间 有什么关系呢?这就是我们 这节课要进行探讨的问题。

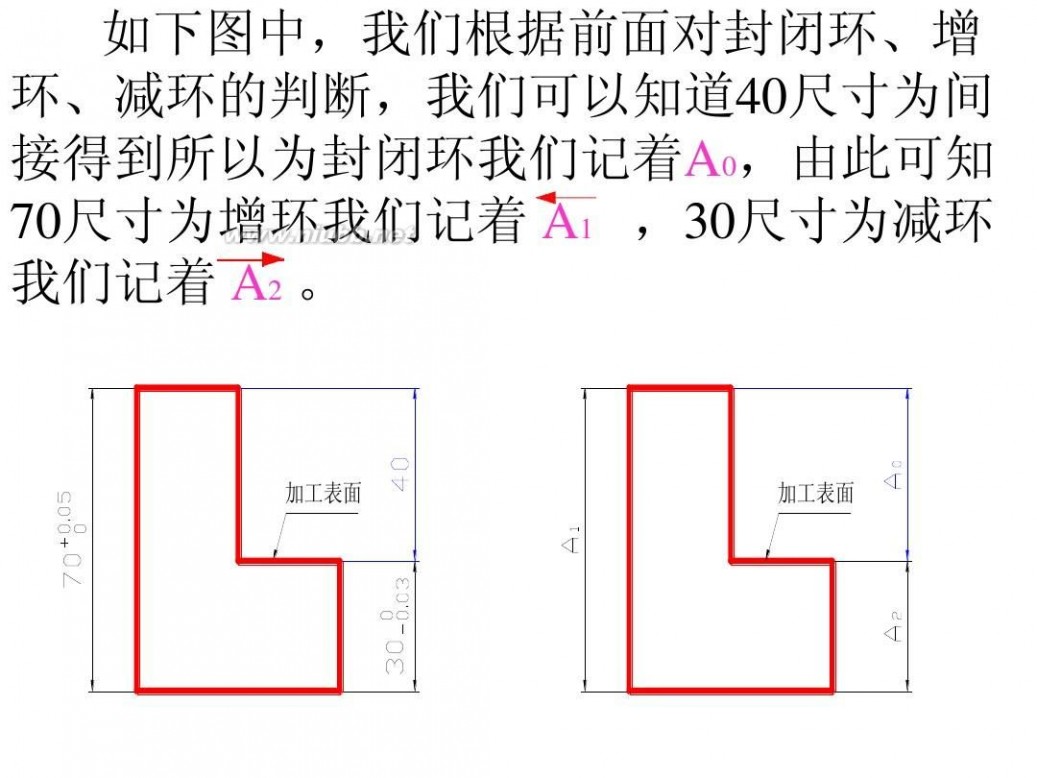

如下图中,我们根据前面对封闭环、增 环、减环的判断,我们可以知道40尺寸为间 接得到所以为封闭环我们记着A0,由此可知 70尺寸为增环我们记着 A1 ,30尺寸为减环 我们记着 A2 。

加工表面

加工表面

加工表面

加工表面

我们现在进行一些假设: (1)当A1、A2均为基本尺寸时,A0的基本尺寸这为:70-30 = 40 (2)当A1尺寸最大时既为A1max = 70.05,当A2尺寸最小时既为 A2min = 29.97,此时A0最大为 : A0max = A1max — A2min = 70.05— 29.97 = 40.08mm; (3)当A1尺寸最小时既为A1min = 70,当A2尺寸最 大时既为 A2max = 30,此时A0最小为 : A0min = A1min — A2max = 70— 30 = 40mm;A0=40+0.08-0

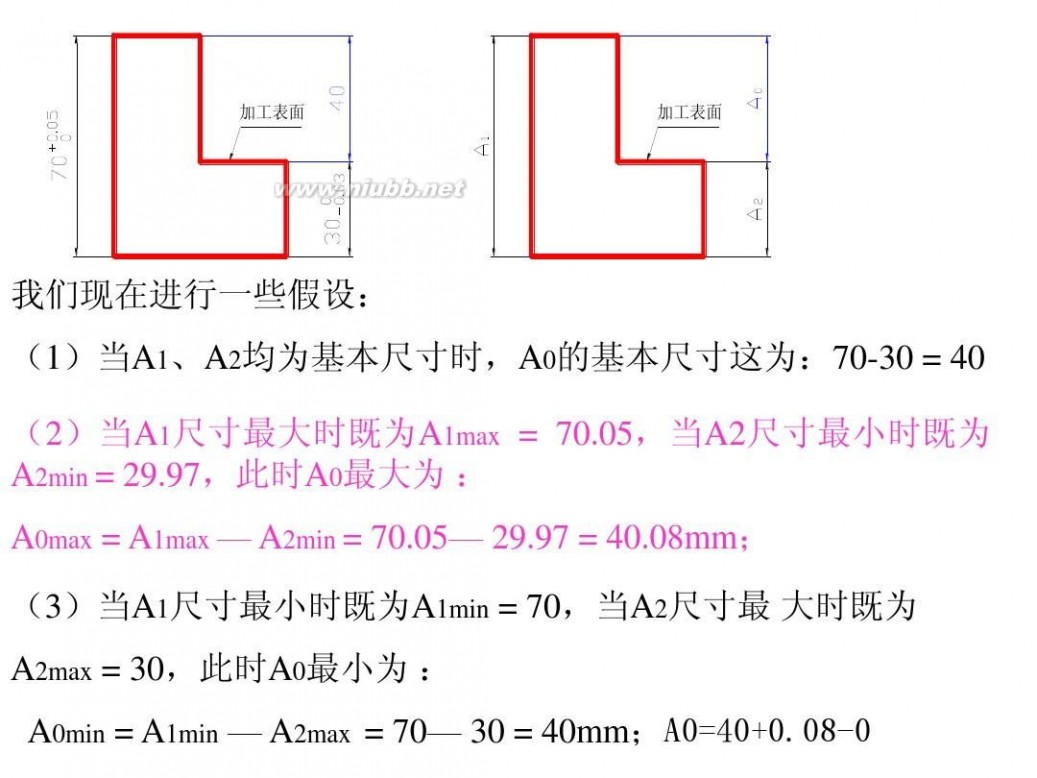

从上面的假设中我们可以看到: 封闭环的大小与增环、减环有关。当增环最 大,减环最小时,封闭环最大;当增环最小,减 环最大时,封闭环最小,所以有以下计算关系:

?封闭环基本尺寸=增环基本尺寸—减环基本尺寸 ?封闭环最

大 = 增环最大 — 减环最小 ?封闭环最小 = 增环最小 — 减环最大

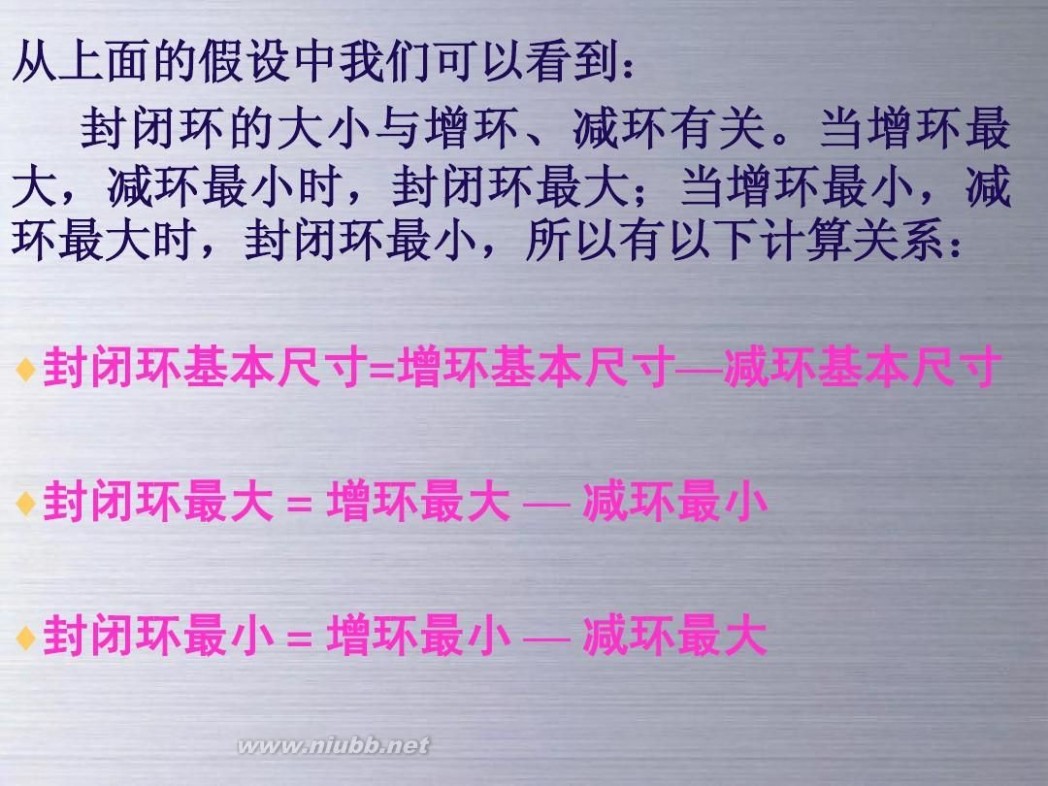

结

论

例题

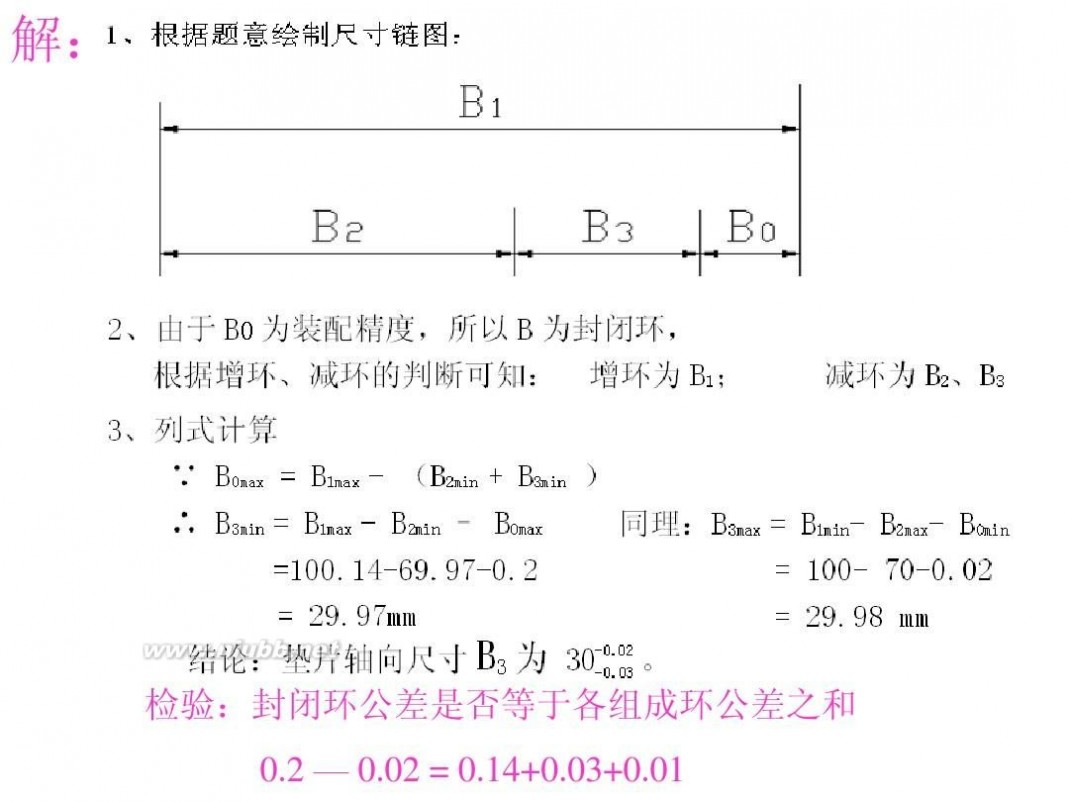

解:

检验:封闭环公差是否等于各组成环公差之和

0.2 — 0.02 = 0.14+0.03+0.01

尺寸链解题步骤

? 1、根据题意绘制出尺寸链简图;

? 2、正确判断封闭环,再根据尺寸链简图

判断增环、减环; ? 3、列式计算; ? 4、结论; ? 5、验算。(可在草稿上进行验算)

我们可以看出,各个组成环公差 较小,但通过误差的积累,封闭环 的公差却比较大。 我们在生活中也一样平时养成了 一些不良的习惯,看似小问题,但 如果我们不及时纠正、改正,将影 响我们正确的审美观、人生观,会 影响我们的人生的。与 “量变到质 变”是同一个道理。

作业:

P185 第4题

三 : DirectX9的链接方式和编译尺寸

首先,先回顾一下DX9 SDK的历史。[www.61k.com)从编译链接的角度来,DX9 SDK可以分为前后两个时期:早期需要链接静态D3DX9库文件,而从2005 February发布的DX9 SDK Update开始则正式改为链接动态库,也就是从这个版本开始,编译出来的程序开始依赖D3DX9_XX.dll了。

如果使用DX9SDK(如DX9.0A)时候使用:

#pragma comment(lib, “d3dx9”)

在这个版本中d3dx9.lib是一个静态库,其大小为4281KB,那么编译出来的的模块尺寸都非常大。然而这样做的好处是即使在干净系统的机器上,程序也可以正常运行,完全不需要再添加其他D3DX9_XX.dll或者要求用户安装DX9 Runtime Library。

而如果我们能采用 2005 February以后发行的DX9 SDK,那么模块就会变成链接d3dx9_xx.dll(此时的d3dx9.lib只是一个DLL的函数导出库),其尺寸就会大大减少,但是会依赖 D3DX9_XX.dll了,其中XX数值由我们使用的SDK版本(发布时间)决定。例如,使用2007 August的SDK编译出来的模块就会依赖D3DX9_35.dll,其大小为3.55M。

下面,我列举出到目前为止微软的DX9 SDK对应的D3DX9_XX.dll以及该版本上与编译相关的更新:

D3DX SDK | 安装的D3DX9 DLL | 尺寸 | 备注 |

Before February 2005 | 无,静态库 | -- | 在 2005 February之前DX SDK中使用静态库方式编译 |

February 2005 Update | d3dx9_24.dll | 2.11M | 第一次使用D3DX9链接动态库方式,即d3dx9_XX.dll中的XX的最小数值为24 从这个版本开始不再支持Windows 2000平台上DirectX的开发 |

April 2005 Update | d3dx9_25.dll | 2.22M | 独立出由于开发DX应用程序的UI框架(DXUT) |

June 2005 Update | d3dx9_26.dll | 2.19M | 首次提供了用于VS.NET 2005开发的Sample Project |

August 2005 Update | d3dx9_27.dll | 2.21M | 可以使用DX Viewer工具查看模型文件(*.x) |

October 2005 Update | 没有与D3DX9 DLL相关的变化 | -- | 提升了对VC 2005的支持 |

December 2005 Update | d3dx9_28.dll | 2.21M | DirectX 10技术预览 |

February 2006 Update | d3dx9_29.dll | 2.22M | -- |

April 2006 Update | d3dx9_30.dll | 2.27M | 添加了DirectX 10 Sample |

June 2006 Update | 没有与D3DX9 DLL相关的变化 | -- | 更新了DirectX 10技术预览 |

August 2006 Update | 没有与D3DX9 DLL相关的变化 | -- | -- |

October 2006 Update | d3dx9_31.dll | 2.30M | 为Direct3D 9提供了新的HLSL Shader编译器 |

December 2006 Update | d3dx9_32.dll | 3.26M | 提供了DirectX 10第一次官方发布版本 扩展了D3DX函数功能(Direct3D9Ex) 不再支持Windows 95/98/SE/ME 不再支持Shader Model 1 |

February 2007 Update | 没有与D3DX9 DLL相关的变化 | -- | 为Direct3D9Ex提供了文档(Direct3D9Ex is a new version of Direct3D 9 for Vista and can actually be found in the Vista Platform SDK) |

April 2007 Update | d3dx9_33.dll | 3.33M | 更新了Shader编译器(不再支持Shader 1.x) |

June 2007 Update | d3dx9_34.dll | 3.33M | 可用Vista Direct3D9Ex APIs了 |

August 2007 Update | d3dx9_35.dll | 3.55M | 微软在此版本声称,以后发布DX SDK的速度将会是一年4次,而不是像以前一样,每两个月发布一次。 首次引入DirectX 10.1概念 |

November 2007 Update | d3dx9_36.dll 扩展:directx官网链接 / 编译 缩小 尺寸 / 编译 链接 | 3.56M | 声称下一个版本的SDK(March 2008)中将会支持VS 2008,而不再支持VS 2003 |

March 2008 Update | d3dx9_37.dll | 3.61M | DirectX 10.1 RTM 正式放弃支持VS 2003 正式加入对VS 2008的支持 |

June 2008 Update | d3dx9_38.dll | 3.67M | HLSL编译器被改变,可能会影响使用之前的SDK开发的代码 |

August 2008 Update | d3dx9_39.dll | 3.67M | -- |

November 2008 Update | d3dx9_40.dll | 4.17M | DirectX 11技术预览 |

March 2009 Update | d3dx9_41.dll | 未验证 | Direct2D技术预览 DirectWrite (text rendering) and DXGI (DirectX Graphics Infrastructure)预览 |

扩展:directx官网链接 / 编译 缩小 尺寸 / 编译 链接

四 : 工艺尺寸链的几种解算方法51

工艺尺寸链的几种解算方法

广州地铁运营公司(510380)朱士友

摘要:本文介绍了工艺尺寸链的概念、尺寸链的计算方法并结合实例分析了工艺尺寸链在工艺分析中的几种应用。关键词:工艺尺寸链 解算方法

工艺尺寸链是解决零件加工过程中加工尺寸间内在联系的重要手段。在编制工艺文件时,为了拟定合理的加工质量、工艺尺寸及公差,保证零件的尺寸精度和形位精度,需要进行尺寸链计算。在校对工艺文件时,验算尺寸链计算的正确与否,也是一项必须进行的重要工作,有些零部件在机械加工时所选的定位基准往往会与设计基准不重合,在这种情况下也要用“尺寸链”这一工具来解决这个矛盾,求。1 工艺尺寸链的概念

尺寸封闭图,统称为尺寸链。

在零件的加工过程中,为了加工和检验的方便,有时需要进行一些工艺尺寸的计算,为了使这种计算迅速准确,按照尺寸链的基本原理,将这些有关尺寸以一定顺序相连排列成一封闭的尺寸系统,称为工艺尺寸链。

工艺尺寸链的主要特征是多环连接的封闭性和多种尺寸之间的关联性,要进行尺寸链的计算必须准确的确定增环、减环和封闭环,封闭环是最终被间接保证的,是尺寸链中最后形成的,它是由零件工艺要求决定的,正确地判别封闭环和组成环是计算尺寸链的重要前提2 尺寸链的解算方法常见的工艺尺寸链的解算方法有:极大极小法(又称极值法)、概率法和图解法。

(1)极大极小法

这种方法是按误差综合后的两个最不利情况进行的,即若组成环中的增环都是最大极限尺寸,减环都是最小极限尺寸,则封闭环的尺寸必然是最大极限尺寸;增环都是最小极限尺寸,减环都是最大极限尺寸,则封闭环的尺寸必然是最小极限尺寸,其基本计算式为:

m

n-1

i

式中:Aρ—封闭环基本尺寸;

A??i—增环基本尺寸;A??i—减环基本尺寸;

BsAρ、BxAρ;Bi、Bi;si、Bx;;Ti—组成环的公差;

n—包括封闭环在内的尺寸链总环数;m—增环的数目;

n-1—组成环(增环与减环)的数目。

在这种解法中我们可以看出,封闭环公差等于各组成环公差的代数和,正是由于这样的关系,如果封闭环公差较小而组成环数目较多时,在分配各组成环的公差时将过于严格,使加工困难,造成成本增加,有时甚至无法加工。

(2)概率法

即应用概率论原理来进行尺寸链计算的一种方法,其基本计算公式如下:

封闭环公差:

n-1

Aρ=

i=1

∑

Ti

2

封闭环的算术平均尺寸:(其中A??iM、A??iM分别为增环、减环的算术平均尺寸)

m

n-1

iM

AρM=

i=1

A??∑

-

m+1

A??∑

iM

(3)图解法

对于一些形状复杂,加工工序较多的的零件,尺寸链的环数也会随之增多,且往往要牵涉到前后许多工序,为了使问题清楚并便于计算,我们可以将零件加工的前后所有工序有联系的尺寸链绘在同一个图上,通过对工艺尺寸链的图解,使零件从开始加工到最终检验,全部尺寸的相互关系一目了然,然后根据需要,逐项进行计算,其详细解算方法与步骤见后面的实例。

三种方法相比较:极大极小法的优点是简单可靠;概率法则较科学;图解法更直观。在组成环数目较小时,采用极值法简便,在组成环数目较多时,同样的封闭环公差值,用概率法计算可以得到较大的组成环公差,因而便于加工,实际生产中,概率法在装

Aρ=

i=1

A??∑

m

-s

i

i=m+1

??∑A--

i

n-1

BsAρ=BxAρ=Tρ=

i=1m

??∑BA

x

i=m+1n-1

i

??∑BA

xs

i

i=1

??∑BA

i

i=m+1

??∑BA

i

n-1

i=1

∑T

配尺寸链的计算中应用得更为普遍,而极大极小法和图解法则在工艺尺寸链计算中用得较多。3 工艺尺寸链的解算实例

(1)定位基准与设计基准不重合时的尺寸换算如图1所示零件,镗孔前,表面A、B、C已加工过。镗孔时,为使工件装夹方便,选择表面A为定位基准,并按工序尺寸L3进行加工。为了保证镗孔后间接获得的设计尺寸Lρ符合设计要求,必须将

L3的加工误差控制在一定范围内。

BsL1=BsL2+BsLρ

BsLρ=BsL1-BsL2=0114-0=0114BxL1=BxL2+BxLρ

BxLρ=BxL1-BxL2=-0114-(-0114)=0

故 Lρ=4

+0114

(3)图解法

如图3所示零件,其工艺路线见图4。

显然,100±0115为间接保证的,是封闭环,其工艺尺寸链关系图如图1所示。

图4

图1

Lρ=L3+L2-L1

L3=Lρ+L1-L2=100+280-80=300BsLρ=BsL2+BsL3-BxL1

其图解尖的步骤如下(见图5):

0115=0+BsL3-0

所以,BsL3=0115

BxLρ=BxL2+BxL3-BsL1

-0115=-0106+BxL3-011

所以,BxL3=011+0106-0115=0101故 L3=300

+0115+0101

(2)测量基准与设计基准不重合时的尺寸换算

如图2(a)所示零件,因34±0114在加工时不便测量,难以控制,所以不能按零件图上的尺寸安排工艺过程,只能用保证尺寸Lρ间接保证尺寸34±0114,作出尺寸链如图2(b)

所示

图5

图2图3

显然,L1=34±0114是封闭环

L1=30+LρLρ=L1-30=4

①首先画出零件简图,然后,按零件加工工艺工

序和各表面加工的先后次序,依次标出各工艺尺寸。

②尺寸线用单向箭头表示,箭尾起于测量基面,箭头指向被加工表面。

③用阴影线画出工序间的加工余量,并注以代号,如P1、P2。

④前后工序要明显隔开,并注明工序号和工序名称。⑤在图形最下方注明设计图纸上间接保证的尺寸,并用方框框上。

⑥根据设计需要找出相关的尺寸链,并解尺寸链。由图5看尺寸关系很清楚。可以在尺寸链+0105

3811→38-0105→P1,求出余量P1;在尺寸链

+0105

228125→3811→38-0105?22719-0105→P2中,求出

+0105

余量P2;在尺寸链22719-0105→38-0105→3811→228125-0105→2712±013→27±014中,核算能否最终

(下转第79页)保证图纸尺寸27±014。

工件在短圆销上定位时,若第二基准孔轴线B实际要素有了垂直度误差δ后,将引起第二基准轴线B位移δ值,该值即为定位误差Δjw2,即

Δjw2=δ=0105(mm)于是得

Δdw=01041+0105

=01091(mm)

式中:Δjw1=ΔS+Δy=0+01016=01016(mm)

Δjw2=0105+Δk=0105+01025=01075(mm)Δdw=01016+01075=01091(mm)于是得

而采用图10所示重复定位方案时,若仍取长销

垂直度公差为<0101(mm),长销直径d=<49194h6

-01060

=<50-01076(mm),则定位误差为

Δdw=Δjw=ΔS+Δk=0106+01016=01076(mm)比较上面两个计算结果,可见图11所示的零件,则时,。,为了保证零件图中被测要素的位置公差要求,当以零件多基准要素为定位基准时,为了提高定位精度,应允许出现重复定位现象。基准实际要素的位置误差较大时,重复定位更显得必要。而按传统的夹具设计方法所设计的定位元件,为了遵循六点定位原理,有时未能充分体现零件检测技术要求,因而不能充分保证被加工零件的功能要求,实际上却降低了被加工零件的精度。参考文献

1 吴永宽1机械零件图中被测要素按包容原则标注时工序尺寸和夹具公差的确定1形位公差技术报告集(二),全国

若采用图10所示定位方案加工槽20H8,即

大平面定位元件与第一基准A接触,长圆销与第二基准B配合,此时出现重复定位现象。其

图10 定位误差计算如下:

若取定位销垂直公差为<0101(mm),d50-0105-0101=

-01060

49194(mm),取d=<49194h6=<50-01076(mm),则定位误差为

Δdw=Δjw=ΔS+Δk+Δy=0106+01025+01016

=01101(mm)

比较前面两个计算结果,其重复定位时的定位误差反而稍大些。这是由于重复定位方案中因减小销径而增大了定位副配合间隙之故。不难想像,如果长销做成可涨心轴,此时Δdw=0,这时重复定位是能提高定位精度的。

上述分析是对图7所示的零件图中基准B相对于基准A的垂直度公差采用独立原则标注的情况。如果将图7所示零件改为图11所示标注要求,即槽20H8的位置度与基准孔

B尺寸公差相关,第二基准B相对于第一基准A的垂直度公差又与本身尺寸公差相关(即采用相关公差原则)。这样的技术要求若采用图8所示定位方案加工槽20H8时,如果仍取圆销

0

直径d=<50h6-01016(mm),则定位误差为

形位公差标准化技术委员会,19852 吴永宽,于连璋编著1零件与工装的形位精度理论与应用1机械工业出版社,1994

(来稿时间:1998年8月10日)

(上接第83页)

在编制工艺文件时,加工余量的大小一般是凭经验或工艺人员手册来选择的,但是经过尺寸链计算以后,所得各尺寸之公差,将决定加工余量的最大和最小尺寸。因此,校阅工艺文件必须核算加工余量,否则会因余量不够而有可能产生废品,当我们考虑用概率法仍不能解决尺寸链存在的问题时,需要调整尺寸链,即改变某些环的尺寸公差,用该图解法就有这个优点,改变某些环的尺寸公差时,对其它各环的影响可以看得很清楚。4 结束语

以上实例只是尺寸链计算在生产中的简单应用,在机械加工中,尤其是在工件形状复杂、加工精度高、各工序定位基准多变等情况下,加工过程尺寸的换算是经常遇到的,且组成环数目较多时尺寸链的计算将会复杂得多。这就需用工艺尺寸链做综合计算。参考文献

1 赵如福主编.金属机械加工工艺人员手册.上海科学技术出版社,

19902 顾崇衔.机械制造工艺学.陕西科学技术出版社,19813 赵元吉.机械制造工艺学.机械工业出版社,1992

图11 叉座零件简图(按相关原则标注)

Δdw=Δjw1+Δjw2

(来稿时间:1998年6月7日)

五 : Illustrator中标尺寸的方法讨论

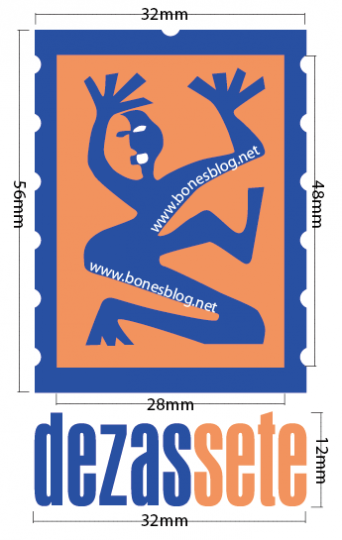

选择新建图案画笔,单击“确定”按钮弹出下图所示对话框,设定如下图所示,单击“确定”按钮,在画笔调板就得到一个新的图案画笔

按图中的红色箭头方向绘制直线,并将直线应用上个步骤得到的图案画笔

选中线段,打开信息调板就可以知道该线段的信息

用文字工具标上数字即可

虽然不能想AutoCAD那样自动生成数据,毕竟软件有专攻。

如果大家还有其他更好的方法,可以给我留言

注:这张标尺寸的图是我在网上拉的,时间很长了,已经不知道出处是哪里的了,有谁知道可以告诉我。

61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1