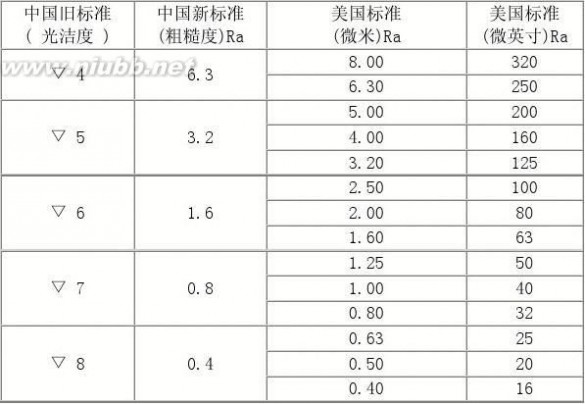

一 : 中国与美国的表面粗糙度对照表

中国与美国的表面粗糙度(光洁度)对照表

表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:

表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别是:

轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile; 微观不平度十点高度(Rz)--the point height of irregularities; 轮廓最大高度(Ry)--maximum height of the profile。[www.61k.com]

Ra--在取样长度L内轮廓偏距绝对值的算术平均值。

Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。

Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。 如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。表面粗糙度越小,则表面越光滑。表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:

① 表面粗糙度影响零件的耐磨性。表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

② 表面粗糙度影响配合性质的稳定性。对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤

表面粗糙度 中国与美国的表面粗糙度对照表

平,减小了实际有效过盈,降低了联结强度。(www.61k.com)

③ 表面粗糙度影响零件的疲劳强度。粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。

④ 表面粗糙度影响零件的抗腐蚀性。粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。

⑤ 表面粗糙度影响零件的密封性。粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。

此外,表面粗糙度对零件的外观、测量精度也有影响。

二 : 增加摩擦的方法1.增加表面粗糙度2.增加接触面积对于一个电力金具?

增加摩擦的方法

增加摩擦的方法

1.增加表面粗糙度

2.增加接触面积

对于一个金具来说

有什么更好的方法可以让金具的表面粗糙度加大呢

像我公司里一般都是用车罗纹的方法

给位老师:

除了这个还有别的更好的方法加工出来吗

希望给位老师指教

增加摩擦的方法

1.增加表面粗糙度

2.增加接触面积

上面第2条是不准确的,在压力不变的情况下,增加接触面积会使摩擦力减小。在圆柱体表面加工螺纹,正是减少了其表面的接触面积。

三 : 表面粗糙度:表面粗糙度-概述,表面粗糙度-理论与标准发展

表面粗糙度,是指加工表面具有的较小间距和微小峰谷不平度。其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。

表面粗糙度_表面粗糙度 -概述

表面粗糙度,是指加工表面具有的较小间距和微小峰谷不平度。其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。表面粗糙度越小,则表面越光滑。表面粗糙度的大小,对机械零件的使用性能有很大的影响,表面粗糙度_表面粗糙度 -理论与标准发展

为研究表面粗糙度对零件性能的影响和度量表面微观不平度的需要,从20年代末到30年代,德国、美国和英国等国的一些专家设计制作了轮廓记录仪、轮廓仪,同时也产生出了光切式显微镜和干涉显微镜等用光学方法来测量表面微观不平度的仪器,给从数值上定量评定表面粗糙度创造了条件。表面粗糙度仪表面粗糙度_表面粗糙度 -形成原因

表面粗糙度形成的原因主要有:表面粗糙度_表面粗糙度 -主要表现

表面粗糙度对零件的使用性能的影响主要表现在以下几个方面:表面粗糙度_表面粗糙度 -评定参数

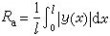

通常采用下列参数之一来定量评定表面粗糙度。 或近似为

或近似为 式中轮廓偏距y指在测量方向上轮廓点与基准线之间的距离。基准线为轮廓的最小二乘中线O。这条线划分轮廓并使其在取样长度内轮廓偏离该线的平方和为最小。

式中轮廓偏距y指在测量方向上轮廓点与基准线之间的距离。基准线为轮廓的最小二乘中线O。这条线划分轮廓并使其在取样长度内轮廓偏离该线的平方和为最小。

式中ypi是第i个最大的轮廓峰高,yvi是第i个最大的轮廓谷深。

3、轮廓最大高度Ry:在取样长度l内轮廓峰顶线与轮廓谷底线之间的距离(图1c)。

中国国家标准GB1031-83对表面粗糙度参数Rα、RZ和Ry分别规定了数值,分为2个系列,一般应优先选用第1系列。表中为轮廓算术平均偏差Rα的数值。 用电子仪器或光学仪器测量出Rα、RZ和Ry的数值就可以定量评定表面粗糙度。在实际生产中,经常凭人的视觉和触感并用样块与被加工表面相比较来鉴定其粗糙度。

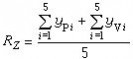

表面粗糙度_表面粗糙度 -表面粗糙度的标注方法

1)表面粗糙度代号

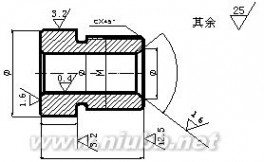

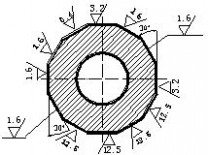

图样上表示零件表面的粗糙度符号的画法如图10-3所示。

10-3

10-3图样上表示零件表面粗糙度的符号如表10-3。

表面粗糙度符号

表面粗糙度符号

2)表面粗糙度代号的标注方法

代号和参数的注写方向如图10-4所示。当零件大部分表面具有相同的表面粗糙度时,对其中使用最多的1种符号、代号可统一标注在图样的右上角,并加注“其余”两字,统一标注的代号及文字高度,应是图形上其它表面所注代号和文字的1.4倍。

标注方法

标注方法不同位置表面代号的注法,符号的尖端必须从材料外指向表面,代号中数字的方向与尺寸数字方向一致,如图10-5所示。

图10-5 不同位置表面上表面粗糙度代号的标注

图10-5 不同位置表面上表面粗糙度代号的标注表面粗糙度_表面粗糙度 -评定基准

1、取样长度表面粗糙度_表面粗糙度 -测量方法

一、比较法表面粗糙度_表面粗糙度 -表示方法

一般表面粗糙度之表示法只有下列3种:Ra(中心线平均粗糙度)、Rymax(最大高度粗糙度)、Rtm(十点平均粗糙度),现分述如下:表面粗糙度_表面粗糙度 -应用原则

表面粗糙度对零件使用情况有很大影响。一般说来,表面粗糙度数值小,会提高配合质量,减少磨损,延长零件使用寿命,但零件的加工费用会增加。因此,要正确、合理地选用表面粗糙度数值。在设计零件时,表面粗糙度数值的选择,是根据零件在机器中的作用决定的。总的原则是:在保证满足技术要求的前提下,选用较大的表面粗糙度数值。具体选择时,可以参考下述原则:表面粗糙度_表面粗糙度 -选用

一、评定参数的选用表面粗糙度_表面粗糙度 -如何提高表面光洁度与表面粗糙度

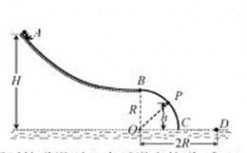

四 : 图为某游乐场内水上滑梯轨道示意图,整个轨道在同一竖直平面内,表面粗糙的AB段与四分之一光滑圆弧轨道B

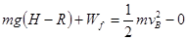

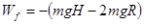

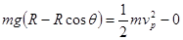

图为某游乐场内水上滑梯轨道示意图,整个轨道在同一竖直平面内,表面粗糙的AB段与四分之一光滑圆弧轨道BC在B点水平相切。点A距水面的高度为H,圆弧轨道BC的半径为R,圆心O恰在水面。一质量为m的游客(视为质点)可从轨道AB的任意位置滑下,不计空气阻力。 (1)若游客从A点由静止开始滑下,到B点时沿切线方向滑离轨道落在水面D点,OD=2R,求游客滑到的速度vB大小及运动过程轨道摩擦力对其所做的功Wf; (2)若游客从AB段某处滑下,恰好停在B点,有因为受到微小扰动,继续沿圆弧轨道滑到P点后滑离轨道,求P点离水面的高度h。(提示:在圆周运动过程中任一点,质点所受的向心力与其速率的关系为  ) ) |

(1) (2) (2) |

试题分析:(1)游客从B点做平抛运动,有:  , , 代入解得:  从A到B,根据动能定理,有  解得:  (2)设OP与OB间夹角为θ,游客在P点时的速度为  ,受支持力为N,从B到P由机械能守恒可得: ,受支持力为N,从B到P由机械能守恒可得: 过P点时,根据向心力公式,有:  ,N=0, ,N=0, 解得:  |

考点:

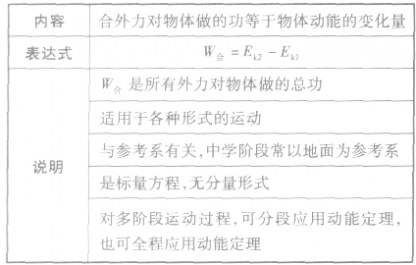

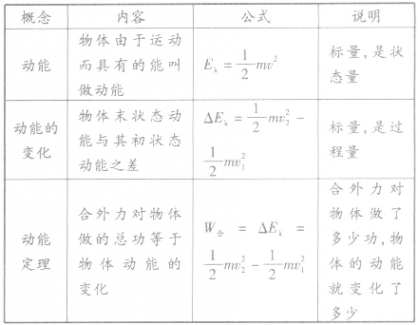

考点名称:动能定理动能定理:

动能定理的应用方法技巧:

1.应用动能定理解题的基本思路

(1)选取研究对象,明确并分析运动过程。

(2)分析受力及各力做功的情况,求出总功:

(3)明确过程始、末状态的动能 。

。

(4)列方程 ,必要时注意分析题目潜在的条件,列辅助方程进行求解。

,必要时注意分析题目潜在的条件,列辅助方程进行求解。

2.应用动能定理应注意的几个问题

(1)明确研究对象和研究过程,找出始末状态的速度。

(2)要对物体正确地进行受力分析,明确各力做功的大小及正负情况(待求的功除外)。

(3)有些力在物体运动过程中不是始终存在的。若物体运动过程中包括几个阶段,物体在不同阶段内的受力情况不同,在考虑外力做功时需根据情况区分对待。

3.几种应用动能定理的典型情景

(1)应用动能定理求路程在多阶段或往返运动中,如果摩擦力或介质阻力大小不变,方向与速度方向关系恒相反,则在整个过程中克服摩擦力或介质阻力所做的功等于力与路程的乘积,从而可将物体在摩擦力或介质阻力作用下通过的路程与动能定理联系起来。

(2)应用动能定理求解多过程问题物体在某个运动过程中包含几个运动性质不同的小过程(如加速、减速的过程),此时可以分段考虑,也可以对全过程考虑,但如能对整个过程根据动能定理列式求解,则可以使问题简化。根据题意灵活地选取研究过程,可以使问题变得简单。有时取全过程简单,有时取某一阶段简单。原则是尽量使做功的力减少,各个力的功计算方便,或使初、未动能等于零。

(3)用动能定理求变力的功变力的功无法用公式 直接求解,有时该力也不是均匀变化的,无法用高中知识表达平均力,此时可以考虑用动能定理间接求解。涉及功、能的极值问题在涉及功、能的极值问题中,有些极值的形成是南运动形式的临界状态造成的。如竖直平面内圆周运动的最高点、平抛运动等。有些极值的形成是由题设条件造成的。在解决涉及功、能的极值问题时,一种思路是分析运动形式的临界状态,将临界条件转化为物理方程来求解;另一种思路是将运动过程的方程解析式化,利用数学方法求极值。

直接求解,有时该力也不是均匀变化的,无法用高中知识表达平均力,此时可以考虑用动能定理间接求解。涉及功、能的极值问题在涉及功、能的极值问题中,有些极值的形成是南运动形式的临界状态造成的。如竖直平面内圆周运动的最高点、平抛运动等。有些极值的形成是由题设条件造成的。在解决涉及功、能的极值问题时,一种思路是分析运动形式的临界状态,将临界条件转化为物理方程来求解;另一种思路是将运动过程的方程解析式化,利用数学方法求极值。

知识拓展:

1.总功的计算物体受到多个外力作用时,计算合外力的功,一般有如下三种方法:

(1)先由力的合成与分解法或根据牛顿第二定律求出合力 ,然后由

,然后由 计算。采用此法计算合力的总功时,一是要求各力同时作用在物体上。二是要求合外力是恒力。

计算。采用此法计算合力的总功时,一是要求各力同时作用在物体上。二是要求合外力是恒力。

(2)由 计算各个力对物体做的功

计算各个力对物体做的功

,然后将各个外力所做的功求代数和。当多阶段运动过程中不同阶段物体所受外力不同,即外力分阶段作用在物体上时常用此法求外力的总功。

,然后将各个外力所做的功求代数和。当多阶段运动过程中不同阶段物体所受外力不同,即外力分阶段作用在物体上时常用此法求外力的总功。

(3)外力做的总功等于物体动能的变化量,在物体初、末状态已知的情况下可考虑从动能变化量来确定合外力做的功。

2.系统动能定理

动能定理 实质上是一个质点的功能关系,是针对单体或可看做单个物体的物体系而言的。所谓能看成单个物体的物体系,简单来说就是物体系内各物体之间的相对位置不变,从而物体系的各内力做功之和为零.物体系的动能变化就取决于所有外力做的总功了。

实质上是一个质点的功能关系,是针对单体或可看做单个物体的物体系而言的。所谓能看成单个物体的物体系,简单来说就是物体系内各物体之间的相对位置不变,从而物体系的各内力做功之和为零.物体系的动能变化就取决于所有外力做的总功了。

但是对于不能看成单个物体的物体系或不能看成质点的物体,可将其看成是由大量质点组成的质点系,对质点系组成的系统应用动能定理时,就不能仅考虑外力的作用,还需考虑内力所做的功。即:

如人在从地面上竖直跳起的过程中,只受到了重力、地面支持力两个力的作用,而人从下蹲状态到离开地面的过程中,支持力不对人做功,重力对人做负功,但人的动能增加了,原因就在于此过程中人不能被看成单一的质点,人体内肌肉、骨骼之间的内力对人也做功。再如光滑水平面上由静止释放两带异种电荷的小球,对两小球组成的系统来说,没有外力对它们做功,但它们的动能却增加了,原因也在于它们的内力对它们做了功。

3.动能、动能的变化与动能定理的比较:

61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1