一 : FR4

FR-4是一种耐燃材料等级的代号,所代表的意思是树脂材料经过燃烧状态必须能够自行熄灭的一种材料规格,它不是一种材料名称,而是一种材料等级,因此目前一般电路板所用的FR-4等级材料就有非常多的种类,但是多数都是以所谓的四功能(Tera-Function)的环氧树脂加上填充剂(Filler)以及玻璃纤维所做出的复合材料。

FR-4产品介绍

FR-4级别区分

FR-4性能特征

FR-4品质控制

FR-4工艺技术

FR-4应用

FR-4生产制造

FR-4环境保护

FR-4产品介绍

FR-4级别区分

FR-4性能特征

FR-4品质控制

FR-4工艺技术

FR-4应用

FR-4生产制造

FR-4环境保护

FR-4产品介绍 FR4口头上是那么读,但是正规的书面型号是FR-4

FR-4环氧玻璃布层压板,根据使用的用途不同,行业一般称为:FR-4 Epoxy Glass Cloth,绝缘板,环氧板,环氧树脂板,溴化环氧树脂板,FR-4,玻璃纤维板,玻纤板,FR-4补强板,FPC补强板,柔性线路板补强板,FR-4环氧树脂板,阻燃绝缘板,FR-4积层板,环氧板,FR-4光板,FR-4玻纤板,环氧玻璃布板,环氧玻璃布层压板,线路板钻孔垫板。主要技术技术特点及应用:电绝缘性能稳定,平整度好,表面光滑,无凹坑,厚度公差标准,适合应用于高性能电子绝缘要求的产品,如FPC补强板,PCB钻孔垫板,玻纤介子,电位器碳膜印刷玻璃纤维板,精密游星齿轮(晶片研磨),精密测试板材,电气(电器)设备绝缘撑条隔板,绝缘垫板,变压器绝缘板,电机绝缘件,研磨齿轮,电子开关绝缘板等。

FR4环氧玻璃布层压板表面颜色有:黄色FR-4,白色FR-4,黑色FR-4,篮色FR-4等.

FR-4是PCB使用的基板,是板料的一种类别。板料按增强材料不同,主要分类为以下四种:

1)FR-4:玻璃布基板

2)FR-1、FR-2等:纸基板

3)CEM系列:复合基板

4)特殊材料基板(陶瓷、金属基等)FR-4由专用电子布浸以环氧酚醛树脂等材料经高温高压热压而成的板状层压制品。

特点:具有较高的机 械性能和介电性能,较好的耐热性和耐潮性 并有良好的机械加工性。

用途: 电机、电器设备中作绝缘结构零部件,包括各式样之开关`FPC补强 电器绝缘`碳膜印刷电路板`电脑钻孔用垫`模具治具等(PCB测试架) 并可在潮湿环境条件和变压器油中使用。

FR-4级别区分 FR4覆铜板是玻璃纤维环氧树脂覆铜板的简称.FR-4覆铜板分为以下几级: FR-4 A1级覆铜板

此等级覆铜板主要用于军工、通讯、电脑、数字电路、工业仪器仪表、汽车电路等电子产品。此等级覆铜板应用广泛,各项技术性能指标全部满足上述电子产品的需要。此等级产品质量完全达到世界一流水平。 FR-4 A2级覆铜板

此等级覆铜板主要用于普通电脑、高级家电产品及一般的电子产品。此等级系列覆铜板应用广泛,各项性能指标都能满足一般工业用电子产品的需要。有很好的价格性能比,能使客户有效地提高竞争力。

FR-4 A3级覆铜板

此级覆铜板是本公司专门为家电行业、电脑周边产品及普通电子产品(如玩具,计算器,游戏机等)开发生产的FR-4产品。其特点在于性能满足要求的前提下,价格极具竞争优势。

FR-4 AB1级覆铜板

此等级覆铜板属本公司独有的中低档产品。但各项性能指标仍可满足普通的家电、电脑周边产品及一般的电子产品的需要,开发生产的只适合制作普通双面PCB FR-4产品。其价格最具竞争性,性能价格比也相当出色。

FR-4 AB2级覆铜板

此等级覆铜板属本公司独有的低档产品。但各项性能指标仍可满足普通的家电、电脑周边产品及一般的电子产品的需要,开发生产的只适合制作普通双面PCB FR-4产品。其价格最具竞争性,性能价格比也比较好。 FR-4 AB3级覆铜板

此等级覆铜板属本公司的低档产品。各项性能指标能满足普通的家电、电脑周边产品及一般的电子产品的需要,开发生产的只适合制作普通双面PCB FR-4产品。其稳定性比AB2级板材稍差些,价格低廉而实惠。 FR-4 B级覆铜板

此等级覆铜板属于本公司的次级品板材,各项性能指标可以满足要求不高的电子产品需要,只适合制作线距、线宽、孔间距及孔径要求不高的普通双面PCB FR-4产品,价格最为低廉。

FR-4 无卤素覆铜板

此系列产品是未来覆铜板环保方面发展趋势,其可以使用在军工、通讯、电脑、数字电路、工业仪器仪表、汽车电路等电子产品。此等级产品质量完全达到世界一流水平。

CEM-3 系列覆铜板

此类产品本公司生产的有三种基材颜色,即白色,黑色及自然色。主要应用在电脑、LED行业、钟表、一般家电产品及普通的电子产品(如VCD,DVD,玩具,游戏机等)。其主要特点是冲孔性能较好,适合于大批量的需要冲压工艺成形的PCB产品。此系列产品有A1、A2、A3三个质量等级的产品,各种不同要求的客户,可选择使用。

CEM-3-BK

特点: ⑴基材黑色,不透明,遮光性。 ⑵优秀的机械加工性,可冲孔加工。 ⑶加工工艺与FR-4相同。 应用领域:非常适合制作LED显示用印制线路板。

CEM-3-W

特点: ⑴基材白色,不透明,遮光性和耐泛黄性好。 ⑵优秀的机械加工性,可冲孔加工。 ⑶加工工艺与FR-4相同。 应用领域:非常适合制作LED显示用印制线路板。

CEM-3-UV

特点:

⑴优秀的机械加工性,可冲孔加工,钻孔加工钻头使用寿命可延长 2-5倍。

⑵UV Blocking与 UAOI兼容,可提高PCB生产效率。

⑶电性能与FR-4相当,加工工艺与FR-4相同。

应用领域:仪器仪表、信息家电、汽车电子、自动控制器、游戏机等。 CEM-3-N

特点:

⑴优秀的机械加工性,可冲孔加工,钻孔加工钻头使用寿命可延长 2-5倍。

⑵电性能与FR-4相当,加工工艺与FR-4相同。

⑶PTH可靠性与FR-4相当。

应用领域:仪器仪表、信息家电、汽车电子、自动控制器、游戏机等。

FR-4性能特征 垂直层向弯曲强度A:常态:E-1/150,150±5℃≥340Mpa

平行层向冲击强度(简支梁法):≥230KJ/m

m

浸水后绝缘电阻(D-24/23):≥5.0×108Ω 垂直层向电气强度(于90±2℃变压器油中,板厚1mm):≥14.2MV/平行层向击穿电压(于90±2℃变压器油中):≥40KV 相对介电常数(50Hz):≤5.5 相对介电常数(1MHz):≤5.5 介质损耗因数(50Hz):≤0.04 介质损耗因数(1MHz):≤0.04 吸水性(D-24/23,板厚1.6mm):≤19mg 密度:1.70-1.90g/cm³ 燃烧性:FV0 颜色:本色 执行标准:GB/T1303.1-1998 FR-4制程性能: (1) FR-4制程压板熔点(203℃) (2) 高抗化性 (3) 低损耗系数(Df 0.0025) (4) 稳定和低的介电常数(Dk 2.35)

(5) 热塑性材料

FR-4品质控制

1. 基板翘曲予防措施

1.1 从树脂配方入手

采用分子链比较长,柔顺性比较好的树脂及固化剂,这是克服基板翘曲的重要手段。纸基覆铜板自从采用了桐油改性酚醛树脂以后,有效地解决了覆铜板翘曲问题,它为其它类型层压板与覆铜板提供了借鉴。

1.2 认真选用好基材

在纸基覆铜板生产实践中我们发现,同样的胶液,同样的生产条件,采用不同生产厂生产的纸来生产覆铜板,用其中一些厂的纸制出的单面覆铜板竞会从正翘变为反翘。根据这一现象,在纸基覆铜板生产中,我们有意将翘曲度有差异的纸混用分别上胶混和叠料,发现可以制得平整度很好的覆铜板。其在PCB制程中也很稳定,这一作法其他CCL厂可以借鉴。 玻纤布基单面覆铜板我们尚未发现变换不同厂家基材所制得覆铜板会从反翘变化到正翘情况,但不同厂家玻纤布制得的覆铜板翘曲度有明显差异,材料采购时应定向。

1.3 严格控制各生产环节技术参数

在覆铜板生产过程中,严格控制各生产环节技术参数,保证半固化片的树脂含量、流动度、凝胶化时间一致性,这是提高覆铜板平整性的必要措施。其中流动度与凝胶化时间的技术指标的确定,是一个技术性很强的问题,须经过大量生产实践积累数据,才能找到一个较佳控制指标与生产工艺条件(当前有不少厂家采用流压仪来测量半固化片的技术参数,其控制精度既高、而且可以作动态模拟层压过程试验,优点很多)。

1.4 张力控制

基材上胶时,上胶机张力宜小不宜大。叠料经纬不得交叉,不同厂家布不要混用,不同规格布不要混用,不同上胶机生产,不同厂家生产半固化片最好都不要混用(因为它们存在张力差异)。

1.5 温度控制

产品热压成型时,如果用导热油加温最好,热压板各处温差比蒸汽加热小。升温速率要适中,不宜过慢,也不宜过快。注意半固化片流动度、凝胶化时间,并视层压产品品种与厚度作适量调节,尽量减小流胶量。 如果热压板管路排布及热源进出口位置安排不合理,也会造成热压板温度分布不均,会加大产品翘曲,此时应改造热压板。

1.6 层压菜单合理设计

合理设计层压过程中的预热温度和升温升压速率,是压好板、减少翘曲的关键点。

垫板纸的数量和松软度的影响也很大,一定要灵活应用。

不锈钢板的厚度和硬度对基板的翘曲也有一定影响,有条件尽量采用厚一点硬一点的不锈钢板。

1.7 缓慢降温速度

在覆铜板热压成型中,小心观察时会发现,每个BOOK的外层板翘曲度大于内层部位板,这与外层板降温速率大于内层板有关。在热压保温固化

阶段结束以后,有些CCL厂采用分段降温冷却生产工艺,即先用温水或温油(对于导热油加热系统)冷却,让产品第一段降温比较缓和,再用冷水或冷油降温,这一作法效果很不错,值得其它厂借鉴。

1.8 降低成型压力

尽量采用真空压机热压成型,真空度越高,由于低分子物较易排出,用较低压力就可以使产品达到较高密度,压力越低,产品内应力也越小,所以采用低压成型有利于减少产品翘曲度。

低压成型,减小流胶是提高覆铜板平整度,减小白边角重要手段之一。 人们研究过采用真空仓压制CCL或PCB产品,由于产品是全方位受力,并且是均匀的,一致的,因而可以制得没有白边角,高平整度产品。不过,当前尚没有一个CCL厂将其用于工业化生产。

1.9 包装与储存

基板存放时应密封包装,当前有不少CCL厂已采用防潮密封包装,这对减小基材存放过程翘曲是有好处的。基板存放时应平放,不宜竖放,更不宜往上压重物。如果堆叠存放时,包与包之间应隔上硬木板,实践证明,不隔硬木板,下面产品会产生变形。

1.10 PCB线路图形设计均衡性

PCB线路图形设计不可能很均衡,如遇到有大面积导电图形时,应尽量将其网格化,以减少应力。

1.11 PCB制程前先烘板

基板在投入使用前最好先烘板(在基板TG附近温度下烘若干小时),使基板应力松弛,可以减少基板在PCB制程中翘曲。

PCB制程中尽量采用较低加工温度,减少强烈热冲击。

1.12 加工方向一致性

CCL基板上商标字符的方向表示产品加工过程受力方向,俗称纵向。在PCB制程中应尽量使线路图形中线条的方向与基板纵向一致,以减少应力,减少制品翘曲。做多层板时,要注意使半固化片纵向与各层PCB纵向一致。

2、翘曲覆铜板的整平措施:

2.1 辊压式整平机应用:

采用辊压式整平机整平法:在PCB制程中,将翘曲度比较大的板先挑出来用辊压式整平机整平,再投入下一工序。对于最终产品如果仍有翘曲度超差的产品,也送入辊压式小型整平机中再次整平,这种做法对于厚度比较薄,翘曲变形较小的PCB板是有效的。

2.2 压机整平法:

对于已经完工,翘曲度明显超差,用辊压式整平机无法整平的PCB板,有些PCB厂将它放入小压机中(或类似夹具中),将翘曲的PCB板压住几个小时到十几小时进行冷压整平,从实际应用中观察,这一作法效果不十

分明显。一是整平的效果不大,另就是整平后的板很容易反弹(即恢复翘曲)。

也有的PCB厂将小压机加热到一定温度后,对翘曲的PCB板进行热压整平,其效果较冷压会好一些,但压力如太大会把导线压变形甚至陷入到基板中去;如果温度太高会使松香水变色,甚至基板变色等等缺陷。而且不论是冷压整平还是热压整平都需要较长时间(几个小时到十几个小时)才能见到效果。

2.3 弓形模具整平法:

对于已经完工了的PCB板已出现翘曲,出不了货,使用其他整平法没有效果之时,有没有更佳的整平方法呢”根据高分子材料力学性能及本人多年工作实践,建议采用弓形模其热压整平法。

根据要整平的PCB板面积作若干副很简单的弓形模其(见图1),这里推荐二种整平操作方法:

2.3.1 将翘曲PCB板夹入弓形模具中放入烘箱烘烤整平:

将翘曲的PCB板的弓曲面对着模具的弓曲面(即凸面相向),调节夹其螺丝,使PCB板略向其弓曲的相反方向变形。再将夹有PCB板的模具放入已加热到一定温度的烘箱中,烘烤一段时间。

在受热状态下,基板应力逐渐松弛,使变形的PCB板恢复到平整状态.但烘烤的温度不宜过高,以免松香水变色或基板变黄,但温度也不宜过低,在较低的温度下要使应力完全松弛需要很长时间,通常可用基板玻璃化温度作为烘烤的参考温度,玻璃化温度为树脂的相转变点。在此温度下高分子链段可以重新排列取向,使基板应力充分松弛,因此整平效果很明显,用弓形模具整平的优点是投资很少,烘箱各PCB厂都有,整平操作很简单,如果翘曲的板数比较多,多做几付弓形模具就可以了,往烘箱里一次可以放几付模具,而且烘的时间比较短(数十分钟左右),所以整平工作效率比较高.

2.3.2 先将PCB板烘软后再夹入弓形模具中压合整平:

对于翘曲变形比较小的PCB板,可以先将待整平的PCB板放入已加温到一定温度的烘箱中(温度设定可参照基板玻璃化温度,及基板在烘箱中烘烤一定时间后,观察其软化及变色情况来确定),通常玻纤布基板的烘烤温度要高一些,时间略长一系些;纸基板的烘烤温度可以低一些;厚板的烘烤温度可以略高一些,时间略长些;薄板的烘烤温度可以略低一些;对于已喷了松香水的PCB板的烘烤温度不宜过高,预防松香水变色。烘烤一定时间后,取出数张到十几张,夹入到弓形模其中,调节压力螺丝,使PCB板略向其翘曲的反方向变形,待板冷却定型后,即可卸开模具,取出已整平的PCB板。有些用户不甚了解基板的玻璃化温度,这里推荐烘烤参考温度,纸基板的烘烤温度取110℃~130℃,FR-4取130℃~150℃。整平时,对所选取的烘烤温度及烘烤时间作几次小试验,以确定整平的烘烤温度及

烘烤时间,烘烤的时间较长,基板烘得透,整平效果较好,整平后PCB板翘曲回弹也较少。经过了弓形模具整平的PCB板翘曲回弹率低;即使经过波峰焊仍能基本保持平整状态;对PCB板外观色泽影响也较小。

2.3.3 扭曲变形的PCB板,整平的难度比弓曲变形的板难度要大一些,但只要操作得法,也可获得良好的整平效果。

最关键点是要将扭曲变形的PCB板的对角线放入到弓形模具的中心线位置(待整平的PCB板与模具错开45℃角),按上述方法整平,就可明显减小扭曲值。

2.3.4 对于层压板,甚至厚度比较厚的层压板,采用上述作法均有效果,但只靠螺丝力量已经不够,必须用压机压合。

在整平过程中.特别要提醒注意的是:模具制作时,弧度一定要园滑;温度与加热时间要合适,以免造成待整平的层压板面外观出现损伤。 模具的大小视待整平产品而定,很小的板,可以用模具整平,很大的板也可以用模具整平,对于大面积的层压板用大压机热整平时,压力不宜太大,以免层压板产生其它变形。

品质控制体系

1、二次测试法

部分PCB生产企业采纳“二次测试法”以提高找出经第一次高压电击穿缺陷板率。

2、坏板防呆测试系统

越来越多的PCB生产厂家在光板测试机安装了“好板打标系统”以及“坏板防错箱”以有效地避免人为的漏失。好板打标系统为测试机对经过测试的PASS板进行标识,可有效地防范经测试的板或坏板流到客户手中。坏板防错箱为在测试过程中,测试出PASS板时,测试系统输出箱子打开的信号;反之,测试出坏板时,箱子关闭,让操作人员正确放置经过测试的电路板。

3、建立PPm质量制

目前PPm(Partspermillion,百万分率的缺陷率)质量制在PCB制造厂商中开始广泛应用。在众多该公司客户中,以新加坡的HitachiChemICal将其应用及取得的成效最为值得借鉴。在该厂内有20多人专门负责在线PCB的品质异常及PCB品质异常退货的统计分析工作。运用SPC生产过程统计分析方法,将每片坏板及每片退回的缺陷板进行分类后统计分析,并结合微切片等辅助工具进行分析在哪个制作工序产生坏及缺陷板。根据统计的数据结果,有目的地去解决工序上出现的问题。

4、比较测试法

部分客户不同批量PCB采用两种不同品牌的机型进行对比测试,并跟踪对应批量的PPm情况,从而了解两种测试机的性能状况,从而选择更佳性能的测试机来进行测试汽车用PCB。

5、提高测试参数

选择更高的测试参数来严格侦查此类PCB。因为,如果选择更高的电压和阀值,增加高压读漏电次数,可提高PCB缺陷板的检出率。例如苏州某大型台资PCB企业采用300V,30M,20欧进行测试汽车用PCB。

6、定期校验测试机参数

测试机在长期运作后,内阻等相关的测试参数均会有所偏差。因而需定期调校机器参数,以保证测试参数的精准度。测试设备在相当一部分的大型PCB企业均半年或一年进行整机保养、调校内部性能参数。追求“零缺陷”汽车用PCB一直为广大PCB人努力的方向,但受制程设备、原材料等多方面的限制,至今PCB世界百强企业仍在不断探索降低PPm的方法。

FR-4工艺技术 在环氧树脂覆铜板生产中,FR-4覆铜板一直保持它的主导地位。据介绍,主要原因是这种产品具有优秀的综合性能和阻燃性,而且有较好的功能价格比,深受用户的欢迎。

1、FR-4树脂胶液

(1)树脂胶液配方在环氧树脂覆铜板行业中,FR-4覆铜板已生产多年,树脂胶液配方基本上大同小异。

(2)配制方法

1)二甲基甲酰胺和乙二醇甲醚,搅拌混合,配成混合溶剂。

2)加入双氰胺,搅拌溶解。

3)加入环氧树脂,搅拌混合。

4)2一甲基咪唑预先溶于适量的二甲基甲酰胺,然后加到上述物料中,继续充分搅拌。

5)停放(熟化)8h后,取样检测有关的技术要求。

(3)树脂胶液技术要求

1)固体含量65%~70%。

2)凝胶时间(171℃)200~250s。

2、粘结片

(1)制造流程

玻纤布开卷后,经导向辊,进入胶槽。浸胶后通过挤胶辊,控制树脂含量,然后进入烘箱。经过烘箱期间,去除溶剂等挥发物,同时使树脂处于半固化状态。出烘箱后,按尺寸要求进行剪切,并整齐的叠放在储料架上。调节挤胶辊的间隙以控制树脂含量。调节烘箱各温区的温度、风量和车速控制凝胶时间和挥发物含量。

(2)检测方法在粘结片制造过程中,为了确保品质,必须定时地对各项技术要求进行检测。检测方法如下:

1)树脂含量

①粘结片边缘至少25mm处,按宽度方向左、中、右,切取3个试样。试样尺寸为100mm×100mm,对角线与经纬向平行。

②逐张称重(W1),准确至0.001g。

③将试样放在524-593(的马福炉中,灼烧15min以上,或烧至碳化物全部去除。

④将试样移至干燥器中,冷却至室温。

⑤逐张称重(W2),准确至0.001g。

⑥计算:树脂含量=[(W1-W2)/W1]×100%

FR-4应用 FR4环氧玻璃纤维板(环氧板),主要材料为进口半固化片,颜色有白色,黄色,绿色,常温150℃ 下仍有较高的机械强度,干态、湿态下电气性能好,阻燃,用于电气、电子等行业绝缘结构零部件,采用进口原料、国产压机及标准工艺精心制造;主要的规格有1000*2000 mm 1020mm*1220mm ,因为有原材料的优势,保证了质优价廉、及时交货,在国内外拥有稳固的客户群,并享有很高的声誉。

FR-4覆铜板

FR-4黄料白料,FR-4环氧玻璃布层压板,根据使用的用途不同,行业一般称为:FR-4 Epoxy Glass Cloth,绝缘板,环氧板,环氧树脂板,溴化环氧树脂板,FR-4,玻璃纤维板,玻纤板,FR-4补强板,FPC补强板,柔性线路板补强板,FR-4环氧树脂板,阻燃绝缘板,FR-4积层板,环氧板,FR-4光板,FR4玻纤板,环氧玻璃布板,环氧玻璃布层压板,线路板钻孔垫板。主要技术技术特点及应用:电绝缘性能稳定,平整度好,表面光滑,无凹坑,厚度公差标准,适合应用于高性能电子绝缘要求的产品,如FPC补强板,PCB钻孔垫板,玻纤介子,电位器碳膜印刷玻璃纤维板,精密游星齿轮(晶片研磨),精密测试板材,电气(电器)设备绝缘撑条隔板,绝缘垫板,变压器绝缘板,电机绝缘件,研磨齿轮,电子开关绝缘板等。 高温绝缘材料(FBR1802-1806系列) 2009-04-11

远红外发热板(FR-4 FBR-1801) 2009-04-11

绝缘材料(FR-4) 2009-01-31

环氧板 (FR-4) 2007-12-27

覆铜板 (FR-4) 2007-11-28

绝缘材料(绝缘板、环氧板、覆铜板、FR-4、电路板、酚醛板) FR-4生产制造

建议多层板压板程序

表面准备与处理

1. 铜面经过图形和蚀刻形成电路之后,尽量要减少对PTFE表面的处理和接触。操作员应配戴干净手套并且在每片板子放隔层胶片以便传递到下一程序。

2. 经蚀刻过后的PTFE表面具备足够粗糙度进行粘合。在蚀刻过薄片的地方或者未覆盖层压板将被粘合的地方,建议对PTFE表面进行处理以提供足够的依附。在pth准备过程中所使用的化学成分也能用于表面处理。推荐等离子蚀刻或含钠的化学试剂,如FluroEtch® by Acton,

TetraEtch® by Gore,以及 Bond-Prep® by APC。具体加工技术又供应商提供。

3. 铜表面处理应保证最佳粘合强度。棕色的一氧化铜电路处理将加强表面形状以便于使用TacBond粘合剂进行化学粘合。第一个过程要求一名清洁员去除残余和处理用油。 接下来进行细微的铜蚀刻以形成一个统一的粗糙表面区域。棕色的氧化物针状晶体在层压过程中稳固了粘合层。同任何化学过程一样,每一步进程后的充分清洗都是必需的。盐残余会抑制粘合。最后的冲洗应实行监督并保持PH值小于8.5。逐层干燥并确保表面不被手上的油之类的污染。

叠加与层压

推荐粘合(压合或压板)温度:425℉(220℃)

1. 250ºF(100℃)烘烤板层以消除水分。板层储存在紧密控制的环境中并在24小时之内使用。

2.工具板与第一个电解板之间应使用压力场以使得控制板中的压力能平均分配。存在于板中以及将被填充的电路板中的高压区域将被场吸收。场也能使从外部到中心的温度统一起来。从而形成控制板与控制板之间的厚度统一。

3. 板必须由供应商提供的TAC BOND薄层组成。在切割薄层与叠加的时候要小心防止污染。根据电路设计及填充要求,1至3张粘合薄层是必需的。需要填充的区域以及介电要求都被用于计算0.0015"(38微米)薄板的需求。推荐在层压板之间使用干净精钢制或铝制镜板。

4. 为协助层压,在加热前进行20分钟的真空处理。整个周期都保持真空状态。抽离空气将有助于确保完成电路的封装。

5.在中心板的外围区域放置热电偶就能确定温度监测与适当的周期。

6. 板可装入冷的或已预热的压机压盘上启动。如果不用压力场进行补偿,热力上升和循环将会不同。向包装中输入热量并不是关键的,但应尽量控制以减少外围与中心区域之间的差距。通常,热率在

12-20ºF/min(6-9℃/min)到425ºF(220℃)之间。

7. 一旦装入压机中,压力就能立即应用。压力也将随控制板的大小不同而不同。应控制在100-200psi(7-14bar)的范围之内。

8. 保持热压高温在425ºF(230℃)至少15分钟。 温度不得超过450ºF(235℃).

9. 在层压过程中,尽量减少无压状态的时间(如从热压机转移到冷压机的时间)。保持压力状态压力直到低于200ºF(100℃)。

FR-4环境保护 人类的发展总是与环境息息相关,在电子行业中,基材的无卤化与制程的无铅化是关注的两大核心。无卤化基材的开发工作在20世纪80年代中期,真正工业化是在1997年左右,有关标准的拟订先由JPCA开始发布执行。早在1998年11月,日本东芝化学就提供了世界上最早的无卤化基材的笔记本电脑投放市场。

1 阻燃机理

本体系中含有磷、氮、无机金属氢氧化物等。气相阻燃和凝聚相阻燃是长期以来人们公认的两种阻燃模式。磷类物质在燃烧时,在凝聚相中,有脱水、交联、成碳等作用,能提高成碳率,意味较少物质被燃烧,一般而言,成碳率高达40~50%时,LOI可高于30%,碳的产生在热分解时会减少生成可燃性挥发物,会影响下一步的热降解,在物料表面形成绝燃碳层,而碳本身的LOI高达65%;水的生成可稀释可燃气体,同时二者都会带走或吸收热量,生成含磷高聚物能大幅提高LOI指数;在气相中,生成小分子磷化物如HPO2、HPO抑制火焰传播发挥阻燃效能。氮系阻燃剂燃烧分解吸收大量的热,放出氮气,冲淡了氧和环氧树脂的接触,且氮气能促进物质以多键存在,而此类物质燃烧时要更多的能量,在本体系中促进含有P-N键的中间体,是一种比原独立含磷系统较好的磷酸化试剂。体系中要加入无机添加剂,常用金属氢氧化物,在高温时分解要吸收大量的热,生成金属氧化物和水,前者可做隔热绝燃体,具有极高的表面积,能吸附烟(消烟)和可燃物,使材料燃烧时放出的二氧化碳量少,水有利于降温,促进脱氢反应和保护碳层。在燃烧中磷系会生成具有表面效应的磷化物能改善金属氢氧化物的分散,可可同时提高阻燃效率。

2 原料的选择

基于PCB用的板材的特殊性,达到阻燃效果只是其中一小必须满足的性能,在耐热性、吸水性、耐化学性、电性能等方面要明显高于其它材料的要求。传统的在在纸基、复合基体系中用到的添加型磷、氮阻燃剂如磷酸三苯酯、三聚氰胺化合物在FR-4中的环氧体系的应用显得很有力不从心。我们根据阻燃机理,采用含磷结构的树脂为主树脂,以含氮结构树脂作辅助树脂,以避免以往那种纯添加型阻燃剂的种种缺陷。含磷有菲型化合物如:DOPO(9,10-dihydro-9-oxa-10-phospha-phanthrene-10oxide)和ODOPB

[2-(6-oxido-6-H-dibenzo<c,e><1,2>oxa

phosphorin-6yl)1,4benzenediol]对应的环氧树脂,磷氧化合物如:

TAPO[tris-(4-aminobiphenyl) phoshinc oxide]对应的环氧树脂,当然还有其它含磷树脂如三聚氯化磷腈化物的环氧树脂。含氮的树脂有三聚氰酸三缩水甘油胺(TGIC)和含有三嗪结构的Novolac树脂。同时无机阻燃剂选用金属氢氧化物,由于氢氧化镁在阻燃性和与环氧体系的配伍性要比氢氧化铝(ATH)差,因此我们采用ATH,同时起降低成本和阻燃作用。普通的ATH耐热性极差,其热分解温度在190~210℃,不能满足基板的高耐热性(如PCT等)要求,采用特殊处理的ATH,使其热分解温度提高到240℃左右,以满足工艺要求,同时有人做过实验,若将ATH热分解温度提高到超过300℃时会失去其作为阻燃剂的效果,可能是在热分解温度为300℃时,在燃烧过程中,放出水分的量变少和放出水分的时机延后致使是出现无阻燃效能。 3 实验部分 3.1 配方

在实际过程中,我们选择了不同磷含量和不同氮含量特殊树脂的配方体系进行燃烧等级实验.

表一 不同含量树脂配方 配方 1# 2# 3# 4# 5#

含磷量(%) 1.4 1.6 1.3 3 3

含氮量(%) 改性ATH 1.2 1.2 1.4 0 0

加入 加入 加入 未加 加入

UL-94等级 V0 V0 V0 V0~V1 V0

从表中可看出3%的含磷树脂相当于V0~V1的等级,含氮树脂及ATH的加入,

明显提高体系的阻燃特性。 3.2 实验结果

用上面的配方制作胶水,用E型玻璃布制作层压板. 3.3 结果讨论

从实验结果和工艺中我们重点讨论以下几点 3.3.1 分散性 在实验中树脂的相容性较好,关键是ATH在体系中分散。我们对PCT不好的样品的粘合片进行分析.

从中可看到有小颗粒团聚现象,因此要加入界面活性剂对其进行处理,以提高ATH在胶系中分散和防凝聚,在制作过程中要加强搅拌,以免出现沉降,影响上胶和基板特性。

3.3.2 PCT爆板 我们对体系进行考查,爆板是由于吸水性高,在焊料中存在内应力致使出现失效,对其缺陷从树脂入手,调整配方。

3.3.3 压合工艺 树脂中有小分子量原料,在压合时流胶较大,从提高树脂分子量改进,得到与普通的FR-4树脂大体相同的流变曲线.(VT44是环保产品,VT42是普通的FR-4,下同)。

4 结论

通过对些问题的讨论和改进,从一原料性能价格比,工艺路线的优化等方面,最终制作出比普通FR-4性能更优异的基板.

FR-4使用说明 1) DRY(Dried Laminate)基板干涸—

原因分析::DRY是一个非常令人头痛的问题,有程度的分别,情节严重者为全面性干涸,轻微者发生于边角,发生原因可能是玻璃布的耦合剂

(Coupling Agent)与树脂的兼容性不佳遵致滋润(Wet Out,沾胶性)不良. 此外,亦可能是胶片过度硬化(Overcure)以致压合时树脂流动性不好,如果发现胶片的胶流量(Resin Flow R/F)有偏低的情况,便可能是基板干涸的前兆,DRY的基板在焊性(Solderability)测试时易产生分层(Delamination). 对策::如果是玻璃布表面光洁度(Finish)的问题,必须请供货商改善,如果是胶流量偏低,可降低凡立水(Varnish)之胶化时间(S/G),或提高胶片的胶化时间(P/G)及胶含量(R/C)等方面着手.假如DRY不甚严重,亦可籍压合条件作修正,如提高升温速率、提前上压、加大压力等,不过,此为治标的方法,效果远不及材料的调整与改善来得显著.

(2)WAC/WAE(White at Corner,White at Edge)白角白边—

原因分析: 当胶片之胶流量(R/F)偏高或因储存条件不良而吸收了水气,在压合时易产生流胶(Press Flow)增大的情况.由于胶片受热后树脂是以异向性(Anisortropic)的方式从中央向外围扩散,因此,边缘流胶大,胶含水量(R/C)也随之偏低.当此部份不能完全避免时,就将出现织纹状的白角白边.另一可能原因是升温速太快,造成每个Book内,外层温差大且流胶不均,压合时产生轻微的滑移而形成白角白边.此外,胶片内存在许多微小的气泡及胶洞(Microvoids),当胶流量(R/F)偏低时,气泡仅被赶至板边而无法顺利逸出板外,也会显现出白角与白边.

对策::如果胶片胶流量(R/F)较高,可藉提高凡立水之胶化时间(S/G)或降低胶片之胶化时间(P/G)的方式调整.且流胶大者亦可由压合条件来加以修正(如降低升温速率、延后上压等).如因R/F低造成之白角白边的可用

改变Treating Spec(如提高R/C、P/G)或压合件(加大压力、提高上压、增大升温速率等)的方式进行解决。

(3)MCB(Microblister)微气泡—

原因分析:MCB主要是由于微小的气泡没有完全逸出而残留于板上所造成,当采用非真空式之压机压合时,MCB常呈现随机分布之情形.如使用真空系统,MCB仅发生于边角,有时会显现线条状,如区域过大无法切除时,便将成为WAC/WAE.此外,如发生真空系统漏气或压合条件不当时,其所产生流胶过低的情况也会形成此种MCB.

对策:可从调整Treating条件,如提高R/C、P/G从增加流胶上着手改善.此外,亦可改变压合之操作周期Cycle,如加大压力、提前上压、提高升温速率等方式加以克服.

(4)DEL(Delaminaton)分层—

原因分析:胶片如果因硬化不足或储存条件不良,吸收过多水气而压合时,易产生流胶甚大的情况,造成R/C偏低而降低了玻璃布与树脂间的结合力,最后在应力作祟下将会演变成分层.此外,胶片硬化过度,压合时流胶性低亦可能产生分层,此点与DRY原因类似.

对策:如因流胶过大造成之DEL可藉压合条件来做调整(如减低压力、延后上压、降低升温速率等)。至于,硬化过度产生的分层,则必须藉由改变S/G、R/C、P/G等方向去着手.

(5)MSL(Measling)白点—

原因分析:可能因压合中胶片内的气泡未能赶出,而显现不透明的白点。此外,如果胶片的胶含量R/C偏低,或玻璃布本身的沾胶性Wet Out不良,在经纬纱交错的结点上,容易产生缺胶的现象而形成白点。另胶片如硬化不足亦会产生白点。

对策:加强玻璃布的亲胶沾胶(Wet Out)效果,并提高胶含量R/C,如因硬化不足产生的白点亦可由增长硬化时间来解决。

(6)WEP/RSV(Weave Exposure/Resin Starvation)织纹显露/缺胶—

原因分析:此二症状的原因相当类似,只是影响的部份不同而己。若发生于表层,则可能因玻璃布未得到完整的复盖,而呈现出织纹显露的型态。如发生于中层之内部时,则将形成局部缺胶现象。

对策:因R/F偏高使得压合时流胶过大形成的WEP/RSV,可藉压合条件来调整(如降低升温速率、延后上压、减小压合等)。至于沾胶性Wet Out不良或R/C偏低造成的WEP/RSV则须由上胶条件的修正着手(如增高R/C、P/G等)。

(7)THK(Thickness)厚度偏离—

原因分析:通常基板因压合流胶的关系,往往出现中央厚而板边薄的情形。不过平均厚度则仍需处在规格之中。厚度偏离常因胶片R/F高,压

合时流胶大,使得胶含量(R/C)降低,因而在厚度上形成偏低。另外,胶片的组合方式亦对厚度有相当程度的影响,如欲达某一个因定的厚度,胶片之张数及布种皆可能有数种不同的选择,R/C也有差异,一旦组合不当时便易造成厚度的偏离。

对策:因流胶过大造成的厚度偏低,可经由上胶条件以及压合之操作周期(Cycle)予以调整。至于因组合不当产生之厚度偏离,则需由经验及实验而进行修正。

(8)W/T(Warp & Twist)板弯板翘—

原因分析:升温或降温的速率太快造成基板产生内应力(Internal Stress),此内应力在无法完全释放之下,容易形成W/T. 当采用非真空压合时,为了要将气泡完全赶出,通常所使用的压力较大,因而比较会产生W/T. 此点在薄基材(Thin Core)尤其显著。此外,胶片迭置之经纬方向一旦弄错、组合不当或使用变形的钢板、盖板、垫板等,皆可能造成W/T. 对策:升、降温太快而产生的W/T,可由降低其温度变化速率,及另行加做“后烘烤”(Post Bake)等方向着手。至于组合不当或钢板板变形所造成的W/T,则需针对个别的原因对症下药,予以改善。

(9)PND(Pits and Dents)凹点及凹陷—

原因分析:PND是所有基板为者至今尚无法完全根绝的基本问题。任何颗粒如在胶片边缘因静电所吸附之粉屑、钢板上的残胶、水垢、空气中掉落的粉尘、铜箔之残屑等,只要附着于钢板上,最后便会产生不同形式、大小的PND。

对策:立即有效的作法是找出有问题的钢板,而加以重新研磨、清洗后才再上线使用。根本解决方法是尽量减少人员的接触及暴露于空气的时间。因此,迭置、组合及铜箔裁切等工作,必须于无尘室中以自动化方式进行。此外,加装附有消除静电之装置、自动化迭置与组合系统、输送线,以及维持工作场所的清洁,减少粉屑、灰尘之措施等,均为降低PND的方法。

(10)DFM(Dirty Foreign Materials)异物、杂质—

原因分析:对使用热风式烤箱上胶机的业者而言,DFM是无法完全根绝“心中永远的痛”,因为在传动烘烤的过程中,残胶常易吸附于烤箱壁、烤箱之热风出口Nozzle及风管,成为黑色小黑点状之碳化物,只要没有完全清除,便会随着热风点落在胶片上,此外,上胶区之任何异物如蚊蝇、玻璃纤维丝、粉屑等都会形成DFM。

对策:DFM之减少主要的于烤箱的清洁,包括烤箱壁、Nozzle、风管任何死角都需注意,此外,迭置区的人员亦要配合作Sorting,挑出有小黑点、粉屑、纤维丝及其它异物之胶片。

(11)SLP(Slippage)滑移—

原因分析:当所使用胶片为其胶含量R/C偏高之散材组合,或胶流量R/F较高时,其压合作业易产生滑移的现象。此外,如果每个Book的内外温差太大造成流胶不均也是滑移的原因。每一Book之内的基材与Book间的定位不良,亦会造成滑移。

对策:如胶片R/C或R/F偏高可藉组合之改变及上胶条件来调整,流胶较大时亦可以压合Cycle作修正(如降低升温速率、延后上压、降低太力等)。Book内外温差较大时,亦可以“减张”降产方式克服,至于定位不佳则只要操作时多加注意便可改善。

(12)WKL(Wrinkles)铜箔皱纹—

原因分析:WKL最易发生在1oz以下之铜箔上,只要人员在铺设铜箔过程稍不平整,便可能产生WKL。此外,胶片的胶流量R/F偏高压合时因流胶过大亦会造成WKL。

对 策:铜箔铺设之平整度可藉人员之操作训练而加强。至于胶片R/F偏高或流胶太大可由Treating Spec及压合条件来调整。

修改资料由苏州工业园区广惠科技有限公司独家提供,如需转载,请注明来处,谢谢

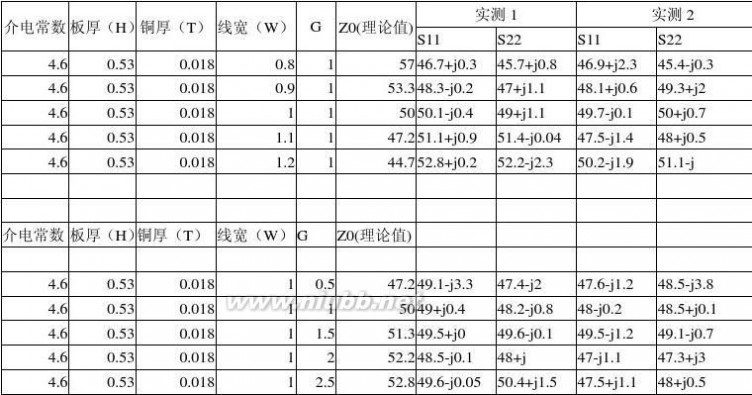

二 : FR4板材介电常数的测试

FR4板材介电常数的测试

测试时间:2005-8-23

测试人员:王毅

测试仪表:矢量网络分析仪——安捷伦E5062A

测试目的:通过实验,了解所用的FR4板材的实际介电常数

测试原理及方法:在不同的介电常数下(其他条件不变),传输线的阻抗会有不同。[www.61k.com)因此,我们将实际用矢量网络分析仪测得的阻抗值同计算值进行对照,就能得知FR4板材的实际介电常数。

测试步骤:在网络分析仪的输出功率为0dB,频率设为1900-2100MHz的条件下对其校准。依次测试每组传输线,对每一组传输线在Smith圆图下读取其在2000MHz处的输入、输出阻抗值。

通过计算得出的几点结论:

1、 在介电常数、板厚(H)、敷铜厚度(T)、线宽(W)、传输线和地的间距(G) 这5个变量中,板材一经选定,前两个指标基本上保持不变。其余3个指标,在误差为0.1mm的条件下,经计算得知对传输线阻抗的影响由大到小依次为:

线宽(W) 〉敷铜厚度(T)= 传输线和地的间距(G)

2、 由表4可知,板厚对传输线阻抗的影响也很大,而自身对此指标的测试又十分不易,故应该提高对制板厂的要求。

3、 由于0805封装的间距为30mil(约0.762mm),故建议在选择G值的时候因使用与其相当的数值。考虑到输值选取尽量靠近整数的原则,选用W=G=1mm。

fr4介电常数 FR4板材介电常数的测试

试验结果

试验结果分析:

1、 根据试验测量结果,W=G=1 的这一组数据最接近50欧姆,这与计算结果相吻合,因此

我们可以认为FR4板材的介电系数是4.6左右。[www.61k.com)

2、 试验结果也验证了,线宽W对传输线阻抗的影响比间距G对传输线阻抗的影响要大。

疑问:

在测试结果中,我们发现,随着线宽W的增加,传输线阻抗逐渐变大,这与理论计算不相符(理论上应该逐渐变小)。造成这种结果的原因有可能是制版过程中的误差。

扩展:fr4板材介电常数 / fr4介电常数 / fr4的介电常数

三 : PCB板厂家的板材(FR4)厚度及介电常数!

PCB设计工程师需要了解的哦!提供给大家学习。

PCB设计工程师需要了解的哦!提供给大家学习。

本文标题:fr4介电常数-FR4

本文标题:fr4介电常数-FR4 61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1