一 : 滚动轴承钢:滚动轴承钢-基本概述,滚动轴承钢-技术分析

制造各类滚动轴承套圈和滚动体的钢。轴承转动时承受很高的交变应力,除要求材料有较高的抗压强度、接触疲劳强度和耐磨性外,还要有一定的韧性、耐蚀性、良好的尺寸稳定性和工艺性。 高碳铬轴承钢于1901年首先出现于欧洲。1913年美国将其列为标准钢种。70多年来,各国发展出许多提高轴承钢纯洁度和改善碳化物不均匀性的新工艺,真空脱气、炉外精炼等技术已广泛应用于轴承钢生产,并以轴承钢管材制造套圈,进一步提高了钢材利用率和轴承寿命。中国于1951年开始生产轴承钢。

滚动轴承钢_滚动轴承钢 -基本概述

滚动轴承钢(rolling bearing steel)是用于制造滚动轴承的滚动体和内外套圈的钢,通常在淬火状态下使用。滚动轴承在工作中需承受很高的交变载荷,滚动体与内外圈之间的接触应力大,同时又工作在润滑剂介质中。因此,滚动轴承钢具有高的抗压强度和抗疲劳强度,有一定的韧性、塑性、耐磨性和耐蚀性,钢的内部组织、成分均匀,热处理后有良好的尺寸稳定性。常用的滚动轴承钢是含碳0.95%~1.10%、含铬0.40%~1.60%的高碳低铬轴承钢,如GCr6、GCr9、GCr15等。

为了满足轴承在不同工作情况下的使用要求,还发展了特殊用途的轴承钢,如制造轧钢机轴承用的耐冲击渗碳轴承钢、航空发动机轴承用的高温轴承钢和在腐蚀介质中工作的不锈轴承钢等。

滚动轴承钢_滚动轴承钢 -技术分析

高的纯洁度和良好的均匀组织是轴承钢的主要质量指标,因此对轴承钢中的非金属夹杂物和碳化物不均匀性等,都在钢材标准中根据不同使用条件,规定了合格级别。

碳 是轴承钢中主要强化元素。轴承钢含碳量一般较高,使用状态主要以隐晶针和细晶针状马氏体为基体,在组织中保留一定数量的淬火未溶碳化物,以提高钢的耐磨性。而适当降低钢中的含碳量,可增加合金元素在基体中的溶解度,虽减少淬火未溶碳化物数量,但提高钢的淬透性和接触疲劳强度;反之,增加含碳量则有利于钢的耐磨性。因此轴承钢中的含碳量根据不同的用途来确定,通常控制在0.8~1.2%范围内。

铬 是形成碳化物的主要元素。高碳铬钢在各种热处理状态下都形成M3C型碳化物(M表示金属)。铬可提高钢的力学性能、淬透性和组织均匀性。还能增加钢的耐蚀能力。钢中含铬量一般都不超过2.0%,钼能取代钢中的铬,在增加钢的淬透性上,钼比铬强,所以已发展了高淬透性的含钼高碳铬轴承钢。

硅、锰 在轴承钢中能提高淬透性。利用硅、锰的典型钢号为 GCr15SiMn。锰还可和钢中的硫生成稳定的MnS,硫化物常能包围氧化物,形成以氧化物为核心的复合夹杂物,减轻氧化物对钢的危害作用。

滚动轴承钢_滚动轴承钢 -技术要求

轴承钢锭一般要在1200~1250℃高温下进行长时间扩散退火,以改善碳化物偏析。热加工时要控制炉内气氛,钢坯加热温度不适合过高,保温时间不适合过长,以免发生严重脱碳。终轧(锻)温度通常在800~900℃之间,过高易出现粗大网状碳化物,过低易形成轧(锻)裂纹。轧(锻)材成品应快冷至650℃,以防止渗碳体在晶界上呈网状析出,有条件时可采用控制轧制工艺。

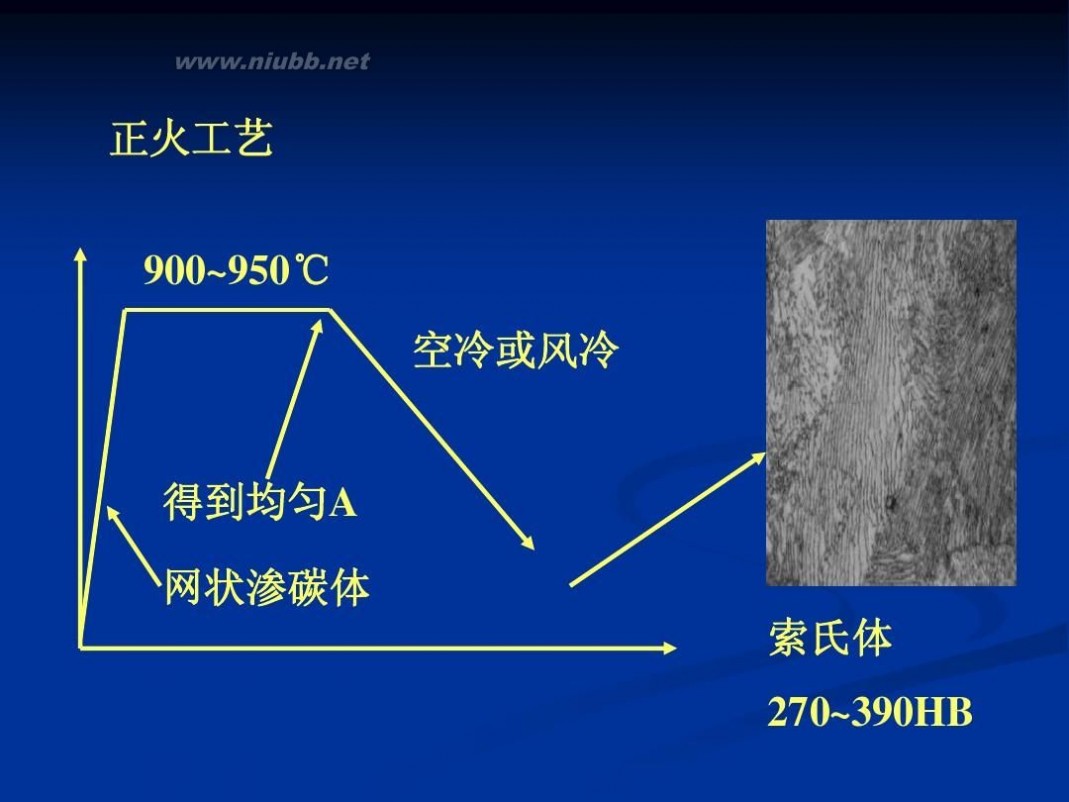

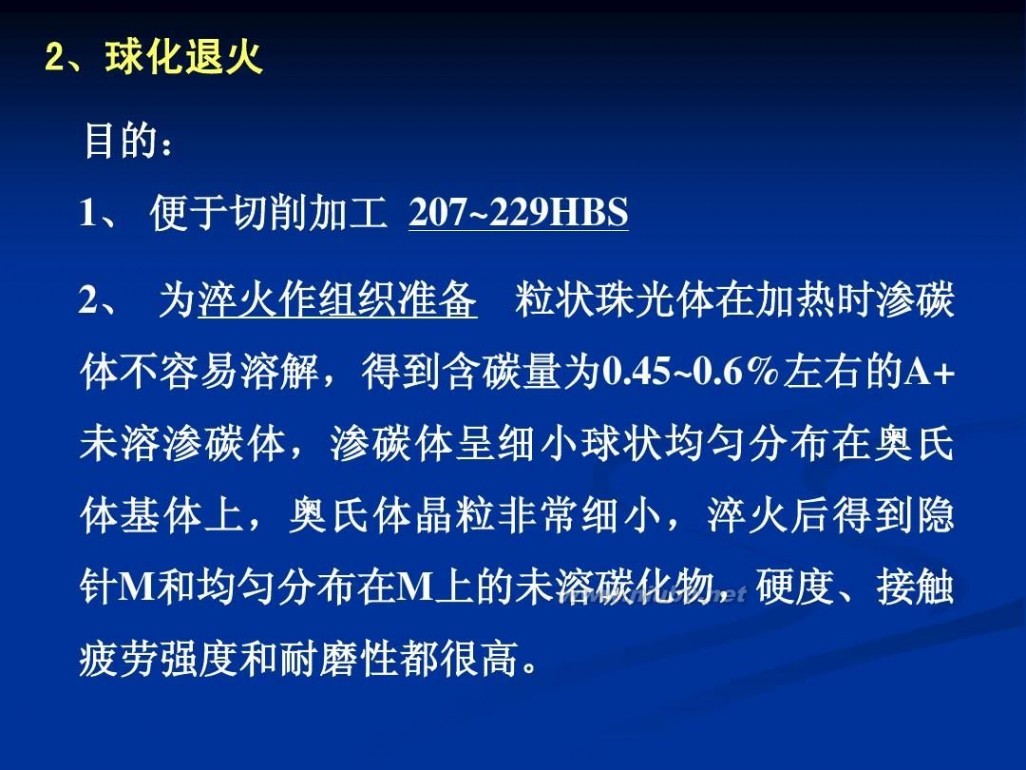

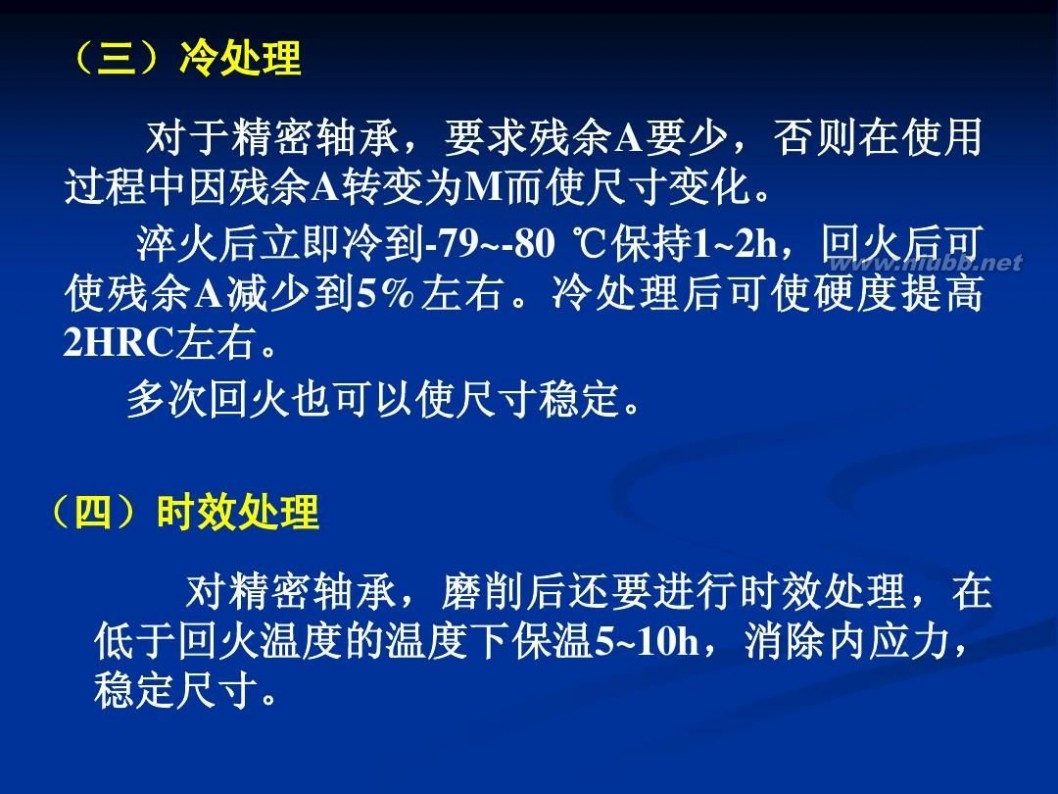

为了取得良好的切削性和淬火前的预组织,冷加工用轴承钢材要进行完全的球化退火。退火温度一般为780~800℃,退火时要防止脱碳。如果轧制钢材存在过粗的网状渗碳体,则退火前需先进行正火处理。铬轴承钢通常在830~860℃之间加热,油淬,150~180℃回火。精密轴承的组织中,应尽可能降低残余奥氏体量或使残余奥氏体在使用过程中保持稳定,因此常需在淬火后进行-80℃(或更低温度)冷处理和在 120~140℃下进行长时间的稳定化处理。

二 : 滚动轴承钢

Chapter 3 机械制造结构钢

3.4 滚动轴承钢

一、滚动轴承的工作条件

?

滚动轴承是机械传动的基础零件,其作用是支 撑轴。

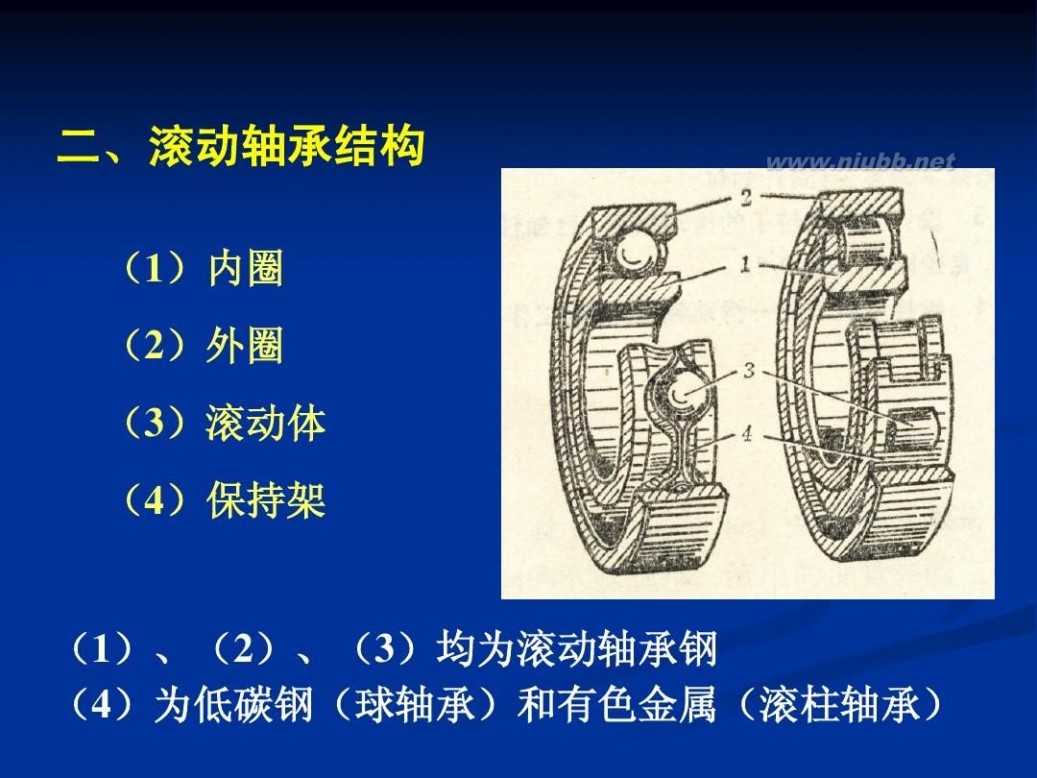

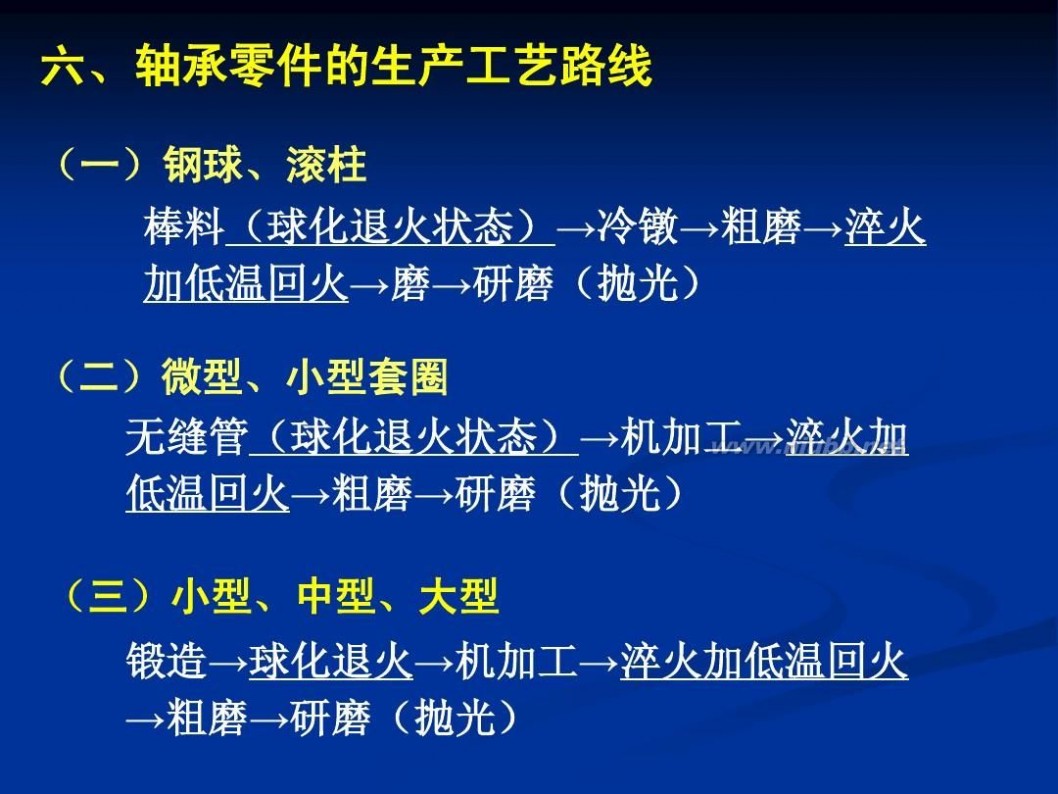

滚动轴承组成:通常由内套、外套、滚动体 (如滚珠、滚轮、滚针)和保持架四部分。其 中除保持架用低碳钢(08钢)薄板冲制而成, 其余三个部分均由轴承钢制造。

?

?

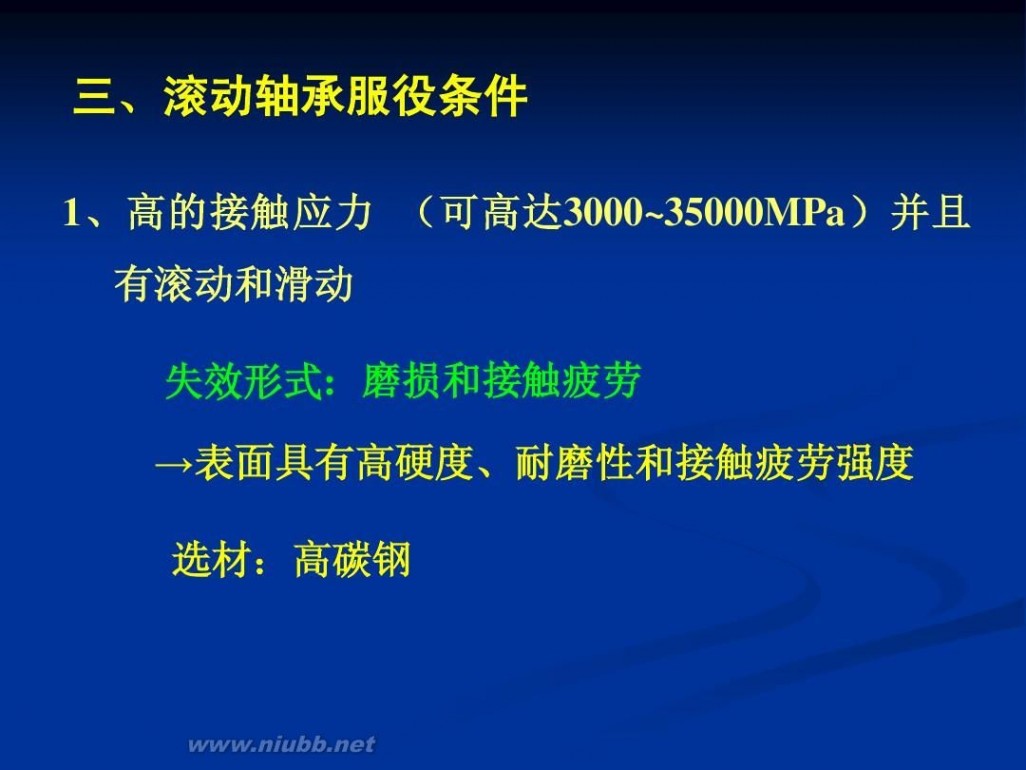

承受载荷特点:滚动轴承内外套圈与滚动体之 间呈点或线接触,承受很大的压应力(高达 3000-5000MPa)和交变载荷。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

滚动轴承失效破坏

?

滚动体与套圈之间不但有滚动摩擦,而且有滑动摩擦, 有时在强大的冲击载荷作用下,轴承也可能产生破碎; 对在特殊条件条件下工作的轴承,常与大气、水蒸气及 腐蚀介质相接触,进而产生腐蚀。 滚动轴承损坏的正常形式是:疲劳剥落,即接触疲劳破 坏。

?

?

疲劳裂纹的产生、扩展导致疲劳剥落及疲劳断裂。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

二、滚动轴承的性能要求

1 2 3 4 5 6 7 高的淬硬性和必要的淬透性; 高的硬度及耐磨性(HRC61~66); 高的接触疲劳性能; 高的弹性极限和一定的冲击韧性; 尺寸要精确而经久稳定; 一定的抗腐蚀能力; 良好的工艺性能。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

三、滚动轴承钢的化学成分特点

1 高碳 ? 为了保证轴承钢有高的硬度和耐磨性,轴承钢 的碳含量很高,一般为0.95%-1.15%,属于过共 析钢。 ? 一部分存在于马氏体基体中以强化马氏体; ? 另一部分形成足够数量的碳化物以获得所要求 的耐磨性。 ? 过高的碳含量会增加碳化物分布的不均匀性, 且易生成网状碳化物而降低其性能。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

2 主加合金元素铬

?

?

? ?

Cr的作用是提高钢的淬透性和钢的耐腐蚀性能。 钢中部分铬形成的合金渗碳体(Fe,Cr)3C在淬火加热时溶 解较慢,可减少过热倾向,经热处理后可以得到较细的 组织; 碳化物能以细小质点均匀分布于钢基体组织中,既可提 高钢的回火稳定性,又可提高钢的硬度,进而提高钢的 耐磨性和接触疲劳强度。 适宜的铬含量为0.40%-1.65%。 当铬含量高于1.65%以后,则会使残余奥氏体增加,使钢 的硬度和尺寸稳定性降低,同时还会增加碳化物的不均

匀性,降低钢的韧性。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

?

?

3 加入硅、锰、钒等进一步提高淬透性。

大型轴承用钢中还需加入更多的合金元素以提 高淬透性,通常加入Mn、Si提高淬透性,适量 的Si(0.40%-0.60%)还能明显地提高钢的强 度和弹性极限;锰还可和钢中的硫生成稳定的 MnS,硫化物常能包围

氧化物,形成以氧化物 为核心的复合夹杂物,减轻氧化物对钢的危害 作用。 加入V一部分溶于奥氏体,提高淬透性,另一 部分形成碳化钒VC,提高钢的耐磨性并防止过 热。通常无铬钢中都含有钒。

3.2.4 滚动轴承钢

?

Chapter 3 机械制造结构钢

4 冶金质量要求

纯净+组织均匀

?

?

降低S、P含量,减少氧化物、硅酸盐夹杂物的数量,提 高冶金质量。 由于轴承钢的接触疲劳性能对钢材的微小缺陷十分敏感, 所以要求S<0.02%,P≤0.027%,一般采用电渣重熔、 电炉冶炼及真空冶炼等技术以减少夹杂物数量。 氧化物、硅酸盐夹杂物破坏基体的连续性,引起应力集 中,在热塑变形中夹杂物的边缘易形成空洞或裂纹。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

四、滚动轴承钢的原始组织要求

1 原始组织必须无缩孔,皮下气泡、白点和过烧;

2 严格控制非金属夹杂物;

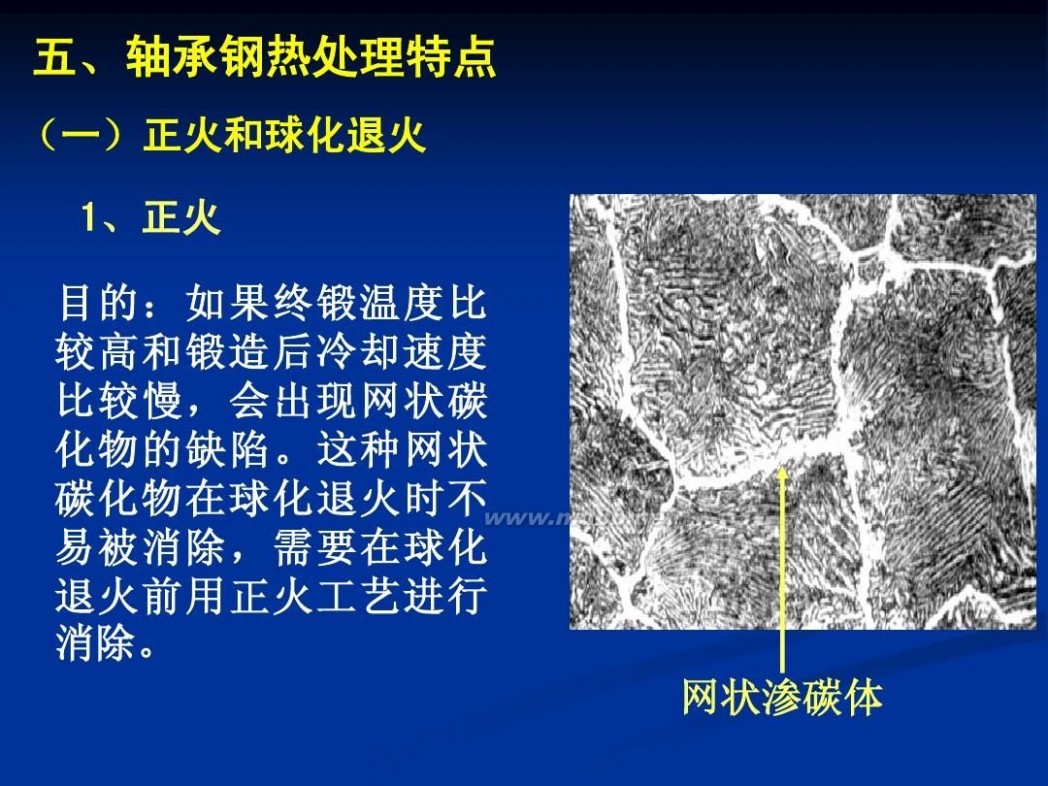

3 严格控制疏松级别; 4 改善碳化物不均匀性(网状、带状和液析)。 网状碳化物:控制终轧及随后的冷却速度、正火; 带状碳化物:长时间的退火; 液析碳化物:高温扩散退火,一般要在1200~1250℃高温下进行长时间扩散 退火,以改善碳化物偏析。

5 热加工时要控制炉内气氛,钢坯加热温度不宜过高,保温时间不宜过长,以 免发生严重脱碳。终轧(锻)温度通常在800~900℃之间,过高易出现粗大 网状碳化物,过低易形成轧(锻)裂纹。轧(锻)材成品应快冷至650℃, 以防止渗碳体在晶界上呈网状析出,有条件时可采用控制轧制工艺。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

五、滚动轴承钢的热处理特点

?

?

?

1、预先热处理:由于轴承钢是过共析钢,并且对碳化物的形 状和分布要求较高,因此通常采用球化退火。 球化退火加热温度: GCr15钢的球化退火加热温度范围为770~810℃,790℃被认 为是最适宜的加热温度。 加热温度过高,奥氏体中未溶碳化物量过少,奥氏体成分进 一步均匀化,冷却后得到的是粗片层珠光体,或有大块聚集 碳化物,这是不合格的过热组织; 加热温度不足,片状珠光体溶解得不充分,奥氏体成分很不 均匀,冷却过程中碳化物沿着原片层析出,或呈细小的链状 特征。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

球化退火后冷却速度控制:

? 碳化物的形状取决于加热温度,而碳化物的弥散 度取决于冷却速度。冷却速度越大,碳化物的弥 散度也越大,其硬度也越高。 ? 球化退火冷却方式有两种: ? 一种是连续冷却,按冷却速度20-30℃/h冷到 650℃出炉;

? 二是在700℃等温2-4h,再炉冷到650℃出炉。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

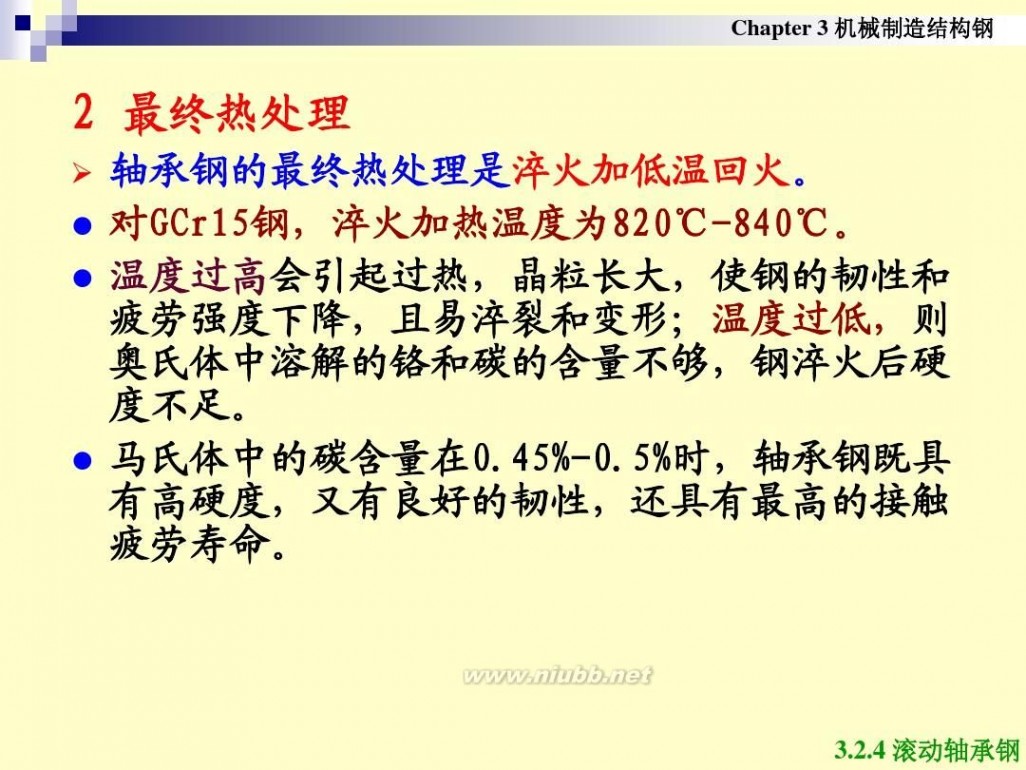

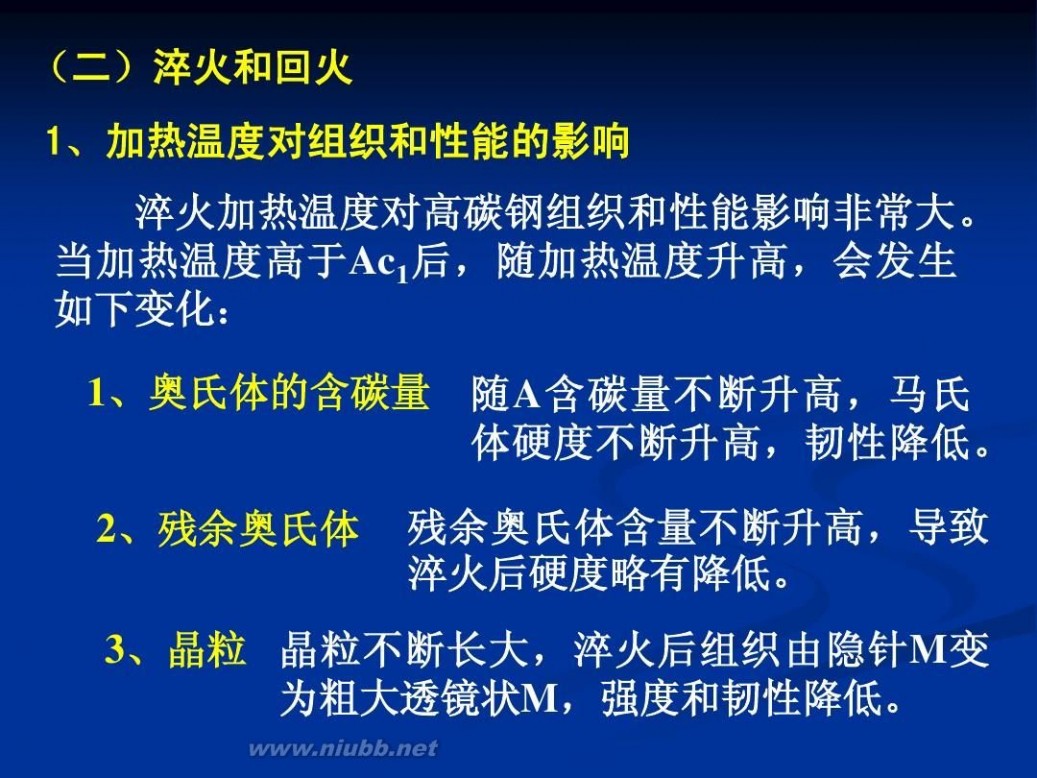

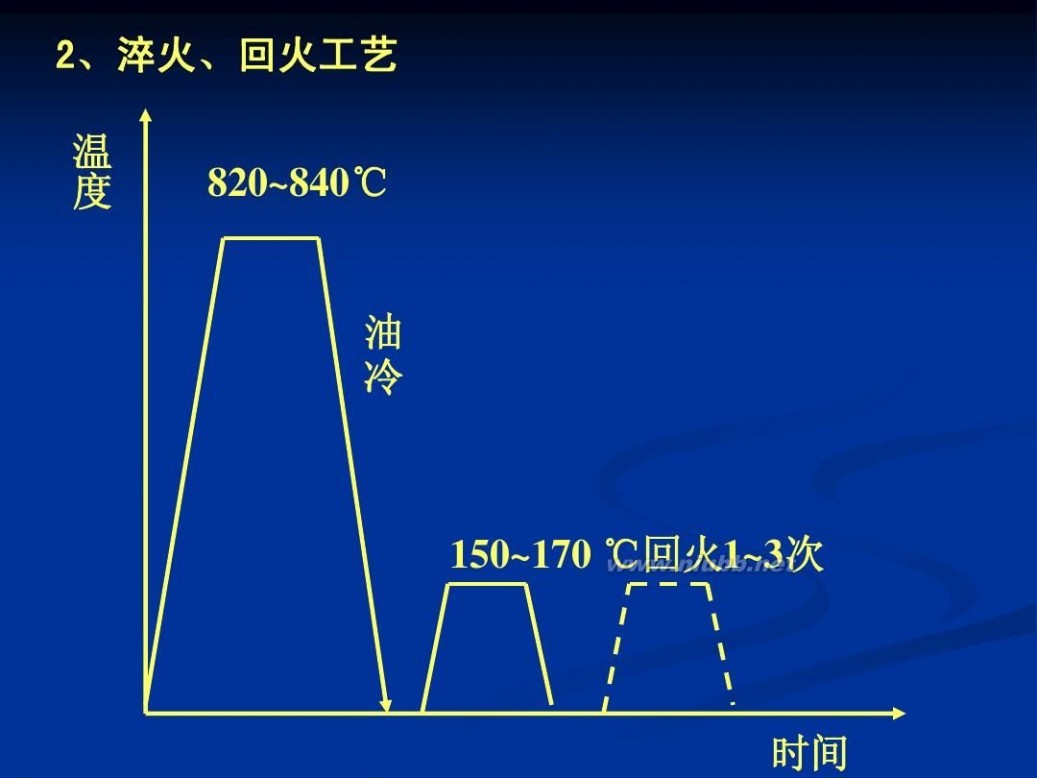

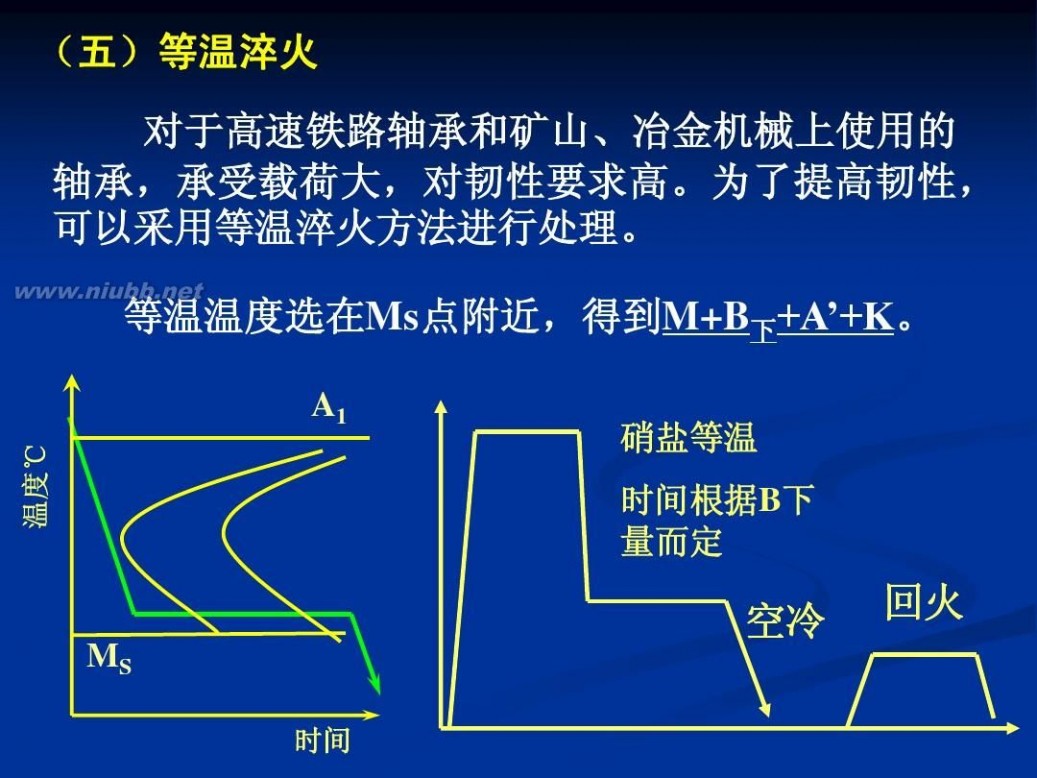

2 最终热处理

? ?

?

?

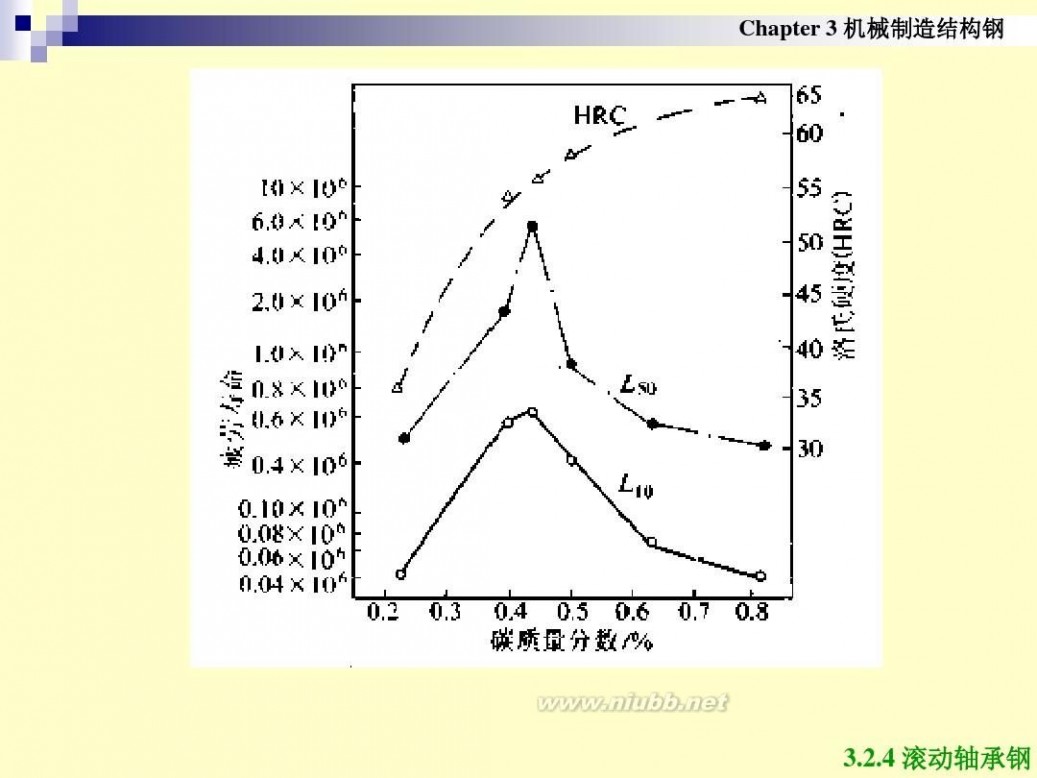

轴承钢的最终热处理是淬火加低温回火。 对GCr15钢,淬火加热温度为820℃-840℃。 温度过高会引起过热,晶粒长大,使钢的韧性和 疲劳强度下降,且易淬裂和变形;温度过低,则 奥氏体中溶解的铬和碳的含量不够,钢淬火后硬 度不足。 马氏体中的碳含量在0.45%-0.5%时,轴承钢既具 有高硬度,又有良好的韧性,还具有最高的接触 疲劳寿命。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

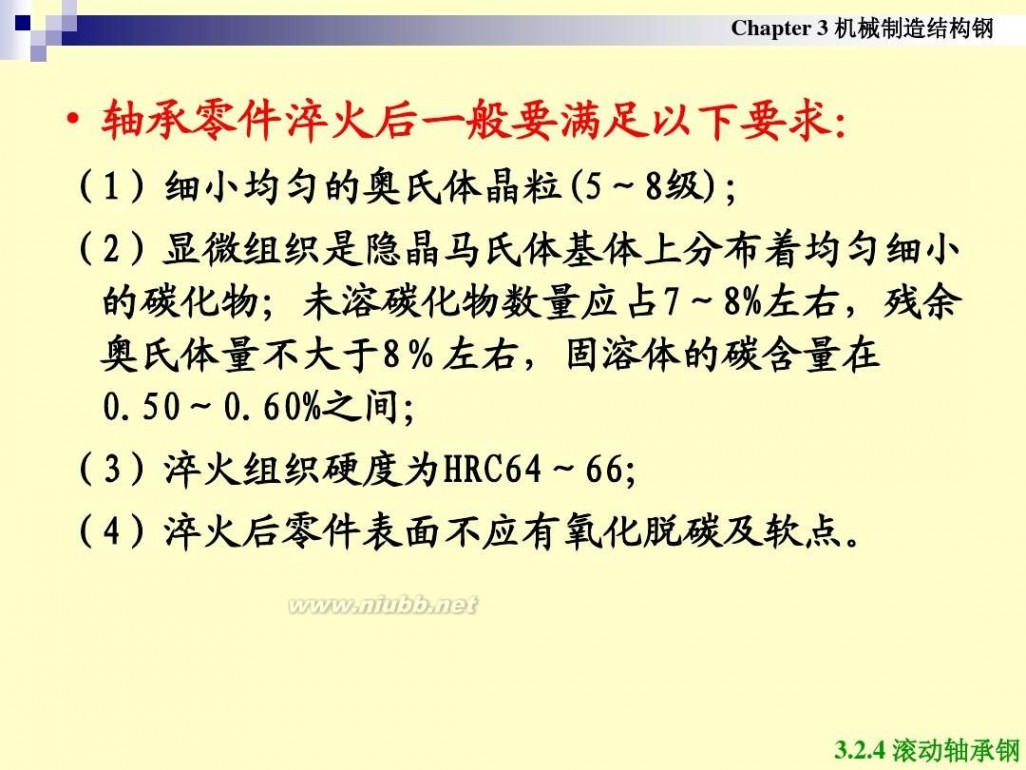

? 轴承零件淬火后一般要满足以下要求:

(1)细小均匀的奥氏体晶粒(5~8级);

(2)显微组织是隐晶马氏体基体上分布着均匀细小 的碳化物;未溶碳化物数量应占7~8%左右,残余 奥氏体量不大于8%左右,固溶体的碳含量在 0.50~0.60%之间;

(3)淬火组织硬度为HRC64~66;

(4)淬火后零件表面不应有氧化脱碳及软点。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

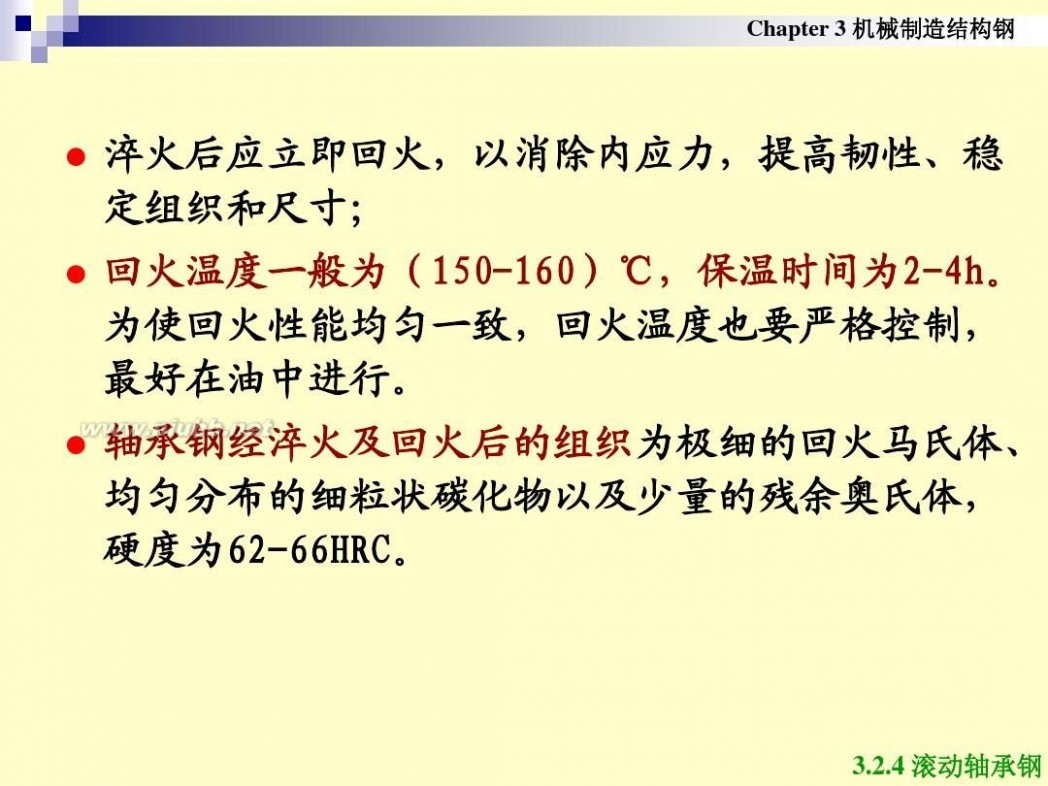

?

淬火后应立即回火,以消除内应力,提高韧性、稳 定组织和尺寸; 回火温度一般为(150-160)℃,保温时间为2-4h。 为使回火性能均匀一致,回火温度也要严格控制, 最好在油中进行。 轴承钢经淬火及回火后的组织为极细的回火马氏体、 均匀分布的细粒状碳化物以及少量的残余奥氏体, 硬度为62-66HRC。

?

?

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

?

轴承在淬火及回火后的磨削加工过程中,还会产 生磨削应力,因此通常还要进行一次附加回火 (回火温度为120-150℃,回火时间为2-3h)以稳 定组织和尺寸。 对于精密轴承,为了保证能长期存放和使用中不 变形,在淬火后要立即进行“冷处理”,以使钢 中未转变的残余奥氏体进一步发生转变;再在磨 削加工后进行附加回火(温度为120-150℃,时间 为5-10h)。

?

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

六、滚动轴承钢的应用实例

1 常用轴承钢

根据其合金元素的种类分为两类:

?

铬轴承钢

典型代表是GCr15,使用量占轴承钢的 绝大部分。由于淬透性不是很高,因此多 用于制造中小型轴承。

3.2.4滚动轴承钢

Chapter 3 机械制造结构钢

? 添加Mn、Si、Mo、V的轴承钢。

? 在铬轴承钢中加入Mn、Si可提高淬透性,

如GCr15SiMn钢等,主要用于制造大型 轴承;

? 为了节约Cr,可以加入Mo、V,得到不含

铬的轴承钢,如GSiMnMoV、GSiMnMoVRE 钢等,其性能和用途与GCr15相近。

3.2.4滚动轴承钢

Chapter 3 机械制造结构钢

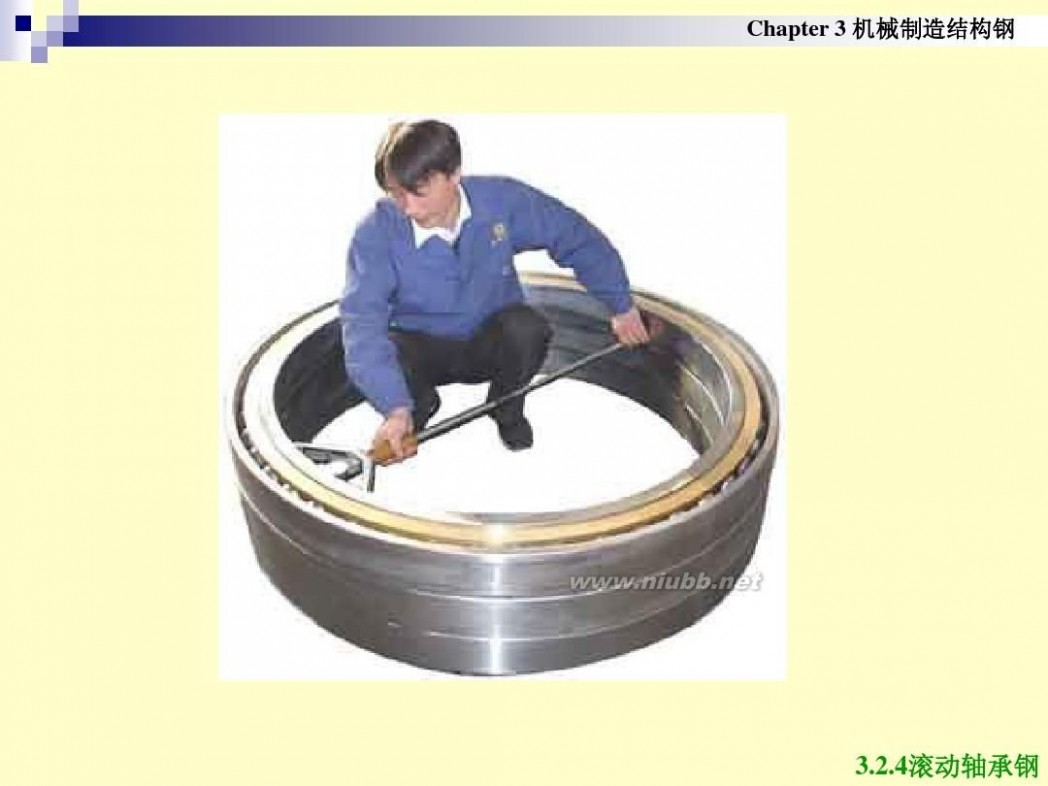

各类标准轴承

四列圆锥滚子轴承

离合器分离轴承

轮毂轴承

大型圆锥滚子轴承

特大型轴承

3.2.4滚动轴承钢

Chapter 3 机械制造结构钢

3.2.4滚动轴承钢

Chapter 3 机械制

造结构钢

?必须指出的是高碳铬轴承钢也可用于制造 精密量具、冷冲模、机床丝杠等耐磨件。

滚珠丝杠副

丝杠

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

2 其它类型的轴承钢

?

?

渗碳轴承钢:轧钢机械、矿山挖掘机械、建筑机 械等一些受冲击负荷较大的机械使用的轴承,不 仅要求其表面硬度高、耐磨性好,具有较高的接 触疲劳强度,还要求心部有一定的韧性、足够的 强度和硬度。可以选用渗碳钢制造。 渗碳轴承钢:采用合金结构钢的牌号表示方法, 另在牌号头部加符号“G”。例如:“G20 CrNiMo”。 高级优质渗碳轴承钢,在牌号尾部加“A”。例如: “G20CrNiMoA”。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

? ? ?

?

可用于制造轴承钢的渗碳钢 如20Mn、20NiMo、12Cr2Ni4A、20Cr2Ni4A、 20Cr2Mn2MoA等; 发展了的一些新钢种,如G10CrNi3Mo、G20CrMo、 G20Cr2Mn2Mo、G20CrNiMo、G20CrNi2Mo及 G20Cr2Ni4等。 用渗碳轴承钢制造轴承,加工工艺性能好,可以 采用冷冲压技术,提高材料的利用率,再经渗碳、 淬火及回火处理后,在零件的表面形成有利的残 余压应力,提高轴承的使用寿命。

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

?

高碳铬不锈轴承钢和高温轴承钢,采用不锈钢 和耐热钢的牌号表示方法,牌号头部不加符号 “G”。例如:高碳铬不锈轴承钢“9Cr18”和高 温轴承钢“10Cr14Mo”。 不锈轴承钢:对于在酸、碱、盐等腐蚀介质中 使用的轴承,要求具有良好的化学稳定性,故 而常采用高碳高铬不锈钢制造,如9Cr18等。

?

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

水下轴承

外球面轴承

3.2.4 滚动轴承钢

Chapter 3 机械制造结构钢

?

常用的高温轴承钢有Cr4Mo4V、Cr14Mo4、Cr15Mo4、 GCr18Mo、W6Mo5Cr4V2等。 化物形成元素,淬火后可获得高合金化的高碳马氏 体,具有良好的回火稳定性,并在高温回火后产生 二次硬化现象,能在高温下保持高硬度、高耐磨性 和良好的接触疲劳强度。

? 这类钢的成分特点是含有大量的W、Mo、Cr、V等碳

?

Cr4Mo4V钢是航空发动机上最常用的高温轴承钢。 这种钢在热处理和性能上具有高速钢的特点,但含 合金元素含量略少,故高温硬度不如高速钢,但这 种钢的加工性能好于高速钢。

3.2.4滚动轴承钢

三 : 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

滚动轴承钢 滚动轴承钢

四 : 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

滚动轴承钢 滚动轴承钢及其热处理

五 : GB308—2002 滚动轴承 钢球 40

前 言

本标准对应于ISO3290:1998《滚动轴承—球—尺寸和公差》,与ISO3290的一致性程度为非等效,主要差异如下:

——按照汉语习惯对一些编排格式进行了修改;

——将一些适用于国际标准的表述必为适用于我国标准的表述;

——在第5章中增加了5.1“材料和热处理”、5.6“残磁”、5.7“其他”的技术要求; ——增加了第6章“标志”、第7章“测量及检验方法”、第8章“检验规则”、第9章“包装及贮存”。

——增加了附录C“成品钢球压碎载荷值”。 本标准代替GB/T308—1989《滚动轴承 钢球》 本标准与GB/T308—1989相比,主要变化如下:

——增加了表面不平度和形状参数、波纹度的术语和定义(见3.5和3.5.2); ——修改了表面粗糙度的定义,并且压缩了表面粗糙度Ra的数值(见3.5.3和表3) ——增加了优先采用的球公称直径表中的尺寸规格(见表1); ——增加了G24级的公差级别(见5.3、表3、表4);

——取消了各公差等级钢球所适用的尺寸范围表(1989年版的表4) ——修改了钢球硬度值(1989年版的5.4,本版的5.2、表2); ——增加了钢球残磁限值的规定(见5.6、7.5); ——增加了钢球裂纹的检查方法(见7.7);

——修改了钢球表面粗糙度的测量方法(1989年版的6.2.3,本版的7.3); ——修改了检测规则的内容(1989年的第7章,本版的第8章); ——将“标志”内容单独作为一章(1989年版的8.1,本版的第6章); ——修改了球形误差测量的附录(见附录B); ——增加了“成品钢球压碎载荷值”(见附录C) 本标准的附录A、附录B、附录C为规范性附录。 本标准由中国机械工业联合会提出。

本标准由全国滚动轴承标准化技术委员会(CSBTS/TC98)归口。 本标准起草单位:洛阳轴承研究所。 本标准主要起草人:马素青。

本标准所代替标准的历次版本发布情况为:

——GB308—1964、GB308—1977、GB308—1984、GB308—1989。

滚动轴承 钢球

1 范围

本标准规定了钢球的尺寸、技术要求、标志、测量及检验方法、检验规则、包装及贮存。

本标准适用于滚动轴承配套用钢球和商品高碳铬轴承钢钢球。 2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T7235——1987 评定圆度误差的方法 半径变化量的测量

(neqISO4291:1985)

GB/T 10610—1998 产品几何技术规范 表面结构—轮廓法评定表面结构的

规则和方法(neqISO4288:1996)

GB/T18254—2000 高碳铬轴承钢 GB/T18579—2001 高碳铬轴承钢丝

JB/T1255—2001 高碳铬轴承钢滚动轴承零件热处理技术条件 JB/T3034—1993 滚动轴承 油封防锈包装 JB/T7361—1994 滚动轴承零件硬度试验方法

JB/T8196—1996 滚动轴承 滚动体残磁及其评定方法 JB/T8921—1999 滚动轴承及其商品零件检验规则 3 术语、符号和定义

下列术语、符号和定义适用于本标准。 3.1 球公称直径 nominal ball diameter

Dw 一般用于标注球尺寸的直径值。 3.2 球单一直径 single ball diameter

Dws 与球实际表面相切的两平行平面间的距离。 3.3 球平均直径 mean ball diameter

Dwm 球的最大与最小单一直径的算术平均值。 3.4 球直径变动量 variation ball diameter VDws 球的最大与最小单一直径之差。

3.5 表面不平度和形状参数 Surface irregularities and form parameters

偏离理想球面的各种偏差,它们沿整个球表面分布并重复出现。

注1:这些偏差起因于:球形误差;波纹度;表面粗糙度。 注2:本标准未规定表面缺陷(及其大小),其定义如下:

表面缺陷:是指在加工、贮藏、转运或使用过程中,无意或偶然生成的实际表面的单元体、不规则体或成组的单元体、不规则体。这类单元体或不规则体与构成表面的粗糙度的那些单元体或不规则体具有明显的区别。在测量表面粗糙度的过程中(见5.4,注2)不应考虑它们。

3.5.1 球形误差 deviation from spherical form

ΔSph 在任意赤道平面内,与最小二乘方球同心的最小外接球体卢最大内切球体

之间的最大径向距离。 注:球形误差的测量见附录B。 3.5.2 波纹度 waviness

随机或周期性偏离理想球形的表面不平度。

注:建议将波纹度作为速度幅值来评定,实际上,波纹度可用波纹度分析器(滤波器)从理想表面分离出来。

3.5.3表面粗糙度 surface roughness

具有较小间距的表面不平度,一般受到所采用的加工方法和(或)其它因素的影响。

注:这些不平度在一定范围内考虑,例如:在某一常规取样长度范围内来定义。

3.6 球批 ball lot

制造条件被视为相同并被认一整体的一定数量的球。 3.7 球批平均直径 mean diameter of ball lot

Dwml球批中,最大球与最小球的平均直径的算术平均值。 3.8 球批直径变动量 variation of ball lot diameter

VDwl 球批中,最大球与最小球的平均直径之差。 3.9 球等级 ball gauge

G 球的尺寸、形状、表面粗糙度及分选公差的特定组合。

注:球等级用字母G和数字不定来识别。

3.10 规值 ball gauge

S 球批平均直径与球公称直径之间的差量,此量为一已定系列中

的一个量。

注1:每一个球规值均是按球等级确定的球规值间距的整数(见附录A)

注2:球规值与球等级,公称直径组合在一起,应作为用户订货时用到的最确切的球尺寸

规格。

3.11 球批规值偏差 deviation of ball lot from ball gauge

ΔS

球批平均直径减去球公称直径与球规值之和。(见表4和附录A)

ΔS=Dwml-(Dw+S)

3.12 球分规值 ball subgauge 最接近球批规值实际偏差的已定系列的量。

注1:每一个球分规值均是按球等级确定的球分规值勤间距的整倍数(见表4和附录A)。 注2:球分规值与公称直径、球规值组合在一起,为制造厂表示球批平均直径之用,而不应作为用户订货之用。

3.13 硬度 hardness

采用特定方法确定的抗压入能力的测值。 4 尺寸

优先采用的钢球公称直径DW见表1,相应的英制尺寸仅作参考。

表1 优先采用的球公称直径

GB308—2002 滚动轴承 钢球 40_钢球标准

5 技术要求

5.1 材料及热处理

钢球采用符合GB/T 18254-2000、GB/T18579-2001规定的轴承钢制造,热处理质量应符合JB/T 1255—2001的规定。

5.2 硬度及压碎载荷

成品钢球硬度按表2的规定,其中φ3mm—φ50.8mm钢球的压碎载荷值不应小于附录C的规定。

公差等级

钢球按制造的尺寸公差、形状公差、规值及表面粗糙度分成3、5、10、16、20、24、28、40、60、100、200十一个级别,精度依次由高到低。 5.4 几何形状和表面质量

对每一公差等级钢球几何形状和表面质量,规定有以下方面: ——球直径变动量,见表3;

——球形误差, 见表3; ——波纹度, 见注1; ——表面粗糙度, 见表3; ——外观和表面缺陷,见注2。 注1:波纹度的限值及其测量方法由用户和供货商专业人员商确定。 注2:表面特征、局部缺陷、擦痕等由用户和供货商协商确定。

表3 形状误差和表面粗糙度 单位:μm

表4规定了以下参数的值: ——球批直径变动量;

——规值间距;

——优先规值;

——分规值间距; ——分规值。

5.6 残磁

钢球残磁限值应符合JB/T8196—1996的规定。 5.7 其它

对有特殊要求的钢球,可由用户和供货商协商确定。 6 标志 6.1标志内容

a) 钢球公称直径:用规值、分规值为零的直径表示,单位mm不标志。

b) 钢球公差等级代号:在钢球公差等级前面,加字母G组成公差等级代号,即G3、G5、G10、

G16、G20、G24、G28、G40、G60、G100、G200。 c) 球规值和符号b(不按批直径变动量分组标志):球规值用正负号加数字表示,单位μm不

标志。

d) 球分规值:用小括号内的正负号加数字表示,单位μm不标志。 e) 钢还需所符合的标准号及补充技术条件代号。 6.2 标志方法

在钢球订货单、合格证、包装物与需标志的地方,按6.1的内容及顺序标志,每项之间空一格。 6.3标志示例

示例1: 8 G10 +4 (-0.2) GB/T308—2002

表示符合GB/T308—2002 公称直径8mm,公差等级10级,规值为+4μm,分规值为-0.2μm的高碳铬轴承钢球。

示例2:12.7 G40 ±0(±0) GB/T308—2002

表示符合GB/T308—2002 公称直径12.7mm,公差等级40级,规值为0,分规值为0的高碳铬轴承钢钢球。

示例3: 45 G100 b GB/T308—2002

表示符合GB/T308—2002公称直径45mm,公差等级100级,不按批直径变动量、规值、分规值提供的高碳铬轴承钢球。

7 测量及检验方法

7.1 钢球的单一直径Dws和直径变动VDws的测量,是将钢球放在仪器的测头和与测头轴线垂直的平

面之间进行,其中,VDws测量时,要变方向地转动钢球,改变钢球的检测部位。测量仪所指出的最大差值不应超过表3的规定。 7.2 球形误差的测量按附录B的规定。

7.3 钢球表面粗糙度的测量原则,按GB/T10610—1998的规定。

7.4 钢球硬度的测试及压碎载荷试验规程按JB/T7361—1994,JB/T1255—2001的规定。 7.5 残磁的测量按JB/T8196—1996的规定。 7.6 钢球的外观一般在散光灯下目视检查。 7.7 裂纹检查按JB/T1255—2001附录C的规定。 8

检验规则

8.1 成品钢球由制造厂质量检验部门检验,提交给订户的钢球应有质量合格证。

8.2 成品钢球的检验规则按JB/T8921—1999进行抽样检验,样本大小按特殊检查水平S—4抽检,合

格质量水平AQL值取4。 9

包装及贮存

9.1 包装

经检验合格的成品钢球,应按JB/T3034—1993规定进行防锈和内包装。

包装时应把不同尺寸、不同公差等级、不同材料、不同规值和分规值的钢球装入不同的容器(盒)中,不得混装。

在包装容器(盒)外面,应标明: a) 钢球的标志(6.1的内容); b) 钢球的数量; c) 制造厂名或商标; d) 批号和包装日期。 9.2 贮存

钢球经防锈包装后,在遵守JB/T3034—1993的合理运输和正常库房保管条件下,应保证从出厂之日起,12个月内不生锈。

附录A

(规范性附录)规值和分选原理图解

A. 1规值和分规值(见图A.1) 例:5级,数值以μm计。

A.2 批和规值偏差(见图A.2)

附录B

(规范性附录)

球形误差的评定方法—半径变化量的测定

球形误差的测量应在所规定的数个单一赤道平面内通过测量圆度误差来进行 通过以最小二乘方圆圆心得出的计算结果可估算单一赤道平面内圆度误差。 假定球形误差为任意单一赤道平面内的最大径向距离。

在三个彼此互成90o的赤道平面内测量圆度误差。评定圆度误差方法的详细说明见GB/T7235—1987。

附录C(规范性附录) 成品钢球压碎载荷值

表C.1中给出了φ3mm—φ50.8mm成品钢球的压碎载荷值。

本文标题:滚动轴承钢-滚动轴承钢:滚动轴承钢-基本概述,滚动轴承钢-技术分析61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1