一 : 丙烯酸酯类胶黏剂

2.4 丙烯酸酯类胶黏剂

?

六十年代发展起来的丙烯酸酯类胶黏剂因其原料来源 广泛,易合成,耐久性好,低温性能好,透明性好,基

本上无毒和无环境污染,制造及贮运时无火灾危险,粘

接面广,粘接性能好等特点 而受到重视。

?

丙烯酸酯胶黏剂是以各种类型的丙烯酸酯为基料,

经化学反应制成的胶黏剂。

?

丙烯酸酯胶黏剂类型很多,性能各异,主要有

α—氰基丙烯酸酯胶黏剂 ,第二代(反应性)丙烯

酸酯胶黏剂,丙烯酸酯厌氧胶,丙烯酸酯类压敏胶, 丙烯酸酯乳液胶黏剂。

2.4.1 α—氰基丙烯酸酯胶黏剂

?

1947年,B. F. Goodrich公司首次合成了氰基丙烯

酸酯,但并不知道它具有胶接性。直到1950年, Eastman Kodak在鉴定其单体时,不小心把阿尔贝折 光仪的棱镜粘在一起,才发现它是一种瞬间强力胶黏 剂。

?

1958年,Eastman Kodak公司正式推出了世界上

第一种α—胶—Eastman 910。由于α—胶有快速发

生胶接作用的特点,特别是它能胶接人体组织而引起

人们的广泛注意。

?

目前生产氰基丙烯酸酯胶黏剂中酯基主要有甲

基、乙基、丙烯基、丁基、异丁基等。其中以乙酯

(502胶)为主,占销售量的90%以上。

美国的Eastman Kodak公司以最早研制成功并大

规模生产氰基丙烯酸酯胶黏剂而驰名。乐泰公司

(Loctite)后来居上。

1. α—氰基丙烯酸酯胶黏剂的特点

? ?

(1)优点: ①单组分,无溶剂,使用方便; 特殊的 工程胶粘剂

?

?

②快速固化,便于流水线生产;

③适应面广,对多种材料具有良好的胶接强度;

?

④电气绝缘性好,与酚醛塑料相当;

?

? ?

⑤无毒,能用于人体组织的胶接;

⑥耐药品性、耐候性、耐寒性良好。

⑦固化后胶层无色透明、外观平整。特别适合于工

艺美术品、贵金属、装饰品、精密仪器、光学仪器 的胶接。

?

? ? ?

(2)缺点:

①抗冲击性能差,尤以胶接刚性材料时更为明显。 ②耐热性差,未经改性的产品只能在70~80℃下使用。 ③固化迅速,难用于大面积的胶接。若未加以增粘,难用于充填 性胶接。

? ? ?

④贮存期较短,一般为半年左右(与容器的气密性有关)。 ⑤虽然对人体无毒,但对粘膜有一定的刺激性。 ⑥耐水、耐潮性能差。

?

⑦价格贵。

2. α—氰基丙烯酸酯胶黏剂的制备

?

工业上采用的方法是将氰基乙酸酯与甲醛在

碱性介质中进行加成缩合得到的低聚物裂解成 为单体,所得单体经精制后,加入各种辅助成 分就得到?-氰基丙烯酸酯胶黏剂。

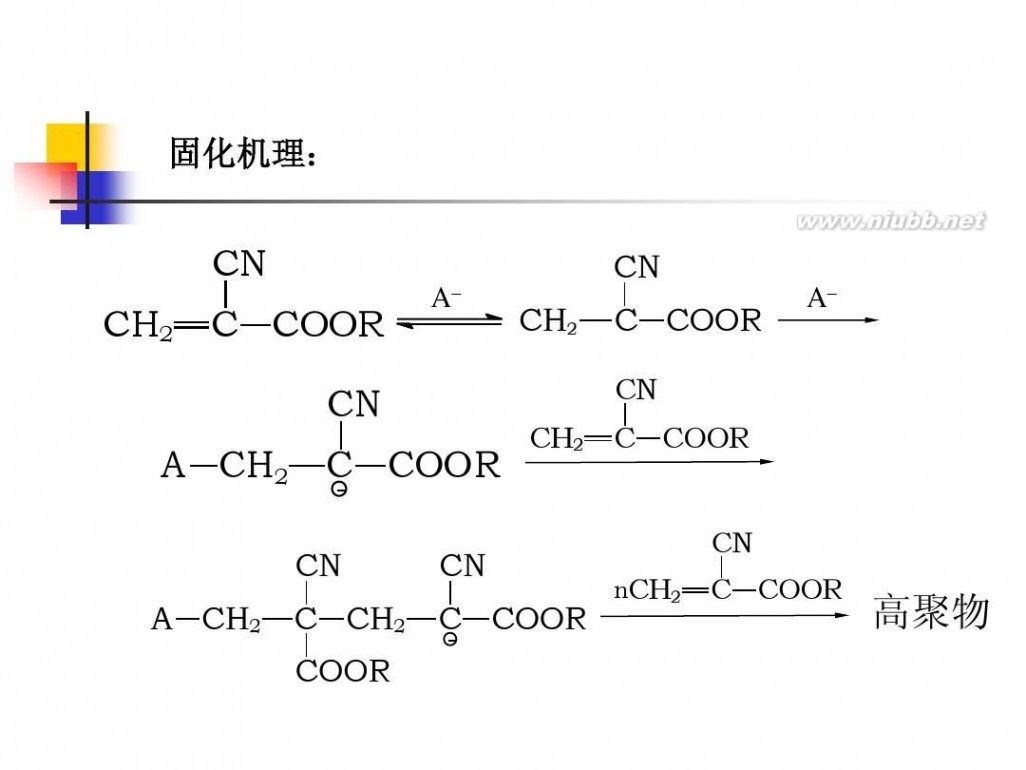

固化机理:

CN CH2 C COOR

CN A CH2

A–

CN CH2 C COOR

CN CH2 C COOR

CN

nCH2

A–

C COOR

CN COOR CN

A CH2 C CH2 C COOR

C COOR

高聚物

3. α—氰基丙烯酸酯胶黏剂的组成

?

(1)单体: α—氰基丙烯酸酯(甲酯或乙酯) (2)增稠剂:单体的黏度很低,使用时易流淌,不

?

适用于多孔性材料及间隙较大的充填性胶接,因此需要 加以增稠。常用的有聚甲基丙烯酸酯、聚丙烯酸酯、聚 氰基丙烯酸酯、纤维素衍生物等。

?

(3)增塑剂:改善固化后胶层脆性,提高胶层的冲击

强度。邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、磷酸三

甲酚酯等。

?

(4)稳定剂:阻止单体发生聚合。二氧化硫、乙酸酮、

五氧化二磷、对甲基苯磺酸、对苯二酚。

?

?

?

4. α—氰基丙烯酸酯胶黏剂的改性

(1)改善α—胶的耐热性和耐水性

耐热性的改进

?

一般α—胶只能耐热到80℃左右,这主要是由于

它们是热塑性高分子,固化后还含有大量残余单体, 其Tg不高所致。

改进耐热性有三个途径:

?

一、采用交联剂(多官能团的单体),使其具有

一定程度的热固性。如:乙二醇的双氰基丙烯酸

酯、氰基丙烯酸烯丙基酯、氰基戊二烯酸的单酯或

双酯、二乙烯基苯。 二、采用耐热粘附促进剂,改善胶和胶接材料之 间的界面状态。如;单元或多元羧酸、酸酐、酚类 化合物等。

三、适当地加入增塑剂

另外,在α—胶中引入马来酰亚胺,也可以提高耐

热性。

耐水性的改进

?

就聚合物本身来说,在α—胶中引入交联单体或

共聚单体 ,会改善其耐水性; 就界面来说,许多粘附促进剂(如:二酐、苯酐、 硅烷等)可以改善界面状态,在一定程度上改善粘附 性,也同时改善了耐水性。

(2)改善耐冲击性

? ?

提高耐冲击性的方法有以下三种: 第一、引入可共聚的内增塑单体,如α—氰基—

2,4—戊二烯酸酯等;

?

第二、添加各种增塑剂,如苯酰丙酮、多羟基苯甲

酸及其衍生物、脂肪族多元醇、聚醚及其衍生物等;

?

第三、用高分子量弹性体来改性,如聚氨酯橡胶、

聚乙烯醇缩醛、丙烯酸酯橡胶以及接枝共聚物等。

2.4.2 第二代(反应型)丙烯酸酯胶黏剂 ——丙烯酸酯结构胶黏剂

?

相对较新的一类胶黏剂。20世纪70年代由杜邦公司

开发成功,1975年投放市场,是相对于性能较差,应用 不广的第一代丙烯酸酯胶黏剂(FGA)而言。

?

第一代丙烯酸酯胶黏剂是美国EASTMAN公司在

1955年合成一系列乙烯类化合物时偶然发现其粘性的。 它主要由丙烯酸系单体、催化剂、弹性体(丙烯腈橡胶

或丁二烯橡胶等)组成。

?

固化时由引发剂引发而产生聚合,单体与弹性体

之间不进行化学反应。因而其耐水性、耐溶剂性、耐 热性以及耐冲击性都较差。因此在早期并没有得到广 泛

应用。研究者们加入各种橡胶进行改性,改善了其

剥离强度,开发出了第二代丙烯酸酯胶黏剂,简称为

SGA。

?

SGA从组成上讲与FGA基本相同,但是单体在聚合

过程中会与弹性体发生化学反应。这一点是它区别于第

一代丙烯酸酯胶黏剂的地方,也是其性能得以改进的重

要原因。

?

在SGA的基础上,现在又有了第三代丙烯酸酯胶

黏剂(TGA)。它与SGA的主要区别是固化方式。

? ? ?

SGA靠与固化剂进行化学交联而固化; TGA靠紫外光或电子束照射引发自由基聚合而固化。 在物化性能方面两者并无大的区别。

1. 反应性丙烯酸酯胶黏剂的特点

? ?

(1)优点:

①室温快固化,一般3~15分钟基本固化(25℃左右), 24小时完全固化。

? ?

②使用时不需要正确计量及混合。 ③二液可分别涂布,使用寿命不受限制。

?

④可进行油面粘接。

?

⑤被粘接材料范围宽广,如金属、非金属(一般是

硬性材料)可自粘及互粘。

? ?

⑥耐冲击性、抗剥离性等优良。

⑦可提高劳动生产率,适用于流水线操作。

2. 反应性丙烯酸酯胶黏剂的组成

? ? ? ? ?

分为底涂型及双主剂型两大类。

底涂型有主剂及底剂两个组分。 主剂包含聚合物(弹性体)、丙烯酸酯单体(低聚 物)、氧化剂、稳定剂等; 底剂中包含促进剂(还原剂)、助促进剂、溶剂等。

?

双主剂型不用底剂,两个组分均为主剂,其中一

个主剂中含有氧化剂,另一个主剂中含有促进剂及助

促进剂。使用的氧化—还原体系必须匹配且具有高效,

这样才能室温快速固化,并达到固化完全。

?

?

丙烯酸酯单体(低聚物):

甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丁

酯、甲基丙烯酸2-乙基己酯、甲基丙烯酸β-羟乙(丙)

酯、甲基丙烯酸缩水甘油酯等。

? ?

聚合物弹性体(提高胶层抗冲击、抗剥离性能): 氯丁橡胶、丁腈橡胶、丙烯酸橡胶、ABS、MBS、 聚甲基丙烯酸甲酯等。 稳定剂(提高胶液贮存稳定性): 对苯二酚、对苯二酚甲醚、吩噻嗪、2,6-二叔丁

? ?

基-对甲酚等 。

?

引发剂 :

?

二酰基过氧化物(如BPO、LPO),过氧化氢类(如

异丙苯过氧化氢、叔丁基过氧化氢等),过氧化酮类

(如过氧化甲乙酮等)。

?

促进剂 (还原剂,加速固化反应):

胺类(如N,N-二甲基苯胺,乙二胺,三乙胺等), 硫酰胺类(如四甲基硫脲,乙烯基硫脲等)。 助促进剂(加速固化反应): 有机金属盐(如环烷酸钴,油酸铁,环烷酸锰等。

? ?

? ?

多用环烷酸钴)

?

溶剂:乙醇,丙酮,丁酮等。

3. 反应性丙烯酸酯胶黏剂的应用

?

反应性丙烯酸酯胶黏剂可用于粘接不锈钢、铝

合金、

钢、铜、铁等金属材料,也可粘接硬塑料、硬橡胶、陶

瓷、玻璃等非金属材料,还可用于汽车油箱、文物古董

的修复等。

2.5 丙烯酸酯厌氧胶黏剂

?

1955年美国GE公司发现了丙烯酸双酯的厌氧性,

六十年代中期由Loctite公司制成厌氧胶黏剂出售。 厌氧胶黏剂是一类性能独特的丙烯酸酯类胶黏剂。

它是一种单组分、无溶剂、室温固化液体胶黏剂,

是一种引发(金属可以起促进聚合的作用使粘接牢固)和 阻聚(大量氧抑制引发剂产生游离基)共存的平衡体系。

它能够在氧气存在下时以液体状态长期贮存,隔绝 空气后可在室温固化成为不溶不熔的固体。

?

由于粘接力强、密封效果好、使用方便,适合于生

产线使用。目前多作为锁固密封胶,如用来锁固间隙

较大的螺栓、做金属与玻璃之间的密封。

厌氧胶黏剂的种类很多,按不同的需要和用途,可

以配制成胶接力、黏度和硬度不同的品种,而且对于 带油表面也具有较好的胶接性。*

1. 丙烯酸酯厌氧胶黏剂的特点

?

①黏度可调节,变化范围广,固化收缩率较少,胶接口处应力

小,低粘度时,具有良好的浸润性,特别适用于间隙在0.1mm 以下的缝隙的胶接和密封。

?

②室温固化,采用促进剂可加速固化,有的胶接接头能在较高 温度使用,因此厌氧胶节约能源,便于进行自动化流水作业。

?

③胶接强度变化范围大,便于使用者选择。

?

④单组分,质量稳定,使用方便不沾污其它容器,用胶量省,

无浪费。

?

⑤厌氧胶的渗透性、吸振性、密封性好。 ⑥无溶剂,挥发性及毒性低。 ⑦胶接接头与空气接触的外部胶缝的胶不固化,清除方便。

?

?

?

⑧在空气下的胶液贮存期长,一般一年以上便于生产中使用。

2. 丙烯酸酯厌氧胶黏剂的组成

?

厌氧型丙烯酸酯胶黏剂是以甲基丙烯酸双酯为主

体配以改性树脂、引发剂、促进剂、稳定剂等组成, 还可根据需要添加其它助剂,如染料和颜料、填料、 增稠剂、增塑剂、触变剂等。 单体是厌氧型丙烯酸酯胶黏剂的主要成分,约占 总配比量的80%~95%。

?

(1)单体:各种分子量单酯、双酯、多酯(多缩乙

二醇甲基丙烯酸酯、环氧树脂甲基丙烯酸酯、多元醇

甲基丙烯酸酯及小分子量的聚氨酯丙烯酸酯)。

?

?

(2)引发剂(~5%):多用有机过氧化物

如异丙苯过氧化氢、过氧化苯甲酰、叔丁基过氧化

氢、过氧化酮、过羧酸等。要求考虑胶液贮存稳定性和

隔绝空气后能快速固化。

?

(3)促进剂(0.5~5%):含氮化合物(N,N-二甲基苯

胺),含硫化合物(如四甲基硫脲),肼类化合物

? ? ? ?

助促进剂:亚胺和羧酸类

应用最多、效果最好的是邻苯磺酰亚胺(即糖精)。 (4)稳定剂(~0.01%):胺、醌、酚、草酸等。 (5)增稠剂:聚丙烯酸酯、纤维素衍生物等。 作为商品最早被开发使用的是四甘醇二甲基丙烯酸酯。

?

3. 影响厌氧胶黏剂性能的主要因素

?

由于厌氧胶为单组分,胶液中既有氧化剂,又有还原

剂,稳定性更难处理,氧化还原体系必须更加精密。

? ? ?

(1) 过氧化物引发剂与促进剂的配合; (2)单体与齐聚体的配合; (3)稳定剂的种类。

?

对于厌氧胶黏剂的配方组成来说,要获得既要快速

固化又高度稳定的体系,除精选单体和齐聚体外,引发 和阻聚平衡更为重要。

?

尤其加入过氧化物后,贮存稳定性更差。由于原材

料中不可避免含有杂质,特别是过渡金属离子,将促进

过氧化物分解,引起聚合反应,促使过早凝胶。

?

为了提高贮存稳定性,工业生产中一般采用乙二胺

四乙酸二钠盐处理丙烯酸单体和齐聚体。这样处理过

的单体金属离子含量大大降低,可以减少阻聚剂的添

加量,可获得既快速固化又高度稳定的厌氧胶黏剂。

4. 厌氧胶黏剂性能及使用

? ? ? ? ?

(1)锁固厌氧胶;

(2)密封厌氧胶; (3)结构厌氧胶; (4)耐高温结构厌氧胶; (5) 特种用途厌氧胶。

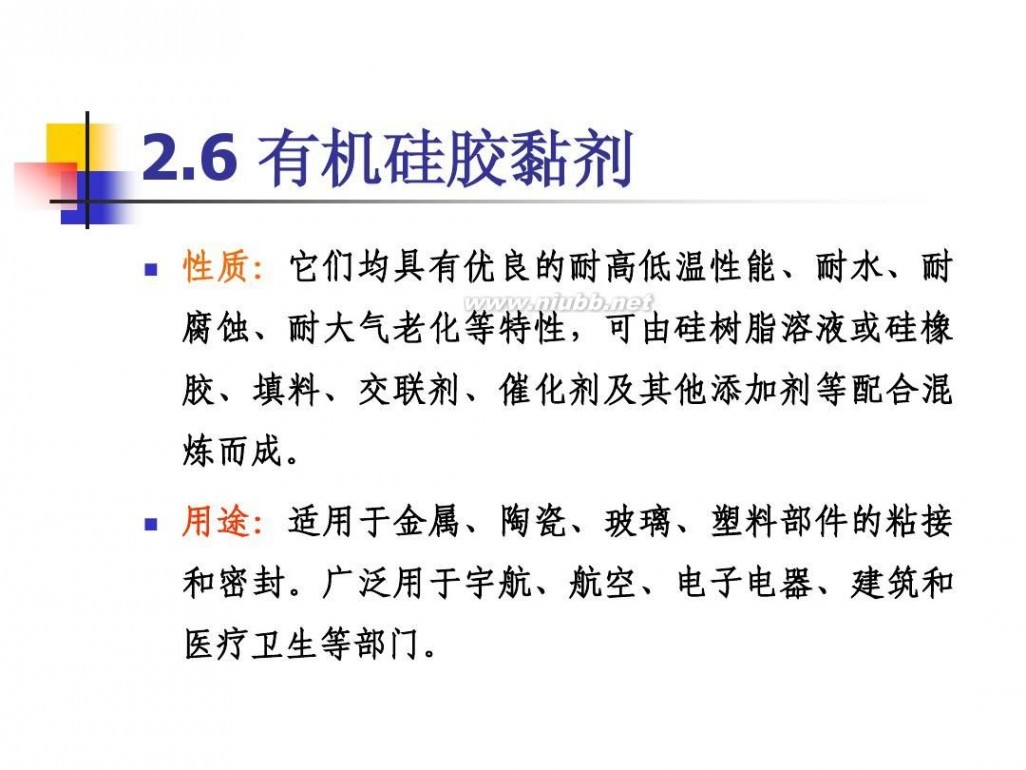

2.6 有机硅胶黏剂

?

性质:它们均具有优良的耐高低温性能、耐水、耐

腐蚀、耐大气老化等特性,可由硅树脂溶液或硅橡 胶、填料、交联剂、催化剂及其他添加剂等配合混 炼而成。

?

用途:适用于金属、陶瓷、玻璃、塑料部件的粘接

和密封。广泛用于宇航、航空、电子电器、建筑和

医疗卫生等部门。

分类:

?

按分子结构可分为有机硅树脂胶黏剂和有机硅橡胶

胶黏剂两大类。

? ?

按固化方式可分为缩合型和加成型、聚合型三类。 按固化温度又可分为高温固化、低温固化和室温固 化三类。

?

按用途分耐高温胶粘剂、耐热密封胶、耐高温应变 胶及耐热压敏胶等。

?

硅树脂主要用于胶接金属和耐热的非金属材料,所得胶接件可在60℃~200℃温度范围内使用;硅橡胶主要用于胶接耐热橡胶、橡 胶与金属以及其它非金属材料。

?

硅橡胶按其固化方式分为高温硫化硅橡胶(HTV)、室温硫化硅

橡胶(RTV) 和低温硫化硅橡胶(LTV)

?

高透明性有机硅胶黏剂,导电有机硅胶黏剂,散热性有机硅胶黏

剂,有机硅压敏胶,超级“防电气触点故障”的快干、非腐蚀性

有机硅胶黏剂,芯片焊接用胶黏剂,耐热粘接密封用胶黏剂。

二 : 钛酸酯偶联剂大全

液体状

钛酸酯偶联剂TMC-201

异丙基三(二辛基焦磷酸酰氧基)钛酸酯

英文名Isopropyltri(dioctylpyrophosphate)titanate

对应国外牌号类似于美国肯瑞奇公司KR-38S

外观

用途无色至浅黄色粘稠液体。(www.61k.com]本品主要用于处理填充树脂的碳酸钙、滑石粉等无机填料,可改善加工流变性,实现高填充量,提高机械性能。可用于提高颜料的分散性,提高颜料的遮盖力及着色力,提高涂层的防腐性、防水性、防火性。可用于氢氧化铝高填充玻纤增强聚酯玻璃钢,在防止填料在液体树脂中沉降的同时,也提高了产品的阻燃性。可改善橡胶制品的拉伸强度、撕裂强度、断裂伸长率及抗老化性。本品不仅可作为无机填料与树脂的偶联剂,也可作为非极性材料与极性材料的偶联剂。

钛酸酯偶联剂TMC-102

异丙基三(二辛基磷酸酰氧基)钛酸酯

英文名Isopropyltri(dioctylphosphate)titanate

对应国外牌号美国肯瑞奇公司KR-12

外观

用途无色至浅黄色粘稠液体。本品主要用于醇酸涂料中降低烘烤温度,缩短烘烤时间,对颜料有较好的分散、防沉效果,用于丙烯酸系烘漆的防沉结块,效果尤为显著。本品适用于处理碳酸钙、硫酸钡、滑石粉等无机填料填充极性舒展,例如:ABS、PBT等,用以提高填料在聚合物中的分散与粘合,改善加工流动性,提高复合材料的机械强度。

钛酸酯偶联剂TMC-101

异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯

英文名Isopropyldioleic(dioctylphosphate)titanate

对应国外牌号类似于美国肯瑞奇公司KR-TTS

外观酒红色至红棕色透明液体用途本品主要用于处理碳酸钙、滑石粉等无机填料,改善无机填料与树脂的兼容性,从而改善制品的机械性能、加工性能,可提高复合材料的热稳定性,实现高填充。用于涂料,可降低体系粘度、提高无机填料填充量。用于磁记录材料,磁粉经它处理后,可改善其在基材上的分散以及对聚合物的粘合,使磁记录材料有较好的流动性、可涂性、高剪切强度、不易脱落,且韧性好。

偶联剂 钛酸酯偶联剂大全

钛酸酯偶联剂TMC-105

单烷氧基不饱和脂肪酸钛酸酯

国外对应牌号为:KR-TTS(美国Kenrich石油化学公司)。[www.61k.com]

外观:酒红色粘稠液体

用途1、本品用于处理碳酸钙、滑石粉等无机填料填充聚烯烃,可改善制品的机械性能,特别是抗冲强度、伸长率,同时可降低复合材料的熔融粘度,适用的树脂有:PP、PE等非极性或半极性聚合物。

2、本品可用于天然橡胶、顺丁橡胶等橡胶制品中,以提高制品的抗撕裂强度、扯断伸长率、抗张强度。

3、本品用于涂料中,可降低体系粘度,提高固体填充量;增加流平性,同时赋予涂层良好的耐磨性和抗腐蚀性。

4、本品作为无机填料表面处理剂,可处理碳酸钙、滑石粉、高岭土,以增加填料的疏水性、分散性。

适用于非极性、半极性复合材料,以改善制品的机械强度,特别是抗冲击强度;降粘效果好;表面光洁度好。

—311w钛酸酯偶联剂TMCTMC—

双(二辛氧基焦磷酸酯基)乙撑钛酸酯和三乙醇胺的螯合物

外观

用途无色至棕色透明粘稠液体本品可用于水性涂料中,可增加固体含量,提高粘结力,改善表面光洁度,提高抗化学性能。本品可提高橡胶制品撕裂强度、拉伸强度等机械性能及抗老化性。

—311TMC—钛酸酯偶联剂TMC

双(二辛氧基焦磷酸酯基)乙撑钛酸酯

英文名Bis(P,P-bis-ethylhexyldiphosphato)ethanediolatotitanate对应国外牌号类似于美国肯瑞奇公司KR-238S

外观

用途微黄色至棕黄色透明粘稠液体。本品主要用于处理碳酸钙、陶土等填充料,可提高复合材料的抗冲击强度、流动性,用炭黑填充,可提高复合材料的导电性能。用于涂料行业,可改善白炭黑等无机填料在聚合物中分散,防沉降,可增加涂料中的填料量,可增加涂层的防水、防火、防腐能力。本品可用为无机填料与有机树脂的偶联,也可作为不同极性的有机树脂之间的偶联。

偶联剂 钛酸酯偶联剂大全

钛酸酯偶联剂TMC-TTS

本产品是目前国内市场单烷氧基型的第五代产品,色泽浅、贮存稳定、不易凝固、偶联效果更佳,是国际王牌—TTS在中国的理想替代品。(www.61k.com]

组成植物酸型单烷氧基类钛酸酯,类似美国KR—TTS。

外观浅红综色液体

性能是无机填料的优良表面处理剂。

适用范围

☆轻、重质碳酸钙、陶土、粉煤灰、炭黑等无机填料;

☆聚烯烃类、天然胶等体系;

☆醇酸类油漆。

特点

▲价格适中,通用性强;

▲较大幅度提高聚烯烃制品的填充量,从而降低成本;

▲挤出、压延、压制等塑料加工均适用;

▲对于油漆可防发花,并有催干特性。

用量

为颜料或填料总量的0.5-3.0%,推荐用量为1.0%,涂料中约3‰,最佳使用量请实验确定。

用法

塑料业

用液体石蜡1:1稀释喷洒于高速捏和机中的填料,续搅5-10分钟(视效果)然后投入树脂及其它助剂按原工艺进行。

橡胶业

用200#溶剂油或机油进行稀释(其量可采用原工艺溶剂或润滑剂量)然后喷酒于高速搅拌中填料,续搅数分钟后,(时间视效果定)出料备用,注意散热,以免填料受热变质。涂料业

用200#溶剂或异丙醇1:1稀释,在研磨前喷酒于颜料中待研磨后按原工艺进行。注意事项

▲如产品有结晶或分层(气温低)需水浴加热混均使用!(不影响质量)▲自出厂之日起有效期为壹年,不能与水接触否则失效。

偶联剂 钛酸酯偶联剂大全

防胀破胶剂TMC-3

本产品结构较为复杂,是一种改进型磷酸酯钛偶联剂。[www.61k.com)除具有对颜料的优良分散性能外,另有特殊功产一能使胶化的涂料或油墨“起死回生”,使发胀的漆浆消胀,粘度回归。是目前国内涂料行业较佳助剂之一。

外观

组成淡黄色至红棕色透明液体。改进的磷酸型单烷氧基类钛酸酯。

适用范围各类油性涂料、油墨。

特点

可使发胀漆料消胀,粘度回归;

可使胶化漆料、油墨“起死回生”;

应用在底漆中,分散、防沉优为显著;

应用于烘漆,可降低烘烤温度;

可提高漆膜附着力,色泽鲜艳;

应用在船舶漆中,还具有抑止微生物吸附功能。

用量

用法为颜料重量的0.5-2.0%,推荐用量为1.%,最佳使用量请实验。在涂料或油墨搅拌时加经甲苯或二甲苯1:1稀释后的本品,然后参与研磨。对于已发胀或胶化的漆料,则可直接添加总置的3-‰,然后再进行搅拌或研磨即可破胀、破胶。理想的方法:颜料先与本品进行予处理。

即颜料、填料置于高速搅拌器中,在搅拌状态下,喷入稀释后的本品,再续搅5-15分钟,然后出料按原工艺进行,此时的颜料、填料即为活性颜料、填料。

—114(38S)TMC—钛酸酯偶联剂TMC

外观

组成

性能

用量淡黄色澄清液体。焦磷酸型单烷氧基类钛酸酯,类似美国KR-38S。是一种颜料、填料的表面活性剂,具有优良的分散效果和对有机与无机的偶联作用。为颜料或填料总量的0.5-2.0%,推荐用量为1.0%,最佳用量请实验确定。

轻、重质碳酸钙、陶土、硅灰石、滑石、粘土、金属氧化物等填料、颜料。聚适用范围

烯轻体系;天然胶、合成胶体系;醇酸、丙烯酸体系。填充母料、增强母料、阻燃母料、橡胶母料。

偶联剂 钛酸酯偶联剂大全

特点

★可增加树脂,橡胶加工中的填料量;

★可提高制品抗阻燃,改进强度;

★颜料易研磨,工效高,挤出流动性好;

★可处理橡塑混合填料;

★可用于浅色,白色制品,色泽更鲜艳。(www.61k.com]

用法经稀释剂稀释后喷洒于高速搅拌状态下的颜料或填料中,续搅5-15分钟,然后投

异丙醇、液体石腊、溶剂油等。入其它配方,再按原工艺进行。稀释剂

钛酸酯偶联剂TMC-2

概述本产品是目前国内市场磷酸型的改性换代品,色浅、稳定、粘度小,分散性更好。既适用于塑料,也适用于涂料及橡胶,是颜料、填料的表面活性剂,具有优良的分散效果。外观

组成

用量近无色至淡黄色澄清液体磷酸型单烷氧基类钛酸酯。为颜料或填量总量的0.5-3.0%,推荐用量为1.0-1.5%,最佳使用量请实验确定。

轻、重质碳酸钙、陶土、硅灰石、氢氧化铝等填料和钛白、铁红等颜料。聚烯适用范围烃体系(PP、PE、PVC、PS等);天然胶、合成胶体系;醇酸、丙烯酸体系;

特点可增加树脂,橡胶加工中的填料量;对涂料分散防沉显著;颜料易研磨,色泽鲜艳;可用于浅色,白色制品。

用法塑料业用液体石蜡≥1:1本品喷洒于高速捏和机中的填料,续搅5-15分钟(视效果)然后投入树脂及其它助剂按原工艺进行。

橡胶业;用200#溶剂油或机油≥1:1进行稀释(其量可采用原工艺溶剂或润滑剂量)然后喷洒于高速搅拌中的填料,续搅数分钟后,(时间视效果定)出料备用,注意散热,以免填料受热变质。

颜料、涂料业;用200#溶剂或异丙醇≥1:1稀释,在研磨前喷洒于颜料中,待研磨后按原工艺进行。

钛酸酯偶联剂TMC-27

概述本品为国内外钛偶联剂的新品种(已申请专利),它具有磷酸酯的分散性和钛酸酯的偶联性,而且具有优良的表面活性。在涂料业可替代美国大祥公司的Ten10-70以及德国汉高公司的Texaphor963,而且应用面广,塑料、橡胶中均可大显身手,活化各类颜料、

偶联剂 钛酸酯偶联剂大全

填料。[www.61k.com]尤其是炭黑,浓色母料的最佳专用助剂。

组成

外观

性能

用量复合磷酸型单烷氧基类钛酸脂(含多种活性基团,结构较为复杂)浅黄色至黄色澄清液体。是颜料的优良表面活性剂,具有显著的分散效果,优其对炭黑分散特点有效。为颜料重量的0.5-2.0%,推荐用量为1%,最佳用量请试验。

●浓色母料(聚稀烃体系);●一般无机及有机颜料、填料;●涂料、塑料、橡适用范围

胶、油墨等。

特点

★高速搅拌分散不用外加热;

★增加颜料的充填量,制品色更浓;

★分散性提高,加工方便,提高工效;

★制品色泽鲜艳、光亮、耐老化;

★涂料、油墨中防发花、防沉、提高附着力。

用法

经溶剂≥1:1稀释后的本品均匀地喷洒于高速搅拌中的颜料,续搅数分钟,(视效果)然后出料备用或加载体及其它助剂按原工艺进行。

如在研磨时加入也可,(不同研磨机其效果也不同)但分散效果较上述预处理法差。溶剂选择

塑料业一液体石腊(即白油);橡胶业—200#溶剂或机油;涂料业—200#溶剂或异丙醇。

注意事项

经高速处理后的颜料、填料如出料备用,应注意散热(搅拌热)以防受热变质。有机钛螯合物TMC-TE

概述:TMC-TE是一种有机钛螯合物,类似于美国杜邦公司的TYZORTE,CAS:36673-16-2,产品中约含20%左右自由基异丙醇.详细指标及分子结构,请直接与我厂技术部门联系.特性:

TMC-TE一种黄色有机可燃液体,与水进行水解反应,裂解出异丙醇并生成一种活性羟基螯合物.螯合物在水中能稳定几个月.这中螯合物可与聚合物、碳酸化合物(如纤维素、淀粉、瓜尔树胶等)中的OH或COOH结合。因此在含水系统中可生成强力凝胶。TMC-TE通过大于350℃的热处理可生成TiO2

用途及用量:用作酯类和聚酯合成的催化剂。低毒、可循环使用,利于环保。推荐用理

偶联剂 钛酸酯偶联剂大全

为0.5%左右,具体用量请实验确定。[www.61k.com)

在聚合物或碳酸化合物中,可使生成强力凝胶,胶的生成时间取决于聚合物或碳酸化合物的类型,它的生成从小于1分钟到经过1小时不等。推荐用量0.5%-5%,具体用量请实验确定。

钛酸酯偶联剂TMC-4

概述外观本品类似于英国TILCOM-TET为醇胺钛酸酯,既可作偶联剂也可作交联剂。浅黄色澄清液体。

技术指标

密度D20≥1.06g/m3

粘度η20约100mm2/s

折光率约1.42

闪点(开口)≥28℃

PH值试纸6-8

水溶性≥10:1

用途

水性有机硅树脂的交联剂;

水性聚酯的交联剂;

环氧树脂-SIO2的降粘分散剂;

人体皮肤防晒剂(抗紫外线);

纤维素乳胶漆的良好触变剂;

常温干燥型水溶性树脂、醇酸树脂的催干剂;

田菁胶、瓜尔胶、羧甲基纤维素、CMC等的交联剂。

用量

用法作偶联剂使用,为颜料、填料量的0.5-2%,面作为交联剂则为交联液的0.5-2‰。作为涂料用助剂,则与颜料一道参与研磨;作压裂液交联剂则应要据增稠剂特性及所需交闻速度调节胶液PH值。

注意事项作交联剂时其交联速率与用量、温度、PH值有关联。

钛酸酯偶联剂TMC-7

商品名:磷酸脂

化学名称:二(辛烷基苯酚聚氧乙烯醚)磷酯

偶联剂 钛酸酯偶联剂大全

外观:黄棕色粘稠液体

质量指标

密度

粘度

折光率D25≥1.095g/cm3;η252800±15%mm2/s;ND251.495±0.003;

闪点(开口)≥150℃;

PH值(试纸)2.5±0.5

用途:为颜料、填料的优良分散剂。[www.61k.com]

特点:★分散效果显著,可与其它偶联剂复合使用。

★几乎无气味,优于一般偶联剂。

用量:将本品与稀释剂(白油、酒精、异丙醇、机油、水等)1:1稀释,然后喷洒于高速搅拌中的颜料或填料(也可参与研磨)具体搅拌时间视分散效果,实验确定。

钛酸酯偶联剂TMC-931

概述本产品为TTS型的改进新品种,极为适合炭黑的分散,是一种新型的偶联剂,除具有优良的分散性外,还具有抗静电功效,是电缆护导料的优良助剂。(已申请专利),也是油漆、油墨的优良分散剂。

外观

组成酒红色至红棕色液体。复合型单烷氧基类钛酸酯炭黑、碳酸钙、陶土、粉煤灰等无机真料、塑料、橡胶、油漆、油墨、颜料、适用范围

静电墨粉等。

用量为颜料或填料总量的0.5-3.0%,一般填料推荐用0.1%,超细填料(如炭黑)建议用1.5%,最佳用量请实验。

特点

*显著提高填料的分散性,增大填充量。

*提高半导电缆料塑化性能,流动性好。

*制品色泽光亮,并具有抗静电。

*提高与载体的相溶性,增加附着力。

*提高炭黑研磨效果,缩短开磨时间。

*产品色泽得到提高,并有防沉功效。

使用方法建议采用预处理法,即首先对填料进行偶联剂处理。由于偶联剂用量少,应进行稀释,其稀释量≥偶联剂量。稀释剂选用液体石腊,溶剂油、异丙醇等。将稀释后的本品,

偶联剂 钛酸酯偶联剂大全

均匀喷洒于高速搅拌下的真料中(无需加热),搅拌数分钟(具体时间视分散效果)再投入载体及其它助剂,然后按原工艺进行。(www.61k.com]

注意事项*填料预处理后,若出料存放,应注意散热(搅拌热)以免填料受热性能下降。*本品非螯合型,不可与水接触,否则失效。但填料中游离水份无影响。

—wt(200S)TMC—钛酸酯偶联剂TMC

概述本品为新型螯合磷酸酯钛偶联剂季胺盐,是目前国内最佳的高性能水溶性钛酸酯偶联剂,应用范围广,效果显著。对磁粉分散特别有效,也是生产活性钙(轻钙)的最佳助剂。外观

组成用量淡黄色至红棕色透明液体多活性基团的螯合型磷酸酯钛偶联剂。类似美国KR-238S。为颜料、填料或磁粉重量的0.5—2.5%,推荐用量1—1.5%,最佳使用量请实验。适用范围

磁粉、磁墨、磁带、磁盘、磁芯等磁材料;

磁性塑料、磁性橡胶、磁性涂料、磁性油墨、防水涂料或水性涂料、染料、填料改性。轻钙生产活性钙的首选助剂。

特点

★可使活性钙在橡胶、塑料中高填充,而且性能优越。

★可增加磁粉的充填量,提高磁强度。

★有利于磁粉、颜料或填料与载体的亲和,提高附着力与强度。★可与水任何比例混溶,既适合水溶性产品,也适用油溶性产品。

★本品贮存期长,优于各类偶联剂。

用法

经溶剂≥1∶1稀释后的本品均匀喷洒于高速搅拌中的颜料或填料(不用外界加热),搅拌5—15分钟(具体是时间视转速及分散效果)然后出料备用或再加其它助剂及载体。

如是研磨,则将稀释后的本品在研磨前加入参与研磨,若采用上述预处理后再研磨其效果更佳。

也可用水稀释浸泡,然后脱水处理或不脱水而作配方中溶剂。对于湿法生产颜料、填料也可在生产过程中加入本品参与反应。

轻钙生产中,在水解时加入本品并参与碳化。

溶剂选择液体石腊(即白油)、溶剂油、机油、异丙醇、乙醇、水。

偶联剂 钛酸酯偶联剂大全

注意事项

!经高速处理后的颜料或填料,如出料备用应注意散热。[www.61k.com]

!本品粘度大(尤其是冬季),使用时可水浴加热,料温>50℃粘度迅速下降。钛酸酯偶联剂TMC-401

四异丙基二(二辛基亚磷酸酰氧基)钛酸酯

CAS号:65460-52-8

分子式:C51H109O13P3Ti该品是一种配位型钛酸酯偶联剂,类似美国肯瑞奇石油化工有限公司的KR-41B。钛酸酯偶联剂一般易与聚酯发生酯交换反应,导致体系粘度升高,而本品为配位型钛酸酯,不易发生酯交换反应,可用于不饱和聚酯树脂和DOP中。

理化性能:

外观:浅黄色低粘度液体

密度:ρ(20℃)

闪点:

分解温度:

溶解性:0.94554℃260℃.可溶于异丙醇、丙酮、甲苯、二甲苯增塑剂DOP、矿物油等有机溶剂,不溶于水。不会发生置换反应。

用途及注意事项:

本品广泛用于塑料制品(包括工程塑料、电缆、制鞋),橡胶制品,粘合剂、涂料、颜料分散、油墨、磁性材料(塑磁与橡胶磁)、记录材料、玻璃钢制品等。

1、作脂肪类聚酯生产的催化剂:

TMC—401作聚酯类合成催化剂,其性能优于四烷氧基钛与酸性催化剂。在脂肪多元酸与多元醇缩合反应时,使用TMC—401只需0.5PPm,并且使用TMC—401作催化剂生成的聚酯有更高的分子量和更好的色度。

2、用于环氧树脂制品

TMC—401用在高固含量的TiO2/陶土环氧涂料中可减少TiO2及溶剂用量,增强陶土填充量,同时不改变体系粘度。TMC—401用在环氧油漆中,在恒定粘度除了提高填充

3、本品属无毒无腐蚀液体,白鼠口服中毒量LD50=11.5g/kg(参考值食盐LD50=3.8g/kg)。天长市绿色化工助剂厂厂址:天长市汊涧镇郜山开发区

联系人:刘绪明办公总部:天长市永福东路天长大厦商务中心528室邮政编码:239300传真:0550-7024034手机:13905508979电话:0550-7027028

偶联剂 钛酸酯偶联剂大全

偶联剂的应用

综上所述,用钛酸酯处理无机填料,可以获得如下一些效果:

①提高无机填料的填充量;

②降低填料—聚合物体系的粘度;

③改善配合系统的加工工艺性能;

④提高颜料的分散性;

⑤改进涂料的耐腐蚀性;

⑥提高复合材料的耐燃性;

⑦节省原材料的能耗。(www.61k.com]

为了充分发挥钛酸酯偶联剂的效果,应根据所用树脂和填料的种类选择适当的偶联剂品种,对此归纳如表5.1参考。下面将分别举一些例子加以说明。

(一)聚烯烃

在聚乙烯、聚丙烯等聚烯烃树脂中填充多量碳酸钙时,会造成流动性降低,加工困难,这时改用以钛酸酯预处理的填料就能克服这一缺点。这时的性能变化模式如图一所示,与无填料的成型品相比,流动性大大降低;伸长率、冲击强度明显改善;弯曲强度、抗张强度等几乎无变化。

表5.1对于不同的树脂和填料最适用的钛酸酯偶联剂的相应品种及其效果树脂种类

1热塑性树脂

聚烯烃

高密度聚乙烯低密改进冲击强度

度聚乙烯

聚丙烯

2聚苯乙烯提高填充量改进加工工艺性能改进冲击强度

改进加工工艺性能

3聚氯乙烯

硬质

改进冲击强度,

软质改进加工工艺性能

降低熔融粘度,CaCO3,陶土,二氧化硅,138S、55CaCO3等大部分138S、55CaCO3等大部分滑石粉、陶土炭黑大部分木粉CaCO3等大部分TTS138S9S9S、38S138S38S掺加效果填料品种最宜品种

偶联剂 钛酸酯偶联剂大全

糊料提高填充量降低粘度

Al(OH)3等滑石粉

9S

4尼龙提高填充量改善机械性能

Wollastonite(硅酸钙)等氧化铁等大部分

38S

5聚苯醚、聚苯硫醚提高填充量,

改善加工工艺性能

热固性树脂

44

34S、134S

6丙烯酸树脂溶剂基的水基的

提高填充量,降低固化温度消除光泽

改进机械性能,提高填充量,改进粘接性改进耐腐蚀性

大部分大部分大部分大部分

55、238S、9S

138D、138J138S

238J

大部分

38S、138S、238M、238A138S9S

7醇酸树脂提高填充量

8密胺树脂改进加工工艺性能降低粘度降低烘烤度

氧化铁红炭黑

38S、138S9S

9环氧树脂加速反应改善机械性能降低粘度

大部分55、46B、

41B、138S、44、46B、138S

10油墨导电性

改进耐腐蚀性改善导电性防止沉淀

铬酸铅、钼橙、铬黄、炭黑9S

55

大部分颜料大部分

55、9STTS138S、238S

聚酰胺

防止凝胶化

松香酯

减少混炼时间

硝基纤维素

羧基交联改进混炼性和

偶联剂 钛酸酯偶联剂大全

混炼稳定性

11

酚醛树脂

提高填充量改善机械性能提高耐磨性

12

聚酯饱和水基型不饱和型水基型13

聚氨酯树脂双组分型

CaCO3SiO3

14

通用胶

顺丁胶,三元乙丙胶,丁基胶

提高填充量改进加工性能

大部分

(HiSil233)陶土高耐磨炉黑大部分

15

环氧氯丙烷(氯醚)提高填充量、改善性能、二氧化硅胶

防止焦烧提高填充量

16

磷腈聚合物

提高填充量提高耐燃性

提高耐燃性降低烘烤温度

Al(OH)3

238S、TTS

提高填充量

大部分

41B,55,TTS,44(均加在聚醇中)55、41B55TTS、38S38S、138S9S9S138S

提高填充量和光泽度提高填充量和粘接性提高填充量提高填充量

大部分大部分大部分大部分大部分

138S、34S134S34S、134S46B、138S

138S的胺加成盐46β、5555,46B,9S,238A55、138S的胺加成盐

钛酸酯偶联剂

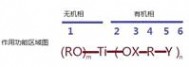

钛酸酯偶联剂是70年代后期由美国肯利奇石油化学公司开发的一种偶联剂。[www.61k.com]对于热塑型聚合物和干燥的填料,有良好的偶联效果;这类偶联剂可用通式:ROO(4-n)Ti(OX-R’Y)n(n=2,3)表示;其中RO-是可水解的短链烷氧基,能与无机物表面羟基起反应,从而达到化学偶联的目的;OX-可以是羧基、烷氧基、磺酸基、磷基等,这些基团

偶联剂 钛酸酯偶联剂大全

很重要,决定钛酸酯所具有的特殊功能,如磺酸基赋予有机物一定的触变性;焦磷酰氧基有阻燃,防锈,和增强粘接的性能。(www.61k.com)概述

亚磷酰氧基可提供抗氧、耐燃性能等,因此通过OX-的选择,可以使钛酸酯兼具偶联和其他特殊性能;R’-是长碳键烷烃基,它比较柔软,能和有机聚合物进行弯曲缠结,使有机物和无机物的相容性得到改善,提高材料的抗冲击强度;Y是羟基、氨基、环氧基或含双键的基团等,这些基团连接在钛酸酯分子的末端,可以与有机物进行化学反应而结合在一起。应用在塑料行业,可使填料得到活化处理,从而提高填充量,减少树脂用量,降低制品成本,同时改善加工性能,增加了制品光泽,提高了质量。

应用应用在橡胶行业,对填料改性可起补强作用,可减少橡胶用量和防老剂用量,提高制品耐磨强度和抗老化能力,其光泽也得到显著提高。应用在涂料行业,可增大颜料填料量,分散性能提高,具有防沉效果,可防发花,漆膜强度得到提高,色泽鲜艳,还具有催干特性,对烘漆还可以降低烘烤温度和缩短烘烤时间。

应用在颜料行业,可使颜料分散性得到显著改善。可缩短研磨分散时间、使制品色泽鲜艳。

应用在造纸行业,使碳酸钙或滑石粉分散性得到提高,流失损耗大为减少,并提高其填充量,增强纸张强度,改善纸张印刷性能等。

应用在油田行业,可提高压裂液的成胶性能,耐热温度及井下深度和渗透性能,对提高石油采收率效果显著。应用在磁材料工业,使磁粉分散性得到显著改善,与带基或载体的亲和性增强,从而提高了其充填量,使磁密度增大,磁信号得到显著提高。

总之,由于钛的特殊结构,因而有多种独特的功能。目前世界各国都在积极开展钛的应用研究,钛是在地壳中分布量占第四位的金属元素,我国储量丰富。我国除在开展钛合金研究外,还有钛化学。仅研究有机钛偶联剂的就有近20家科研单位和大专院校。开展有机钛化合物的研制与应用是当前国际上的发展方向,其应用范围是广阔的,效果是显著的,这对我国化学工业的发展以及提高贵厂的产品质量,降低成本,提高效益,均有重要意义。

作用机理与特点

四价元素是最好的分子建筑者,例如四价钛碳---构成了生命的基础。同样钛化学表明,四价钛可以使化学家们合成出各种分子类型的钛酸酯作为偶联剂,它们除了能为不同的填充剂和聚合物体系提供良好的偶联作用外,还显示其它各种功能。钛酸酯偶联剂的分子可以划分为六个功能区,它们在偶联机制中分别发挥各自的作用。六

个功能区如图所示

钛酸酯偶联剂的六个功能区

功能区1

(RO)m-起无机物与钛偶联。钛酸酯偶联剂通过它的烷氧基直接和填料或颜料表面所吸附的微量羧基或羟基进行化学作用而偶联。

由于功能区①基团的差异开发了不同类型偶联剂,每种类型对填料表面的含水量有选择性,各类型特点:单烷氧基型

单烷氧基钛酸酯在无机粉末和基体树脂的界面上产生化学结合,它所具有的极其独特的性能是在无机粉末的表面形成单分子膜,而在界面上不存在多分子膜。

偶联剂 钛酸酯偶联剂大全

因为依然具有钛酸酯的化学结构,所以在过剩的偶联剂存在下,使表面能变化,粘度大幅度降低,在基体树脂相由于偶联剂的三官能基和酯基转移反应,可使钛酸酯分子偶联,这就便于钛酸酯分子的变型和填充聚合物体系的选用。[www.61k.com)

如碳酸钙、水合氧化铝等。

单烷氧基焦磷酸酯型该类钛酸酯适合于含湿量较高的填充剂体系,如陶土、滑石粉等,在这些体系中,除单烷氧基与填充剂表面的羟基反应形成偶联外,焦磷酸酯基还可以分解形成磷酸酯基,结合一部份水。配位型可以避免四价钛酸酯在某些体系中的副反应。如在聚酯中的酯交换反应,在环氧树脂中与羟基的反应,在聚氨酯中与聚醇或异氰酸酯的反应等。该类偶联剂在许多填充剂体系中都适用,有良好的偶联效果,其偶联机理和单烷氧基型类似。

螫合型该类偶联剂适用于高湿填充剂和含水聚合物体系,如湿法二氧化硅、陶土、滑石粉、硅酸铝、水处理玻璃纤维、灯黑等,在高湿体系中,一般的单烷氧基型钛酸酯由于水解稳定性较差,偶联效果不高,而该型具有极好的水解稳定性,在此状态下,显示良好的偶联效果。

功能区2

-(--O……)--具有酯基转移和交联功能。

该区可与带羧基的聚合物发生酯交换反应,或与环氧树脂中的羧基进行酯化反应,使填充剂、钛酸酯和聚合物三者交联。

酯交换反应性受以下几个因素支配:

1、钛酸酯分子与无机物偶联部份的化学结构;

2、功能区③上的OX基团的化学结构;

3、有机聚合物的化学结构;

4、其它助剂如酯类增塑剂的化学性质。

钛酸酯在聚烯烃之类的热塑性聚合物中不发生酯交换反应,但在聚酯,环氧树脂中或者在加有酯类增塑剂的软质聚氯乙烯塑料中,酯交换反应却有很大影响。酯交换反应的活性太高会造成不良后果,例如象KR-9S那样的钛酸酯,当加入到聚合物中后,能迅速发生酯交换反应,初期粘度急剧升高,使填充量大大下降,而象KR-12那样的钛酸酯、酯交换反应的活性低,没有初期粘度效应,但酯交换反应可随着时间逐渐进行,这样不但初期的分散性良好,而且填充量可大为增加。在涂料中可利用钛酸酯偶联剂的酯交换机制来交联固化饱和聚酯和醇酸树脂,从而可得到一种不泛黄的材料(因为不含不饱和结构),由于酯交换作用可以表现触变性,因此有较高酯交换活力的KR-9S具有触变性效果,TTS也有一定程度的酯交换能力。

功能区3

OX--连接钛中心的基团。这一部位的OX基团随基结构不同,对钛酸酯的性能有不同影响,例如羧基可增加与半极性材料的相溶性,磺酸基具有触变性,砜基可增加酯交换活性,磷酸酯基可提高阻燃性,聚氯乙烯的软化性;焦磷酸酯基可吸收水份,改进硬质聚氯乙烯的冲击强度,亚磷酸酯基可提高抗氧性,降低聚酯或环氧树酯中的粘度等。

功能区4

R---热塑性聚合物的长链纠缠基团,钛酸酯分子中的有机骨架。

偶联剂 钛酸酯偶联剂大全

由于存在大量长链的碳原子数提高了和高分子体系的相溶性,引起无机物界面上表面能的变化,具有及应力转移的功能,产生自润滑作用,导致粘度大幅度下降,改善加工工艺,增加制品的延伸率和撕裂强度,提高冲击性能,如果R为芳香基,可提高钛酸酯与芳烃聚物的相溶性。(www.61k.com]

功能区5

Y---热固性聚合物的反应基团。

当它们连接在钛的有机骨架上,就能使偶联剂和有机材料进行化学反应而连接起来,例如双键能和不饱和材料进行交联固化,氨基能和环氧树脂交联等。

功能区6

)n它代表钛酸酯的官能度,n可以为1-3,因而能根据需要调节,使它对有机物产生多种不同的效果,在这一点上灵活性要比象硅烷那样的三烷氧基单官能偶联剂大。

从上述六个功能区的作用,可以看出钛酸酯偶联剂具有很大的灵活性和多功能性,它本身既是偶联剂,也可以是分散剂、湿润剂、粘合剂、交联剂、催化剂等、还可以兼有防锈、抗氧化、阻燃等多功能;

选用注意事项在选用偶联剂之前,应首先测定所用填充剂的含湿性,根据含湿状态和前述各类钛酸酯的特性决定具体品种,干燥填充剂宜用单烷氧基型,潮湿填充剂可选螯合型或单烷氧基焦磷酸型。在选用偶联剂时还应考虑聚合物的熔点,结晶度、分子量、极性、芳香性、脂脚性、共聚结构等,对于热固性聚合物还要考虑到其固化温度和固化机理。

填充剂的形状、比表面、湿含量、酸碱性、化学组成等都可影响偶联效果。一般粗粒子填充剂偶联效果不及细粒子好但对超微细(如CaCO3≥2000目)填充剂效果则有相反现象。

偶联剂的用量,一般为处理物重量的0.5--3%,推荐使用量为0.8---1.5%。其用量与效果并非是正比关系,量太多则偶联剂过剩反而使性能下降,(在塑料中使拉伸、抗冲击等指标下降,在涂料中,会使附着力大为降低等)量太少,则因包复不完全,效果不显著。所以在应用时要试验出最佳用量,做到既经济又有效。由于钛酸酯偶联剂用量少,为使其发挥应有的效果,必须使它在填料(或颜料等处理物)中均匀地分散,否则,达不到偶联效果。

使用方法

1、混合法

就是把聚合物、填料或颜料及其它助剂和偶联剂直接混合,此法比较简便,不要增加设备和改变原加工工艺,缺点是分散不够理想,因其它助剂与偶联剂有竞争反应。

2、预处理法

先把填料或颜料用偶联剂进行预处理,然后再和聚合物及其它助剂进行加工混合。此法有许多优点,特别适用于聚合物组份比较复杂或加工温度比较高的某些工程塑料,可以防止不必要的副反应发生,偶联剂和填料进行预处理后其分解点就大为提高。

本法又可以分为:

部过热使填料变色而且填充性能下降)。

②湿混合法:单烷氧基型、配位型等偶联剂可以用溶剂油、石油醚、苯醇等溶剂进行稀释使颜料浸泡其中,然后用加热或减压等方法除去溶剂,对于可溶于水的螯合型则用水稀释浸泡,然后去水份。此法偶联比较完全,但在工业生产中耗费太大,经济上不合算。

三 : 高固含量低粘度丙烯酸酯乳液压敏胶的制备 07

第22卷第1I期2010年11月

化学研究与应用

Chemical

ResearchandApplication

V01.22,No.11Nov.,2010

文章编号:1004—1656(2010)11—1450-05

._-_●-

同

Cj

固含量低粘度丙烯酸酯乳液压敏胶的制备

冯小平,李胜华,何

伟,王玲玲

(航天科技集团公司四院四十二所,湖北襄樊441003)

摘要:采用常规种子乳液聚合法合成出了固含量为65%、粘度小于400mPa?S的乳液压敏胶,研究了共聚睢体、乳化剂、引发剂、缓冲剂及种子乳液量对丙烯酸酯共聚物乳液粘度和聚合稳定性的影响。结果表明:含羧基和羟基的功能单体对乳液的粘度和聚合稳定性影响较大;乳液压敏胶粘度随乳化剂量在预乳化液中所占比例增大及种子乳液量的增大而增大,随引发剂过硫酸铵(APS)用量增大而降低,随缓冲剂碳酸氢钠在预乳化液中所占比例增大先增大后减小;乳液压敏胶的聚合凝胶率随乳化剂量在预乳化液中所占比例增大及种

子乳液量降低而减小,当APS为单体量的0.3%,NaHCO,在预乳化液和反应中的比例为2/4时,乳液凝胶率

最低。

关键词:高固含量;丙烯酸酯;压敏胶;乳液聚合中图分类号:0632.51

文献标识码:A

Preparationofemulsionacrylatebasedpressuresensitiveadhesive

withhighsolidcontentandlowviscosity

FENGXiao—ping,LISheng-hua,HEWei,WANG

Ling—ling

(The42nd

InstituteoftheFourth

AcademyofCASC,Hubei,Xiangfan441003,China)

Abstract:Theacrylateemulsionpressuresensitiveadhesivewhichsolid

?s

contentis

65%,andwhichviscosityislessthan400mPa

was

synthesizedwithconventionalsemi—continuousandseededemulsionpolymerizationtechnology.Theeffectofvariousfaetom

copolymerizationmonomer,emulsifier,initiator,buffering

such

as

agent,andthe

amountofseedemulsion

on

thesolid

content

and

viscosityofemulsioncarboxyl

or

acrylatebasedpressuresensitiveadhesiveWasstudied.Theresultsshowedthatfunctionalmonomerswith

on

hydroxylhavesignificantimpactemulsionpolymerizationstabilityandviscosity.TheviscosityWasincreasedwiththe

increaseofemulsifierratiointhepre-emulsionandtheamountofseedemulsion,andwiththedecreaseoftheAPSamount.TheviscosityofemulsionPSA

up

to

were

increasedwiththeincreasingofNaHC03ratiointhepre-emulsion,andthevalueofviscosity

was

went

thebiggestwhen

theNattC03ratiointhepre?emulsionandthereactionflask

1/5.Thegelfraction

wasdecreasedwith

to

theincreaseofemulsifier

ratiointhepre-emulsion.andwiththedecreaseofseedemulsion

content.The

gelfractionc明reach

thesmallestwhenAPSdosageWas0.3%ofmonomermass,orNaHCO,ratiointhepre—emulsionandthereactionflaskWas2/4.

Keywords:highsolid

content;acrylate;pressuresensitiveadhesive;emulsionpolymerization

聚丙烯酸酯乳液型压敏胶具有成本低、使用安全、无污染、聚合时间短、对各种材料都有良好的粘接性、涂膜无色透明等优点,是压敏胶中产量

最高、应用最广的品种,成为20世纪80年代以来我国发展最快的聚合物乳液胶粘剂‘¨。

乳液压敏胶由于以水为介质,干燥速度慢,特

收稿日期:20104M-26;修回日期:2010-07.15

联系人简介:冯小平(1973-),男,硕士,工程师,主要从事乳液聚合研究及压敏胶和复膜胶开发工作,E-mail:sharpen_f@163.com

万方数据

第11期冯小平等:高固含量低粘度丙烯酸酯乳液压敏胶的制备

1451

别是对一些涂胶量大的压敏胶制品,干燥问题尤为突出,因此,在乳液压敏胶应用中,需要提高固含量来解决其干燥问题。

高固含量乳液压敏胶可提高生产设备的利用率、减少运输、储存的费用,加快胶乳的干燥速度、减少上胶工序就可达到产品所要求的厚度旧引。但聚合物乳液的固含量超过50%时,粘度开始随

固含量增加而急剧上升,粘度增高使聚合体系的

混合、传热成为问题【4],因此,在合成高固含量的同时,粘度不能太高,合成难度较大。

本文采用常规种子乳液聚合法,合成了一种固含量大于65%、粘度小于400mPa?s,综合性能良好的乳液压敏胶。

1

实验部分

1.1原料

丙烯酸丁酯(BA)、丙烯酸(AA),工业级,北京东方化工厂;苯乙烯(St),工业级,上海赛科石油化工有限责任公司;丙烯酸?2?羟丙酯(HPA),工业级,北京东方亚科力化工科技有限公司;壬基酚聚氧乙烯(4)醚硫酸铵(DNS-458)、烯丙氧基壬基酚聚氧乙烯(10)醚硫酸铵(DNS-86),工业级,广州双键贸易公司;壬基酚聚氧乙烯(10)醚(OP-10),工业级,德国汉高公司;过硫酸铵(APS),工业级,优耐德引发剂(上海)有限公司;碳酸氢钠(NaHCO,),工业级,湖北双环科技股份有限公司。

1.2乳液压敏胶的制备

将混合单体,部分乳化剂、引发剂和去离子水加入乳化杯中,乳化得预乳化液;将其余的去离子水、乳化剂及引发剂加入5000mL四口烧瓶中,升温至80℃,加入一定量预乳化液,反应30rain后,滴加剩余乳液,预乳化液滴完后,再保温反应1.5h,降温至40℃,调节pH值到7~8,过滤出料,即得丙烯酸酯乳液压敏胶。1.3乳液压敏胶的涂布与测试

1.3.1

聚合凝胶率G的测定聚合结束后用滤

布过滤乳液,将所有凝胶干燥至恒重并称量其质量,由公式(1)计算乳液压敏胶的凝胶率G。

G=Wl/w0×100%(1)

式中W,为干燥至恒重后凝聚物质最,w。为乳

万方数据

液除水后总质量。

1.3.2固含量测定按GB/T2793.1995标准进行测试。

1.3.3粘度测试按照GB/T2794.1995标准用

NDJ一1型旋转粘度计(上海天平仪器厂)在25't2进行测定。

2结果与讨论

2.1单体的选择

高固含量乳液压敏胶由于固含量升高导致粘度很大,粘度大致使乳液聚合过程中物料流动困难,反应物混合不均匀,聚合热难以排除,局部反应浓度过大,反应温度太高,极易产生凝胶,因此,在选择单体时,主要应考虑单体对粘度和聚合稳定性的影响。根据单体均聚物的Tg、在共聚物中的作用及其成本,选用A—BA、B—St、C—AA和D—HPA作为共聚单体。采用正交试验法,选用L,。(45)正交表,进行四水平16组试验,考察了单体对乳液压敏胶聚合稳定性及粘度的影响。正交试验表乳液凝胶率试验结果见表1。

表1正交试验表及实验结果

Tablel

Orthogonalexperinaent

tableandtheexperimentresults

对正交试验结果进行了极差分析,结果见表2。

1452

化学研究与应用

表2正交试验极差分析结果

Table2

theresultsofrangeanalysisoforthogonalexperiment

第22卷

凝胶率

A

B0.8651.1001.37l0.2321.139

C0.4ll0.286O.3712.20l1.915

D1.6640.8800.6040.42l1.243

A335.6328.0261.2

B354.4295.0

粘度

C

303.6

D255.6329.2331.2326.275.6

K.0.242

K2K,K。R

0.630I.4561.2401.214

301.2

377.5260.0117.5

250.5342.5

103.9

317.5

74.4

由表2可见,四种单体对乳液聚合稳定性的

影响主次顺序为:AA>HPA>BA>St,实验的优水

面乳化剂分子之间的距离,又由于非离子型乳化的静电屏蔽作用,大大降低了乳胶粒子表面的静

平分别是:BA为90份,St为15份,AA为2份,HPA为0份;对乳液粘度的影响主次顺序为:AA>St>HPA>BA,实验的优水平分别是:BA为80份,St为10份,AA为4份,HPA为3份。以上两指标单独分析出的优水平不一致,必须根据因素的影响主次,综合考虑。

对凶素AA,其对粘度和凝胶率的影响排第一位,分别取2份和4份,当AA取2份时,粘度比优水平增加了15.8%,当AA取4份时,凝胶率比优水平增加了669.6%,故AA取2份。同理可分析知,BA取90份,St取15份、HPA取0份。

2.2乳化剂的影响

电张力,增大了乳化剂的吸附牢度,使聚合物乳液稳定性增加。但对于高固含量乳液来说,含有非离子乳化剂时,非离子乳化剂与水结合,可形成很厚的水化层,大量的水被固定在乳胶粒周围,导致体系中的自由水减少,另外,水化作用使乳胶粒体积增大很多倍,乳胶粒运动阻力增大,粘度增大。DNS-458和DNS.86除了含有疏水性的壬基酚基外,还含有两类亲水性基团:即由环氧乙烷链组成

的非离子基团和由硫酸根组成的阴离子基团SO。。,所以DNS-458和DNS一86实际上是阴一非离子型

乳化剂。综合考虑乳液聚合稳定性和粘度,选用DNS.86为聚合乳化剂。

改变乳化剂DNS一86在预乳化液与反应瓶中的分配比例,对乳液压敏胶的粘度和凝胶率的影

响见图1。

在乳液聚合中,乳化剂是影响乳液聚合反应

稳定性最重要的因素,对乳液压敏胶的其它性能也有较大影响"】。分别选用了阴离子乳化剂

DNS-458、DNS-86以及它们分别非离子乳化剂OP.10按1:I复合配进行乳液聚合试验,结果见表3。

表3

Table3

乳化剂种类对乳液压敏胶凝胶了和粘度的影响

Effectof

s研t

,一

誉

、-,

ofemulsifier

on

ofemulsionPSA

properties

蒋

誓《==

乳化剂凝胶率(%)粘度(mPa?s)

蓬

DNS-458/OP.10=÷0.428DNS一86/0P.10=÷0.511

ll

740.0605.0

由表3可见,采用复合乳化剂的体系凝胶率

更高,同时粘度也远大于单独用阴离子乳化剂的

图1

预乳化液乳化剂/反J通瓶乳化剂

预乳化液与反应瓶中乳化荆j:e.¥sd对乳液压敏

胶粘度和凝胶率的影响

Fig.1

Effectofemulsifierratiointhepre—emulsionand

on

体系。一般采用阴/非离子复合乳化剂的乳液体

系聚合稳定性高于单独用阴离子或单独用非离子

reactionbottle

乳化剂,因为阴离子乳化剂和非离子型乳化剂分别以双电层结构和水化层使乳液稳定;阴离子和非离子型乳化剂配合使用,既拉大了乳胶粒子表

viscosityandgelfractionofemulsionPSA

由图1可见,随乳化剂DNS一86在反应瓶中所占比例的增加,乳液压敏胶的粘度和凝胶率都增

大。反应瓶中乳化剂比例增大,则在种子乳液聚

万方数据

第11期冯小平等:高固含量低粘度丙烯酸酯乳液压敏胶的制备

1453

合阶段生成的乳胶粒数目就多,最终使乳液的乳

胶粒粒径变小,乳液粘度就大;乳液粒径变小,在总乳化剂量一定时,乳化剂在乳胶粒表面上的覆

盖率逐渐下降,乳液的聚合稳定性下降,凝胶率

增加。

2.3引发剂用量的影响

在乳液聚合物的工业生产中,常用的是热引发型引发剂过硫酸铵(APs)。APS用量对乳液压敏胶性能的影响如下图2所示。

6O

言』^

毛l

4O

摹

、_,

E

话、一

赵缓

=暑

舞

2O

凑

OO

O.2

O.3

0.4

0.5

0.6

O.7

APS用量(%)

图2

引发荆APs用量对乳液压敏胶粘度和凝胶率的影响

Fig.2

EffectofAPSamount

on

viscosity

andgelfractionofemulsionPSA

由图2可见,随引发剂用量增大,乳液压敏胶的粘度降低,聚合凝胶率则先减小后又增大,当APS用量为单体质量的0.3%时,乳液压敏胶聚合时的凝胶率最小。由于随引发剂AlaS用量增加,反应速率增大,使乳胶粒之间容易发生碰撞聚集,乳液的粒径及粒径分布都变大,粘度减小,凝胶量增大;而APS用量太小,聚合反应太慢造成单体累积,在一定时问聚合反应速率会突然增大,凝胶量

增加。

2.4缓冲剂的影响

引发剂过硫酸铵(AlaS)在引发分解过程中产生HSO。一,对过硫酸盐的热分解起催化作用,出

现“自动加速”现象,影响乳液的聚合稳定性【6J。

防止聚合过程中的“自动加速”现象,一般通过加入缓冲剂来解决。本研究选用碳酸氢钠

(NaHCO,)为缓冲剂,调整碳酸氢钠在预乳化液和

反应瓶中的投料比例进行聚合实验,实验结果见

图3。

由图3可见,随着缓冲剂NaHCO,在预乳化液中所占比例的增大,乳液压敏胶的粘度先增大后

万方数据

减小,凝胶率则先减小后增大,当预乳化液乳化

'

一’

剂/反应瓶乳化剂为i1时,粘度最大,为÷时,凝胶

J

叶

率最小。反应瓶中缓冲剂量太小时,对反应体系pH值的缓冲作用小,反应仍会出现“自动加速”现象,使局部反应热过大,乳胶粒产生聚集,凝胶率增大,同时粘度降低;而反应瓶中缓冲剂量太大,解离出的离子会压迫乳胶粒的双电层,使乳胶粒发生撞合而凝胶,乳胶粒粒径及其分布也变大,粘

度降低。

400

宙

未每

、三

魁F瓢ll!丕型!1

舞

200

0/6

l/5

2/4

3/3

412

5,/l

6/0

预乳化液缓冲剂j反应瓶缓冲剂图3

NaHC03预乳化液与反应瓶中比例对

乳液压敏胶粘度和凝胶率的影响

Fig.3Effectof

NaHC03ratiointhepre-emulsionand

reaction

bottle

on

viscosity

andgelfractionofemulsionPSA

2。5种子乳液量的影响

种子乳液聚合法可克服乳液聚合中的“瞬态”现象,使聚合过程更稳定,是工业生产中最常采用的方法。在种子乳液聚合中,一般先用部分原料制备种子乳液,种子乳液占整个乳液的比例对乳液压敏胶的粘度和聚合稳定性有较大影响,其影

响结果见表4。

表4种子乳液量对乳液压敏胶性能的影响

Table4

Effectof

seededemulsionamount

on

properties

ofemulsionPSA

种子乳液量(%)

2.55.07.510

凝胶率(%)0.251.352.32

凝胶

粘度(mPa?S)

375.0

352.5

325.0

由表4可知,随种子乳液量增大,乳液压敏胶的凝胶率增大,当种子乳液量为10%时,在种子乳液聚合阶段就出现大量凝胶,后期乳液完全凝胶;

量增大,乳胶粒数目增多,在总投料量一定的情况

下,乳液压敏胶的乳胶粒粒径变小,其总表面积变大,当总乳化剂量一定时,乳化剂在乳胶粒表面的

乳液的粘度随种子乳液量增大而降低。种子乳液

1454

化学研究与应用

第22卷

覆盖率降低,使乳胶粒表面的电荷密度减小,乳液的稳定性下降,凝胶率增大;种子乳液量增大,乳液的聚合稳定性降低,乳胶粒之间易聚集成大的乳胶粒,使最终乳液的乳胶粒粒径变大,粘度反而

变小。

3结论

(1)采用常规乳液聚合法合成出了固含量为65%、粘度小于400mPa?s的乳液压敏胶,聚合工艺操作简单,压敏胶力学性能优异;

(2)功能单体对乳液压敏胶的聚合稳定性影

参考文献:

[1]胡红.丙烯酸压敏胶粘剂的应用[J].丙烯酸化工与应

用2000(1):3541.

[2]刘奕,储富祥,赵临五,等.高固含量低粘度丙烯酸乳液

压敏胶研制[J]粘接2000.4:1-3.

[3]王文俊,于在璋,李伯耿,等.高固体含量胶乳的制备方法[J]合成树脂及塑料1995.12:50-54.

[4]吴红梅,郭字,周立岱,等.提高白乳胶固含量因素的探

万方数据

响很大,对粘度也有较大影响,BA取90份,St取

15份、HPA取O份时,凝胶率最小,粘度也不

太高;

(3)乳化剂、缓冲剂和引发剂的用量对乳液压

敏胶粘度和聚合稳定性有很大影响,它们在预乳

化液和反应瓶中的分配比例也影响乳液压敏胶的

聚合凝胶率和粘度。

(4)当乳化剂全部加入预乳化液,引发剂用量

为单体质量的0.3%,NaHC03在预乳化液和反应

,’

瓶中的比例为÷,种子乳液量为总乳液量的2.5%

叶

时,得到的高固含量低粘度乳液性能最好。

讨[J]天津化工2005.3:33-35.

[5]袁才登.乳液胶粘剂[M]北京:化学工业出版社2004.

l:54.

[6]曹同玉,刘庆普,胡金生.聚合物乳液合成原理性能及

应用(第二版)[M]北京:化学工业出版社2007.1:

203.204.

(责任编辑钟安永)

高固含量低粘度丙烯酸酯乳液压敏胶的制备 07_丙烯酸酯乳液

高固含量低粘度丙烯酸酯乳液压敏胶的制备

作者:

作者单位:

刊名:

英文刊名:

年,卷(期):冯小平, 李胜华, 何伟, 王玲玲, FENG Xiao-ping, LI Sheng-hua, HE Wei, WANGLing-ling航天科技集团公司四院四十二所,湖北,襄樊,441003化学研究与应用CHEMICAL RESEARCH AND APPLICATION2010,22(11)

参考文献(6条)

1.胡红 丙烯酸压敏胶粘剂的应用 2000(1)

2.刘奕.储富祥.赵临五.林明涛 高固含量低粘度丙烯酸乳液压敏胶研制 2000(4)

3.王文俊.于在璋.李伯耿 高固体含量胶乳的制备方法 1995

4.吴红梅.郭宇.周立岱 提高白乳胶固含量因素的探讨 2005(2)

5.袁才登 乳液胶粘剂 2004

6.曹同玉.刘庆普.胡金生 聚合物乳液合成原理性能及应用 2007

本文链接:http://d.g.wanfangdata.com.cn/Periodical_hxyjyyy201011021.aspx

四 : 丙烯酸酯胶粘剂:丙烯酸酯胶粘剂-基本信息,丙烯酸酯胶粘剂-用途

通过自由基聚合将甲基丙烯酸酯和氯丁橡胶进行接枝共聚,形成高韧性聚合物,加入补强填料,使丙烯酸酯胶粘剂达到高强度、高韧性,该胶粘剂综合性能优异。

丙烯酸酯胶_丙烯酸酯胶粘剂 -基本信息

中文名称:丙烯酸酯胶粘剂

英文名称:acrylateadhesive(s)

丙烯酸酯胶_丙烯酸酯胶粘剂 -用途

用聚丙烯酸酯为单组分或主要组分的胶粘剂。有热塑性和热固性2种。单组分的没有溶剂,可在室温固化,并有一定的透明性。主要有α-氰基丙烯酸酯胶粘剂和丙烯酸树脂胶粘剂2类。

丙烯酸酯胶_丙烯酸酯胶粘剂 -分类

主要有a-氰基丙烯酸酯胶粘剂和丙烯酸树脂胶粘剂2种。

丙烯酸酯胶_丙烯酸酯胶粘剂 -外观性状

丙烯酸酯胶粘剂

丙烯酸酯胶粘剂绿色液体,及红色液体,主要系有(甲基)丙烯酸单体、橡胶(塑料)和(甲基)丙烯酸酸接枝共聚物组成;它的优点是:双组分,混合方便,搅拌不太均匀也能充分反应,可在常温下使用,固化时间短,粘结强度高。遇明火、高温、强氧化剂有燃烧危险。

丙烯酸酯胶_丙烯酸酯胶粘剂 -丙烯酸与丙烯酸酯的区别

通常说的丙烯酸类的东西,绝大部分是指丙烯酸酯类的化合物,这是大家在表达上的不专业,准确地说是丙烯酸类最为恰当,而结构是丙烯酸酯类。丙烯酸是CH2=CH-COOH,是最基本的化工原料,一般不能用在精细化工的终端产品上,具有很强的酸性,腐蚀性接近盐酸,一般用来合成丙烯酸酯类化合物。丙烯酸酯是丙烯酸与醇反应后得到的,

CH2=CH-COOR(R是烃基)。二者是不同的,丙烯酸酯可以合成很多低聚物和共聚物,这些低聚物或共聚物简称为树脂,即可做涂料、油墨、粘合剂等。所以即可说是丙烯酸类粘合剂,或丙烯酸酯粘合剂。

五 : 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

61阅读提醒您本文地址:

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

丙烯酸酯类 丙烯酸酯类胶黏剂

61阅读提醒您本文地址:

本文标题:丙烯酸酯胶粘剂-丙烯酸酯类胶黏剂61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1