一 : 煤焦油加氢工艺流程说明

工艺流程说明

原料预处理

75~85℃原料煤焦油由缺罐区进料泵P-201A/B送入离心机S-1101进行三相分离。脱除的氨水时入氨水罐,经氨水泵P-1107送出装置。脱除固体颗粒后的煤焦没进入进料缓冲罐V-1101。缓冲罐V-1101液位与流量调节(FIC-1015)串级控制。V-1101中原料油通过装置进料泵P-1101A/B,经过换热器E-1101与减压塔中段循环油换热至147℃,再经过进料过滤器S-101A/B过滤掉固体杂质后,经流量调节(FIC-1017)与精制产物E-1303、E-1301,(E-1301设温度记录调节旁路TRC-3008),(E-1301、E-1303设温度记录调节旁路TRC-3003)。E-1301与E-1303前设过热蒸汽吹扫,(过热蒸汽由流量记录调节FRC-3002控制)换热升温至340℃。再经减压塔进料加热炉F-1101升温至395℃后进入减压塔T-1101。T-1101塔顶气体经空冷器A-1101A~D和水冷器E-1103冷凝冷却至45℃,入回流罐V-1102。减压塔真空由真空泵PK-1101A/B(经压力指示调节PIC-1012)提供。V-1102中液体由减压塔顶油泵P-1102A/B加压。一部分(经流量调节FIC-1010)作为回流,返回减压塔顶。另一部分与热沉降罐V-1103底部污水E-1105A/B、减压塔中段循环油E-1102换热升温至150℃后,送入热沉降罐V-1103沉降脱水后送入加氢精制进料缓冲罐V-1201。(减压塔顶回流罐液位与流量调节FIC-1012串级控制)。塔顶回流罐V-1102水包内污水经减压塔水泵P-1105A/B加压后与塔顶油混合后进入热沉降罐V-1103。(V-1102水包界位由LDIC-1011控制)。减压塔中段油由减压塔中部集油箱抽出,经减压中段油泵P-1103A/B加压,一部分通过E-1102(设温控旁路TIC-1021)、(E-1102进口和E-1101出口设温控旁路TIC-1011)换热降温至178℃,作为中段循环油打入减压塔第二段填料上方(FIC-1007控制流量)和集油箱下方(FIC-1008控制流量),洗涤煤焦油中的粉渣和胶质;另一部分直接送入加氢精制原料缓冲罐V-1201。(中段油液位与流量调节FIC-1005串级控制)。T-1101塔底重油含有大量的粉渣和胶质,不能送去加氢,由减压塔底重油泵P-1104A/B加压,经E-1104产汽(E-1104液位由LIC-1012控制,蒸汽流量通过压力控制PIC-1016调节)降温后,送至装置外沥青造粒设施造粒。(塔底液位由LICA-1009控制。)P-1104A/B设有返塔旁路,提高T-1101)塔釜的防结垢能力。

1

加氢精制

V-1201中的加氢精制原料油由加氢精制进料泵P-1201A/B加压后,与经过换热器E-1304(壳程循环氢进口设流量调节FRC-3001)换热后的循环氢混合,经E-1302(壳程精制原原料油进口设温控调节TICA-3001与旁路实现分程控制)换热后,进入精制进料加热炉F-1201加热至315℃(初期),进入串联的三台加氢精制反应器R-1201A/B/C(R-1201A进口设循环氢微调入口,TICA-2011串级控制R-1201A入口温度)对原料脱硫、脱氮、脱氧和烯烃饱和。三台反应器的各床层温度由精制循环氢压缩机K-1402来的冷氢控制(R-1201A一、二床层间:TICA-2021;R-1201B入口:TICA-2029;R-1201B一、二床层间:TICA-2096;R-1201B二、三床层间:TICA-2035;R-1201C入口:TICA2043;R-1201C一、二床层间:TICA-2102;R-1201C二、三床层间:TICA-2049)。R-1201A入口反应压力控制在16.8MPa。410℃(初期)高温的反应产物经过换热器E-1301、E-1302、E-1303管程与原料油及精制原料换热至260℃送往高低压分离系统。

开工期间,开工柴油自罐区来,经流量控制FIC-2029入加氢精制进料加热器E-1201管程加热后,进入精制进料缓冲罐V-1201。(E-1201壳程进口蒸汽流量控制FIC-2030与E-1201管程出口温控TIC-2118串级控制)。

加氢裂化

V-1202中的加氢裂化原料油由加氢裂化进料泵P-1202加压后,与经E-1308(壳程循环氢进口设流量调节FRC-3003)换热后的循环氢混合后,经E-1307(壳程精制原原料油进口设温控调节TICA-3012与旁路实现分程控制)换热再进入裂化加热炉F-1202加热至365℃,进入串联的两台加氢裂化反应器R-1202A/B(R-1202A进口设循环氢微调入口,TICA-2010串级控制R-1202A入口温度)。R-1202A入口温度通过调整入口循环氢温度和流量控制。两台反应器的床层温度通过补充的冷氢控制。(R-1202A一、二床层间:TICA-2063;R-1202A二、三床层间:TICA-2069;R-1202B入口:TICA2077;R-1202B一、二床层间:TICA-2083;R-1202B二、三床层间:TICA-2089)。反应压力控制在16.8MPa。402℃(初期)高温的反应产物经过E-1307、E-1308、E-1309管程换热后,再经A-1302与E-1310降温至45℃进入裂化冷高分V-1305。

2

开工期间,开工柴油自罐区来,经流量控制FIC-2027入加氢精制进料加热器E-1202管程加热后,进入精制进料缓冲罐V-1202。(E-1202壳程进口蒸汽流量控制FIC-2028与E-1201管程出口温控TIC-2117串级控制)。

高低压分离

加氢精制反应产物经过E-1301、E-1302、E-1303管程分别与减压塔进料(一次)、加氢精制反应进料(二次)和减压塔进料(三次)换热,降温至260℃,入精制热高分罐V-1301进行气液分离。热高分罐V-1301的液体,减压后排入热低分罐V-1302,气体经E-1304与循环氢换热,再经E-1305与精制冷低分油换热后,再由空冷器A-1301A/B和水冷器E-1306冷却到43℃,入精制冷高分罐V-1303再次进行气液分离。(V-1301、V-1303液位由罐底出料装置的单回路液位控制调节LICAS-3002A/B、LICAS-3007A/B控制,并设有低低液位报警联锁关阀)。其间,为避免反应产生的铵盐堵塞空冷器,于空冷器入口前注入脱氧(脱盐)水。精制热低分罐(V-1302)底部设汽提段和汽提蒸汽,脱除热低分油中的硫化氢,顶部为汽液分离空间。(精制热低分罐V-1302液位由罐底出料设置的单回路液位控制调节LIC-3005控制),精制热低分罐的液体,减压后进入精制分馏塔(T-1502)。精制热低分顶部气体减压后进入精制稳定塔(T-1501)。精制冷高分罐V-1303的液体,减压后排入冷低分罐V-1304。(V-1304液位由罐底出料设置的单回路液位控制LIC-3010控制,罐顶气相管线设有单回路压力控制调节PIC-3006控制)。V-1303气体进精制循环氢压缩机K1402入口的精制循环氢缓冲罐V-1402。精制冷低分罐(V-1304)的液体,经E-1305与精制热高分罐(V-1301)顶部气体换热升温至180℃后进入精制稳定塔(T-1501)。精制冷低分罐底部设有分水包,(排水管线设置了单回路界位控制调节LDICA-3011控制)。含有铵盐的污水排入污水管网。

加氢裂化反应产物经过E-1307A~D、E-1308、E-1309,分别与裂化反应进料、裂化循环氢、裂化冷低分油换热,降温至185℃,再由裂化产物空冷器A-1302和水冷器E-1310冷却到43℃,入裂化冷高分罐V-1305进行气液分离。(V-1305液位由罐底出料装置的单回路液位控制调节LICAS-3009A/B控制)。其间,为避 3

免反应产生的铵盐堵塞空冷器,在空冷器入口前间断注入脱氧(或脱盐)水。冷高分罐V-1305的液体,减压后排入裂化冷低分罐V -1306。(V-1306液位由罐底出料设置的单回路液位控制LIC-3016控制,罐顶气相管线设有单回路压力控制调节PIC-3007控制)。V-1305气体进裂化循环氢压缩机K-1403的裂化循环氢缓冲罐V-1403。裂化冷低分罐的液体经E-1309与裂化反应产物换热升温至180℃后进入裂化稳定塔(T-1504)。裂化冷低分罐底设有分水包(排水管线设置了单回路界位控制调节LDICA-3001控制)。含有铵盐的污水排入污水管网。 精制分馏

来自精制高低压分离系统的热低分气直接送入稳定塔T-1501第四层塔盘的上部,冷低分油送入第四层塔盘的下部。T-1501塔顶气体通过水冷器E-1501冷凝冷却至40℃,进入稳定塔回流罐V-1501。V-1501气体排入脱硫系统,(通过采出量PIC-5001控制)。液体则经稳定塔顶回流泵P-1501作为全回流送回T-1501塔顶。(V-1501液位与塔顶回流组成串级控制FIC-5001)。V-1501底部设分水包,(水包界位设单回路控制LDIA-5003)。脱除轻组分的稳定塔T-1501底部液体,通过E-1503与T-1502塔底油换热后送入分馏塔T-1502进一步分离。塔底液与塔底采出流量组成串级控制回路FIC-5002控制塔底液位。T-1501塔底再沸器E-1502的热源为T-1502塔底来的循环尾油,再沸器返塔温度约272℃。(再沸器返塔温度由设置在再沸器热介质管线和旁路上的分程温度控制系统TIC-5008控制。)

来自高低压分离系统的精制热低分油与精制稳定塔底油混合后送入精制分馏塔T-1502,T-1502塔顶气体经空冷器A-1501A/B冷凝冷却至70℃,进入分馏塔回流罐V-1502。V-1502为常压操作,几乎没有气体排放。V-1502液体经石脑油泵P-1504A/B加压后,一部分作为回流送回T-1502塔顶(塔顶温度由回流流量和塔顶温度组成串级回路FIC-5012控制),一部分与裂化分馏塔顶油混合作为石脑油产品经E-1504冷却后送出装置。(V-1502液位由设置在石脑油出装置管线上的单回路液位控制LICA-5006控制)V-1502的水相由分水包排出(设置在排水管线上的单回路液位控制调节LDICA-5007控制水包界位),通过泵P-1505送至注水系统回用。柴油馏分由T-1502塔第12层塔盘流出,在柴油汽提塔T-1503(T-1503液位与T-1502柴油采出线流量控制LICA-5005组成串级回路) 4

中经蒸汽汽提,最终由柴油泵P-1503A/B抽出(精制柴油出装置设单回路流量控制FIC-5009),与裂化分馏塔中段柴油混合后,通过柴油空冷器A-1503冷却至50℃,作为产品送出装置。T-1502塔底(液位由未转化油去加氢裂化流量与液位组成的串级控制回路FIC-5003控制)的尾油由尾油泵P-1502A/B分两路送出:一路流量经E-1502换热实现综合能量利用,最后通过再沸炉F-1501升温至385℃返塔;(返塔温度由流量和燃料气压力组成的串级控制回路FICAS-5004控制)另一路流量经E-1503与T-1502塔进料换热,作为加氢裂化的原料送至V-1202。

裂化分馏

来自裂化高低压分离系统的冷低油经E-1309换热后直接送入稳定塔T-1504, T-1504塔顶气体通过水冷器E-1505冷凝冷却至40℃,进入稳定塔回流罐V-1503。V-1504气体排入脱硫系统(通过采出量PIC-5013控制),液体则经裂化稳定塔顶回流泵P-1506作为全回流送回T-1504塔顶(V-1503液位与塔顶回流组成串级控制FIC-5021)。V-1504底部设分水包,(水包界位设单回路控制LDIA-5012)脱除轻组分的稳定塔T-1504底部液体,通过E-1506与T-1505塔底油换热后送入分馏塔T-1505进一步分离。T-1504塔底再沸器E-1506的热源为T-1505塔底用于再沸炉循环油的一路尾油。返塔温度约263 ℃。(再沸器返塔温度由设置在再沸器热介质管线和旁路上的分程温度控制系统TIC-5030控制。)

T-1505塔顶气体经空冷器A-1502冷凝冷却至70℃,进入分馏塔回流罐V-1504。V-1504为常压操作,几乎没有气体排放。V-1504液体(V-1504液位由设置在石脑油出装置管线上的单回路液位控制LICA-5015控制)经石脑油泵P-1509A/B加压后,一部分作为回流送回T-1505塔顶(塔顶温度由回流流量和塔顶温度组成串级回路FIC-5028控制),一部分作为石脑油产品与精制分馏塔顶油混合经E-1504冷却后送出装置。V-1504的水相由分水包排出(设置在排水管线上的单回路液位控制调节LDICA-5016控制水包界位),通过泵P-1510送至注水系统回用。柴油馏分由T-1505塔第12层塔盘流出,在(T-1506液位与T-1505柴油采出线流量控制LICA-5014组成串级回路)柴油汽提塔T-1506中经蒸汽汽提,最终由柴油泵P-1508A/B抽出(裂化柴油出装置设单回路流量控制FIC-5025) 5

与精制柴油混合,通过柴油空冷器A-1503冷却至50℃,作为产品送出装置。T-1505塔底的尾油由尾油泵P-1507A/B分两路送出(液位由未转化油去加氢裂化流量与液位组成的串级控制回路FIC-5018控制):一路流量经E-1506换热实现综合能量利用,最后通过再沸炉F-1502升温至385℃返塔;(返塔温度由流量和燃料气压力组成的串级控制回路FICAS-5027控制)另一路流量经E-1507与T-1505塔进料换热,作为加氢裂化的原料送至V-1202。

6

二 : 煤焦油加氢介绍

煤焦油加氢介绍 煤焦油加氢技术就是采用固定床加氢处理技术将煤焦油所含的S、N等杂原子脱除,并将其中的烯烃和芳烃类化合物进行饱和,来生产质量优良的石脑油馏分和柴油馏分。[www.61k.com]一般煤焦油加氢后生产的石脑油S、N含量均低于50ppm,芳潜含量均高于80%;生产的柴油馏分S含量低于50ppm,N含量均低于500ppm,十六烷值均高于35,凝点均低于-35℃~-50℃,是优质的清洁柴油调和组分。

1、煤焦油加氢技术概述

1.1煤焦油的主要化学反应

煤焦油加氢为多相催化反应,在加氢过程中,发生的主要化学反应有加氢脱硫、加氢脱氮、加氢脱金属、烯烃和芳烃加氢饱和以及加氢裂化等反应: ①加氢脱硫反应

②加氢脱氮反应

③芳烃加氢反应

④烯烃加氢反应

⑤加氢裂化反应

⑥加氢脱金属反应

1.2、影响煤焦油加氢装置操作周期、产品质量的因素

主要影响煤焦油加氢装置操作周期、产品收率和质量的因素为:反应压力、反应温度、体积空速、氢油体积比和原料油性质等。

1.2.1反应压力

提高反应器压力和/或循环氢纯度,也是提高反应氢分压。提高反应氢分压,不但有利于脱除煤焦油中的S、N等杂原子及芳烃化合物加氢饱和,改善相关产品的质量,而且也可以减缓催化剂的结焦速率,延长催化剂的使用周期,降低催化剂的费用。不过反应氢分压的提高,也会增加装置建设投资和操作费用。

1.2.2、反应温度

提高反应温度,会加快加氢反应速率和加氢裂化率。过高的反应温度会降低芳烃加氢饱和深度,使稠环化合物缩合生焦,缩短催化剂的使用寿命。

1.2.3、体积空速

提高反应体积空速,会使煤焦油加氢装置的处理能力增加。对于新设计的装置,高体积空速,可降低装置的投资和购买催化剂的费用。较低的反应体积空速,可在较低的反应温度下得到所期望的产品收率,同时延长催化剂的使用周期,但是过低的体积空速将直接影响装置的经济性。

1.2.4、氢油体积比

氢油体积比的大小主要是以加氢进料的化学耗氢量为依据,描述的是加氢进料的需氢量相对大小。煤焦油加氢比一般的石油类原料,要求有更高的氢油比。原因是煤焦油组成是以芳烃为主,在反应过程中需要消耗更多氢气;另外芳烃加氢饱和反应是一种强放热反应过程,需要有足够量的氢气将反应热从反应器中带走,避免加氢装置“飞温”。

1.2.5、煤焦油性质

煤焦油的性质会影响加氢装置的操作。

氮含量

煤焦油加氢 煤焦油加氢介绍

氮化物主要集中在芳环上,它的脱除是先芳环加氢饱和,后C-N化学键断裂,因此,原料中氮含量的增加,对加氢催化剂活性有更高的要求,同时,反应生成的NH3也会降低反应氢分压,影响催化剂的使用周期和加氢饱和能力。[www.61k.com] 硫含量

原料中的硫在加氢过程中生成H2S,因此,硫含量主要影响反应氢分压,高的硫含量增加,会明显降低反应氢分压,从而影响催化剂的使用周期和加氢饱和能力。 沥青质

沥青质对加氢装置影响主要是造成催化剂结焦、积碳,引起催化剂失活,加速反应器的提温速度,缩短催化剂的使用寿命。

微量金属杂质

原料中含的微量金属杂质主要有Fe、Cu、V、Pb、Na、Ca、Ni、Zn等,这些金属在加氢过程中会沉积在催化剂上,堵塞催化剂孔道,造成催化剂永久失活。

2、煤焦油的加氢结果(举例)

2.1高温煤焦油的重洗油加氢

加氢后产品性质

密度(20℃) /g?cm-3 0.8730 总环烷 80.6

馏程/℃ 其中: 一环 38.2

IBP/10% 120/196 二环 40.4

30%/50% 213/218 三环 2.0

70%/90% 224/232 总芳烃 19.4

95%/EBP 242/274 其中: 一环 18.1

十六烷值 33.1 二环 0.3

由于洗油处于石油中的柴油沸程内,因此洗油加氢后只有一种产品,那就是好的柴油调和组分。由加氢生成的柴油馏分性质可以看出,其密度为0.8730、十六烷值提高为约33,已是很好的柴油调和组分。

2.2高温煤焦油的蒽油加氢

蒽油加氢的产品分布

项目 数据,%

<65℃ 2.51

65~177℃(石脑油馏分) 24.44

>177℃(柴油馏分) 70.74

C5+液收 97.69

蒽油加氢石脑油(65~177℃)的性质

密度(20℃)/g?cm-3 0.786 环烷烃 90.0

辛烷值(RON) 65 C5/C6 0.2/19.0

S/mg×g-1 <0.5 C7/C8 23.4/17.6

N/mg×g-1 <0.5 C9/C10 14.3/13.5

组成分析,% C11 2.0

烷 烃 6.2 芳 烃 3.8

C4/C5 0.2/0.9 C6/C7 1.4/0.8

C6/C7 1.9/1.7 C8/C9 0.6/0.9

C8/C9 0.9/0.5 C10 0.1

C10¬ 0.1 芳 潜,% 88.53

蒽油加氢柴油馏分(>177℃)性质

煤焦油加氢 煤焦油加氢介绍

密度(20℃)/g?cm-3 0.8904 闪点/℃ 56

馏程/℃ 凝点/℃ <-50

IBP/10% 176/213 冷滤点/℃ <-41

30%/50% 226/240 十六烷值 37.8

70%/90% 260/296 S/ <5 g-1?g?

95%/EBP 311/346 N/ <1.0 g-1?g?

从上述表中数据可以看出,石脑油(65~177℃)产品是优质的化工石脑油原料,尤其用作生产“三苯”的重整进料;而柴油馏分(>177℃)则是优质的清洁柴油调和组分。(www.61k.com]

3、煤焦油的加氢结果讨论

3.1原料选择

通过对各种煤焦油原料加氢的分析,为延长加氢装置的运转周期,最大化提高经济效益,煤焦油加氢装置的优化进料为:低温煤焦油(含煤气化焦油)、高温煤焦油的洗油、高温煤焦油的洗油和蒽油的混合物、高温煤焦油的蒽油、中温煤焦油。总之是不含游离炭和无机物的煤焦油有机馏分。

3.2加氢流程选择

通过对各种煤焦油原料加氢的分析,为了从煤焦油中获得优质的石脑油馏分和柴油调和组分,应根据煤焦油加氢装置的进料的不同,选择加氢精制、加氢改质和加氢裂化等不同工艺流程,以满足对产品的要求。

4、煤焦油加氢的经济性

煤焦油加氢技术装置主要包括:煤焦油加氢装置、制氢装置。制氢装置按焦化厂的焦炉煤气作原料制氢来计,以目前市场价格,一套10万吨/年的煤焦油加氢项目投资约16311万元,其中建设投资14300万元。年均销售收入50534 万元,年均总成本费用32392万元,年均所得税后利润 8868万元,投资利润率为81.14 %,静态投资回收期为3.53 年(含建设期1.5年)。各项经济评价指标远好于行业基准值,项目经济效益较好,并具有较强的抗风险能力。是一个利于环境保护、利于煤炭焦化行业深发展、利于目前煤炭综合利用的具有较高经济回报的项目。

61阅读提醒您本文地址:

5、结论

5.1煤焦油加氢装置的优化进料为:低温煤焦油(含煤气化焦油)、高温煤焦油的洗油和蒽油的混合物、高温煤焦油的蒽油、中温煤焦油。

5.2为满足产品要求,煤焦油加氢工艺根据煤焦油性质的不同,可选择加氢精制、加氢改质和加氢裂化等工艺。

5.3煤焦油加氢生产优质石脑油和柴油调和组分项目的经济效益较好,也具有较强的抗风险能力。是一个利于环境保护、利于煤炭焦化行业深发展的项目。

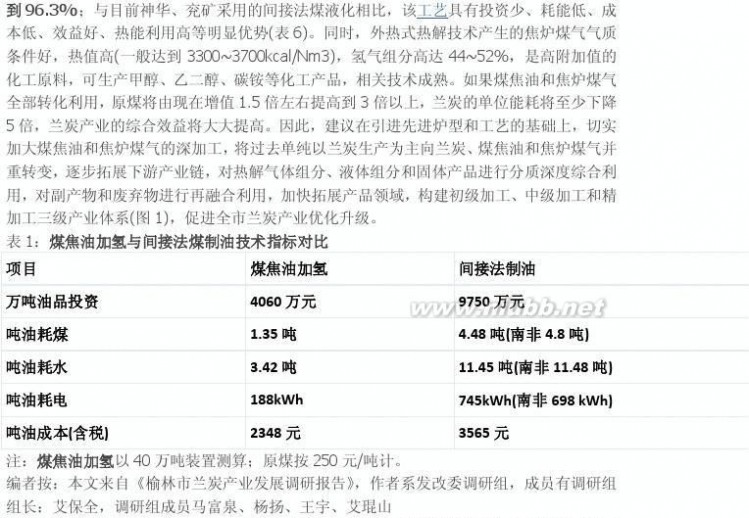

陕煤化神木天元化工公司煤焦油加氢技术经济效益分析

煤热解(干馏)可形成兰炭、煤焦油和焦炉煤气。如何采用煤热解和分质利用及多联产技术,完成固态能源(原煤)向固态(兰炭)、液态(煤焦油—燃料油)、气态(焦炉煤气—化工产品)三种能源的高效转化,实现煤炭的分质利用,是促进兰炭产业升级的关键。目前,中低温煤焦油加氢生产轻油、柴油技术已在榆林实现工业化,陕西煤业化工集团神木天元化工公司50万吨中温煤焦油轻质化项目采用煤热解和“两次加氢,尾油裂化”技术,对煤焦油进行加氢处理生产出合格燃料油、石脑油,2010年3月通过中国石油和化学工业联合会组织的72小时现场考核和技术鉴定,焦化液体产品收率76.8%,加氢装置液体产品收率达

煤焦油加氢 煤焦油加氢介绍

这些数据算是比较老的了,从去年一年来看,锦界天元的50万吨煤焦油加氢(50?还是40?)据说是6.5亿元,月净利润5000万元,相当可观。[www.61k.com)

对煤焦油加工行业将产生巨大影响

61阅读提醒您本文地址:

三 : 煤焦油加氢简介

四 : 煤焦油加氢介绍

煤焦油加氢介绍 煤焦油加氢技术就是采用固定床加氢处理技术将煤焦油所含的S、N等杂原子脱除,并将其中的烯烃和芳烃类化合物进行饱和,来生产质量优良的石脑油馏分和柴油馏分。一般煤焦油加氢后生产的石脑油S、N含量均低于50ppm,芳潜含量均高于80%;生产的柴油馏分S含量低于50ppm,N含量均低于500ppm,十六烷值均高于35,凝点均低于-35℃~-50℃,是优质的清洁柴油调和组分。

1、煤焦油加氢技术概述

1.1煤焦油的主要化学反应

煤焦油加氢为多相催化反应,在加氢过程中,发生的主要化学反应有加氢脱硫、加氢脱氮、加氢脱金属、烯烃和芳烃加氢饱和以及加氢裂化等反应: ①加氢脱硫反应

②加氢脱氮反应

③芳烃加氢反应

④烯烃加氢反应

⑤加氢裂化反应

⑥加氢脱金属反应

1.2、影响煤焦油加氢装置操作周期、产品质量的因素

主要影响煤焦油加氢装置操作周期、产品收率和质量的因素为:反应压力、反应温度、体积空速、氢油体积比和原料油性质等。

1.2.1反应压力

提高反应器压力和/或循环氢纯度,也是提高反应氢分压。提高反应氢分压,不但有利于脱除煤焦油中的S、N等杂原子及芳烃化合物加氢饱和,改善相关产品的质量,而且也可以减缓催化剂的结焦速率,延长催化剂的使用周期,降低催化剂的费用。不过反应氢分压的提高,也会增加装置建设投资和操作费用。

1.2.2、反应温度

提高反应温度,会加快加氢反应速率和加氢裂化率。过高的反应温度会降低芳烃加氢饱和深度,使稠环化合物缩合生焦,缩短催化剂的使用寿命。

1.2.3、体积空速

提高反应体积空速,会使煤焦油加氢装置的处理能力增加。对于新设计的装置,高体积空速,可降低装置的投资和购买催化剂的费用。较低的反应体积空速,可在较低的反应温度下得到所期望的产品收率,同时延长催化剂的使用周期,但是过低的体积空速将直接影响装置的经济性。

1.2.4、氢油体积比

氢油体积比的大小主要是以加氢进料的化学耗氢量为依据,描述的是加氢进料的需氢量相对大小。煤焦油加氢比一般的石油类原料,要求有更高的氢油比。原因是煤焦油组成是以芳烃为主,在反应过程中需要消耗更多氢气;另外芳烃加氢饱和反应是一种强放热反应过程,需要有足够量的氢气将反应热从反应器中带走,避免加氢装置“飞温”。

1.2.5、煤焦油性质

煤焦油的性质会影响加氢装置的操作。

氮含量

氮化物主要集中在芳环上,它的脱除是先芳环加氢饱和,后C-N化学键断裂,因此,原料中氮含量的增加,对加氢催化剂活性有更高的要求,同时,反应生成的NH3也会降低反应氢分压,影响催化剂的使用周期和加氢饱和能力。 硫含量

原料中的硫在加氢过程中生成H2S,因此,硫含量主要影响反应氢分压,高的硫含量增加,会明显降低反应氢分压,从而影响催化剂的使用周期和加氢饱和能力。 沥青质

沥青质对加氢装置影响主要是造成催化剂结焦、积碳,引起催化剂失活,加速反应器的提温速度,缩短催化剂的使用寿命。

微量金属杂质

原料中含的微量金属杂质主要有Fe、Cu、V、Pb、Na、Ca、Ni、Zn等,这些金属在加氢过程中会沉积在催化剂上,堵塞催化剂孔道,造成催化剂永久失活。

2、煤焦油的加氢结果(举例)

2.1高温煤焦油的重洗油加氢

加氢后产品性质

密度(20℃) /g?cm-3 0.8730 总环烷 80.6

馏程/℃ 其中: 一环 38.2

IBP/10% 120/196 二环 40.4

30%/50% 213/218 三环 2.0

70%/90% 224/232 总芳烃 19.4

95%/EBP 242/274 其中: 一环 18.1

十六烷值 33.1 二环 0.3

由于洗油处于石油中的柴油沸程内,因此洗油加氢后只有一种产品,那就是好的柴油调和组分。由加氢生成的柴油馏分性质可以看出,其密度为0.8730、十六烷值提高为约33,已是很好的柴油调和组分。

2.2高温煤焦油的蒽油加氢

蒽油加氢的产品分布

项目 数据,%

<65℃ 2.51

65~177℃(石脑油馏分) 24.44

>177℃(柴油馏分) 70.74

C5+液收 97.69

蒽油加氢石脑油(65~177℃)的性质

密度(20℃)/g?cm-3 0.786 环烷烃 90.0

辛烷值(RON) 65 C5/C6 0.2/19.0

S/mg×g-1 <0.5 C7/C8 23.4/17.6

N/mg×g-1 <0.5 C9/C10 14.3/13.5

组成分析,% C11 2.0

烷 烃 6.2 芳 烃 3.8

C4/C5 0.2/0.9 C6/C7 1.4/0.8

C6/C7 1.9/1.7 C8/C9 0.6/0.9

C8/C9 0.9/0.5 C10 0.1

C10¬ 0.1 芳 潜,% 88.53

蒽油加氢柴油馏分(>177℃)性质

密度(20℃)/g?cm-3 0.8904 闪点/℃ 56

馏程/℃ 凝点/℃ <-50

IBP/10% 176/213 冷滤点/℃ <-41

30%/50% 226/240 十六烷值 37.8

70%/90% 260/296 S/ <5 g-1?g?

95%/EBP 311/346 N/ <1.0 g-1?g?

从上述表中数据可以看出,石脑油(65~177℃)产品是优质的化工石脑油原料,尤其用作生产“三苯”的重整进料;而柴油馏分(>177℃)则是优质的清洁柴油调和组分。

3、煤焦油的加氢结果讨论

3.1原料选择

通过对各种煤焦油原料加氢的分析,为延长加氢装置的运转周期,最大化提高经济效益,煤焦油加氢装置的优化进料为:低温煤焦油(含煤气化焦油)、高温煤焦油的洗油、高温煤焦油的洗油和蒽油的混合物、高温煤焦油的蒽油、中温煤焦油。总之是不含游离炭和无机物的煤焦油有机馏分。

3.2加氢流程选择

通过对各种煤焦油原料加氢的分析,为了从煤焦油中获得优质的石脑油馏分和柴油调和组分,应根据煤焦油加氢装置的进料的不同,选择加氢精制、加氢改质和加氢裂化等不同工艺流程,以满足对产品的要求。

4、煤焦油加氢的经济性

煤焦油加氢技术装置主要包括:煤焦油加氢装置、制氢装置。制氢装置按焦化厂的焦炉煤气作原料制氢来计,以目前市场价格,一套10万吨/年的煤焦油加氢项目投资约16311万元,其中建设投资14300万元。年均销售收入50534 万元,年均总成本费用32392万元,年均所得税后利润 8868万元,投资利润率为81.14 %,静态投资回收期为3.53 年(含建设期1.5年)。各项经济评价指标远好于行业基准值,项目经济效益较好,并具有较强的抗风险能力。是一个利于环境保护、利于煤炭焦化行业深发展、利于目前煤炭综合利用的具有较高经济回报的项目。

5、结论

5.1煤焦油加氢装置的优化进料为:低温煤焦油(含煤气化焦油)、高温煤焦油的洗油和蒽油的混合物、高温煤焦油的蒽油、中温煤焦油。

5.2为满足产品要求,煤焦油加氢工艺根据煤焦油性质的不同,可选择加氢精制、加氢改质和加氢裂化等工艺。

5.3煤焦油加氢生产优质石脑油和柴油调和组分项目的经济效益较好,也具有较强的抗风险能力。是一个利于环境保护、利于煤炭焦化行业深发展的项目。

陕煤化神木天元化工公司煤焦油加氢技术经济效益分析

煤热解(干馏)可形成兰炭、煤焦油和焦炉煤气。如何采用煤热解和分质利用及多联产技术,完成固态能源(原煤)向固态(兰炭)、液态(煤焦油—燃料油)、气态(焦炉煤气—化工产品)三种能源的高效转化,实现煤炭的分质利用,是促进兰炭产业升级的关键。目前,中低温煤焦油加氢生产轻油、柴油技术已在榆林实现工业化,陕西煤业化工集团神木天元化工公司50万吨中温煤焦油轻质化项目采用煤热解和“两次加氢,尾油裂化”技术,对煤焦油进行加氢处理生产出合格燃料油、石脑油,2010年3月通过中国石油和化学工业联合会组织的72小时现场考核和技术鉴定,焦化液体产品收率76.8%,加氢装置液体产品收率达

这些数据算是比较老的了,从去年一年来看,锦界天元的50万吨煤焦油加氢(50?还是40?)据说是6.5亿元,月净利润5000万元,相当可观。

对煤焦油加工行业将产生巨大影响

本文标题:煤焦油加氢-煤焦油加氢工艺流程说明

本文标题:煤焦油加氢-煤焦油加氢工艺流程说明 61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1