一 : 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

61阅读提醒您本文地址:

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

金属加工工艺 金属加工工艺

61阅读提醒您本文地址:

二 : 金属加工工艺

金属加工工艺

制作人:

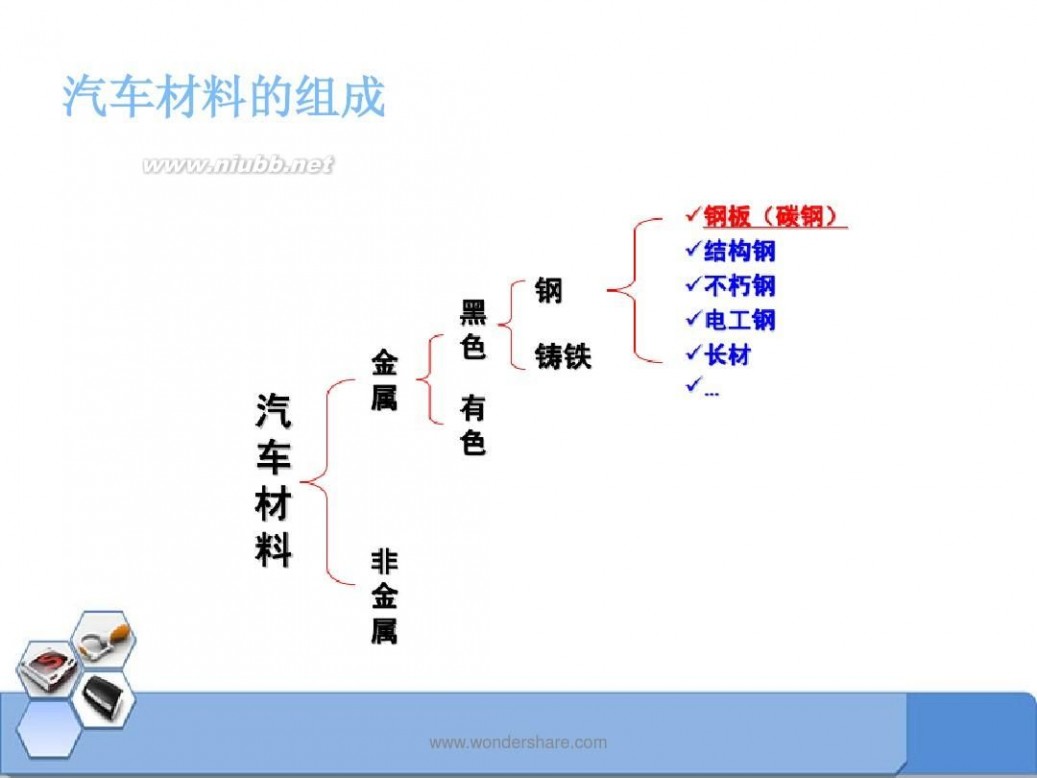

汽车材料的组成

www.61k.com

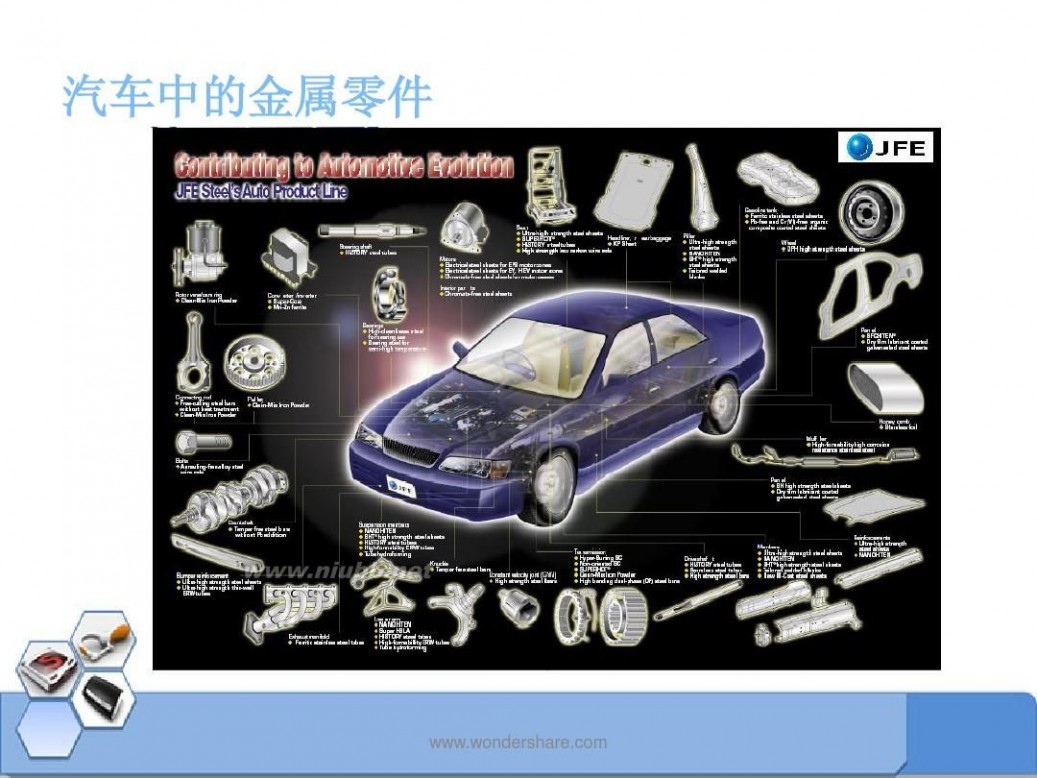

汽车中的金属零件

www.61k.com

汽车金属零件加工工艺

1 2 3 4 5 6 金属铸造 塑性加工 切削加工 金属焊接 热处理 表面处理

www.61k.com

1金属材料的特性

金属材料是金属及其合金的总祢。金属的特性是由金属结合键的性质 所决定的。金属的特性表现在以下几个方面: ①金属材料几乎都是具有晶格结构的固体。 ②金属材料是电与热的良导体。 ③金属材料表面具有金属所特有的色彩与光泽 ④金属材料具有良好的展延性。 ⑤金属可以制成金属间化合物,可以与其他金属或非金属元素在 熔融态下形成合金,以改善金属的性能。

⑥除了贵金属之外,几乎所有金属曲化学性能都较为活泼,易于 氧化而生锈。

www.61k.com

1

金属铸造

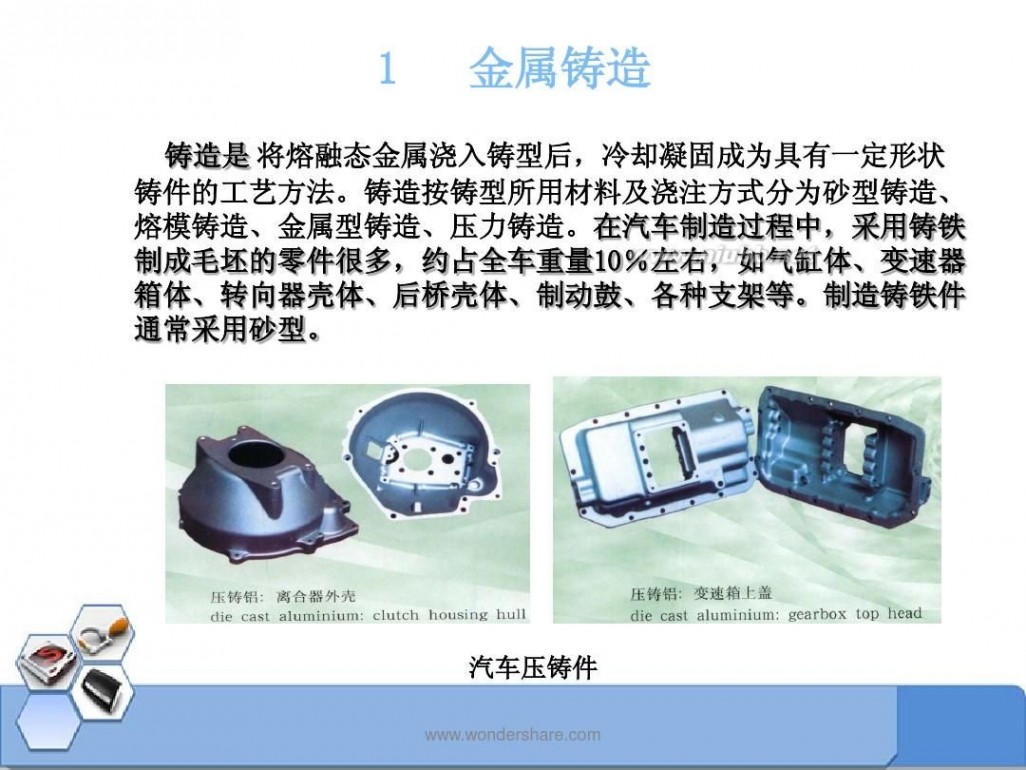

铸造是 将熔融态金属浇入铸型后,冷却凝固成为具有一定形状 铸件的工艺方法。铸造按铸型所用材料及浇注方式分为砂型铸造、 熔模铸造、金属型铸造、压力铸造。在汽车制造过程中,采用铸铁 制成毛坯的零件很多,约占全车重量10%左右,如气缸体、变速器 箱体、转向器壳体、后桥壳体、制动鼓、各种支架等。制造铸铁件 通常采用砂型。

汽车压铸件

www.61k.com

砂型铸造

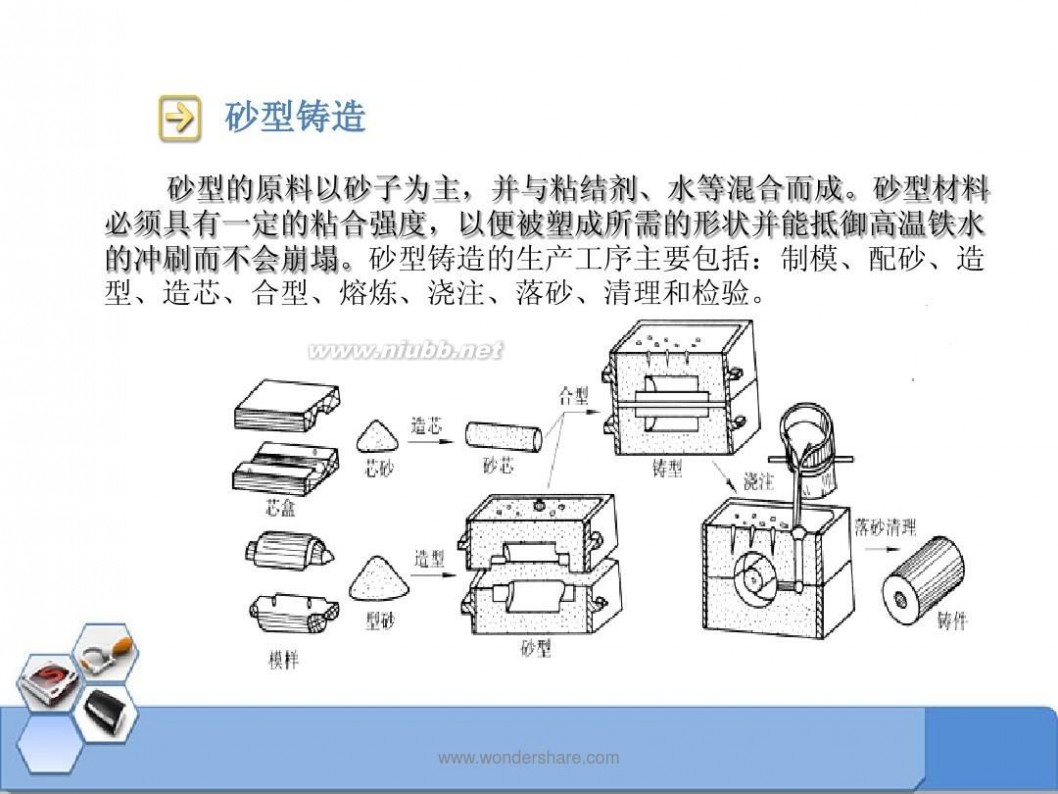

砂型的原料以砂子为主,并与粘结剂、水等混合而成。砂型材料 必须具有一定的粘合强度,以便被塑成所需的形状并能抵御高温铁水 的冲刷而不会崩塌。砂型铸造的生产工序主要包括:制模、配砂、造 型、造芯、合型、熔炼、浇注、落砂、清理和检验。

www.61k.com

熔模铸造

熔模铸造是用易熔材料制成模样,然后再模样上涂耐火材料, 经硬化之后,再将模样熔化,排出型外,获得无分型面的铸型,浇 注即可获得铸件。也称失蜡铸造,是发展较快的一种精密铸造方法。

制造腊模

撒 砂

加热脱腊

成型浇铸

www.61k.com

2

塑性加工

金属的塑性加工主要分为两类:

体积成形:坯料一般为棒材或扁坯,坯料经受很大的塑性

变形,坯料的形状或横截面以及表面积与体积之比发生显

著的变化。 板料成形:坯料是各种板材或用板材预先加工成的中间坯 料,板材的形状发生显著变化,但其横截面形状基本上不 变。

www.61k.com

金属塑性加工分类

轧制 挤压 体积成形 拉拔 锻造

正挤

实心

反挤

复合 空心 挤

剪切 板料成形 弯曲 拉深 胀形

切断 剥皮 剁切 修边

形弯

胀弯

辊弯

www.61k.com

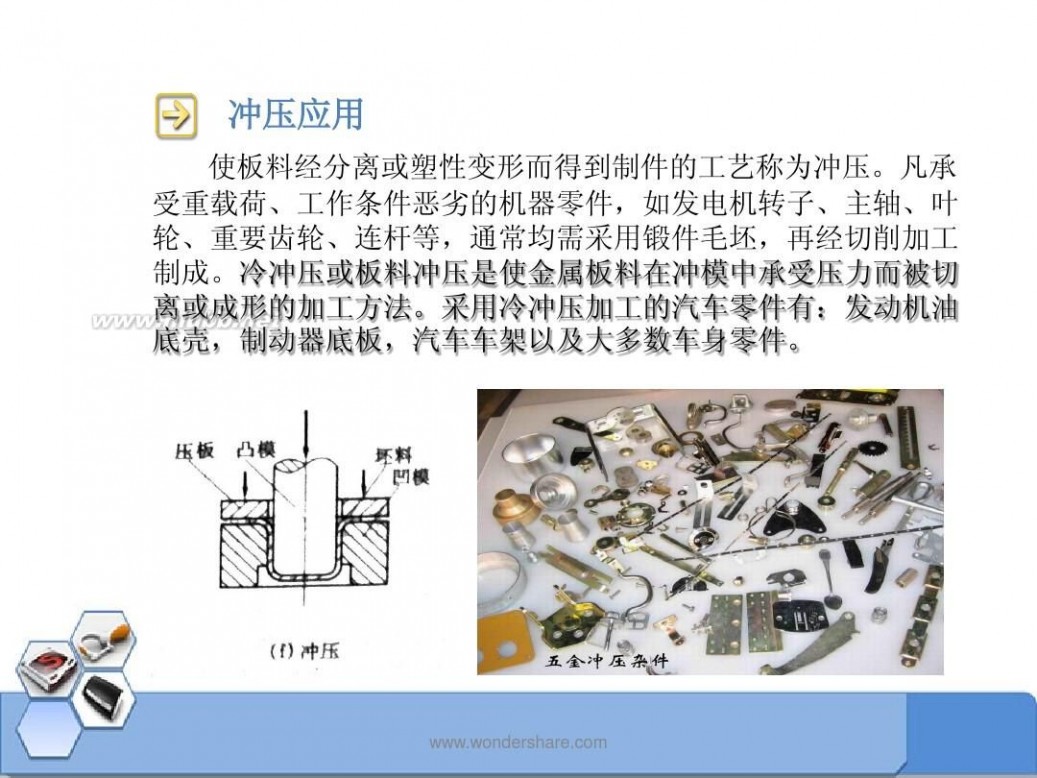

冲压应用

使板料经分离或塑性变形而得到制件的工艺称为冲压。凡承 受重载荷、工作条件恶劣的机器零件,如发电机转子、主轴、叶 轮、重要齿轮、连杆等,通

常均需采用锻件毛坯,再经切削加工 制成。冷冲压或板料冲压是使金属板料在冲模中承受压力而被切 离或成形的加工方法。采用冷冲压加工的汽车零件有:发动机油 底壳,制动器底板,汽车车架以及大多数车身零件。

www.61k.com

挤压应用

坯料在压应力作用下从模具的孔口或缝隙挤出,使之横截面积 减小、长度增加,成为所需制品的加工方法称为挤压。按挤压温度 可分为冷挤、温挤、热挤,适用于加工有色金属和低碳钢等金属材 料。

冷挤压产品

www.61k.com

自由锻

只用简单的通用性工具或在锻造设备的上下砧间直接使坯料变 形而获得所需的几何形状及内部质量的锻件,这种加工方法称为自 由锻。

自由锻 a)完全镦粗 c)中间镦粗 b)端面镦粗 d)水压机用球面板镦粗

www.61k.com

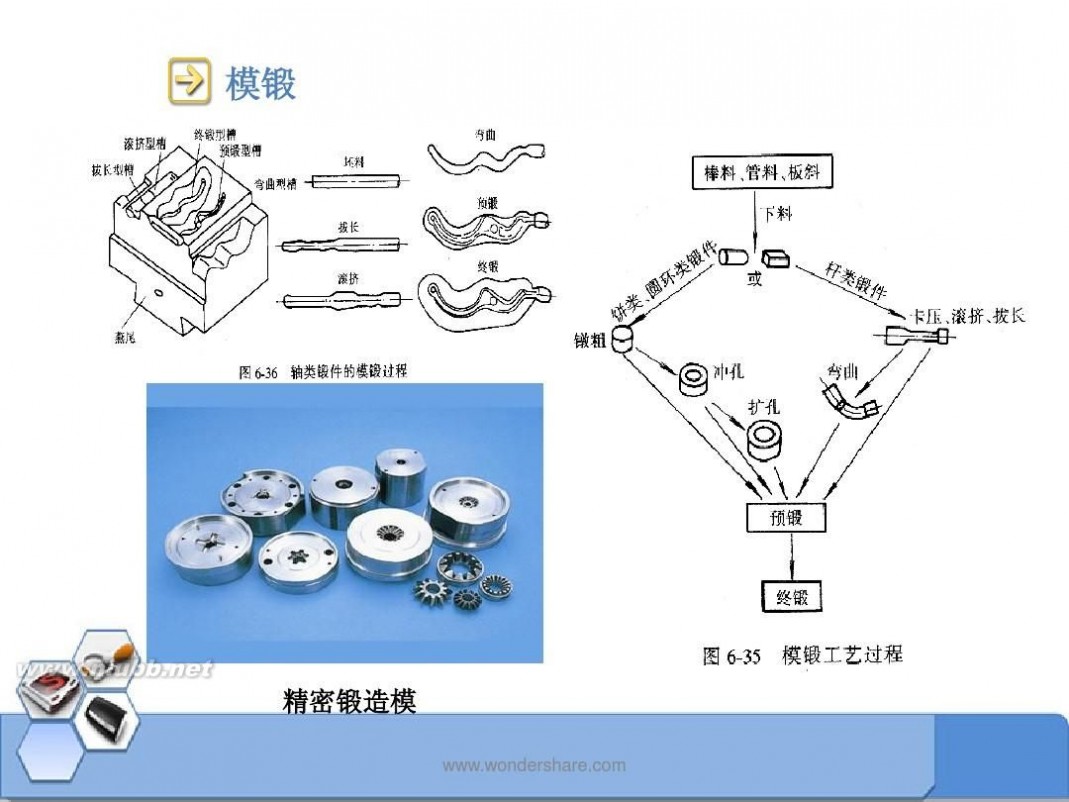

模锻

精密锻造模

www.61k.com

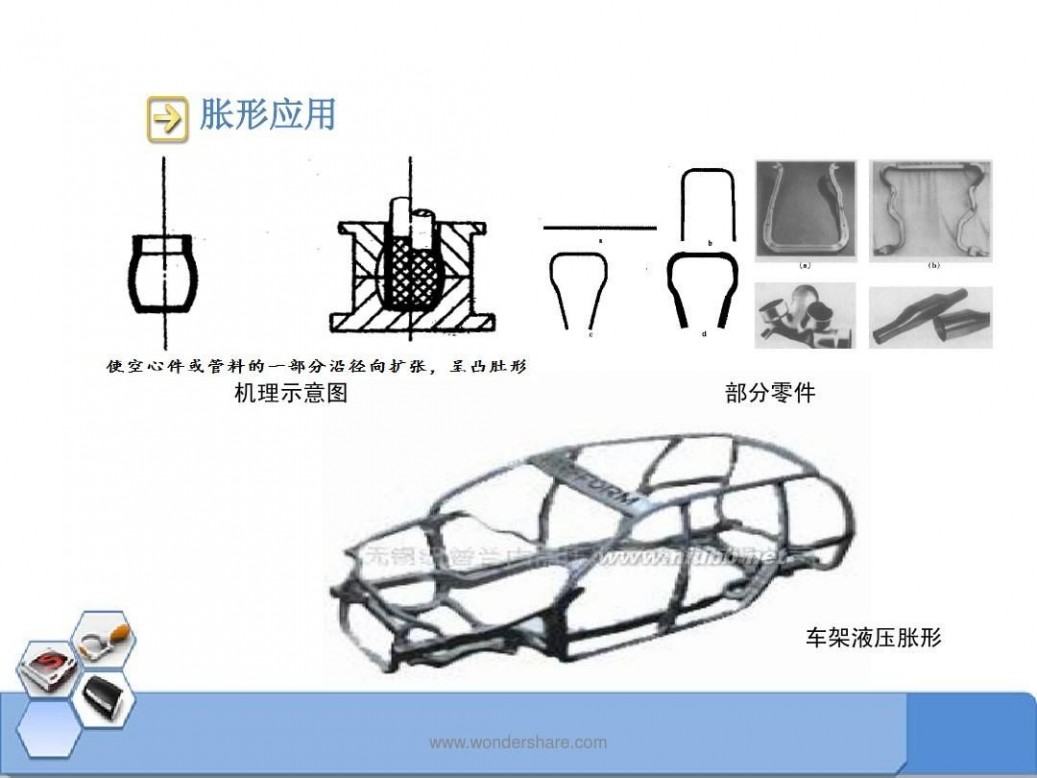

胀形应用

机理示意图

部分零件

车架液压胀形

www.61k.com

3

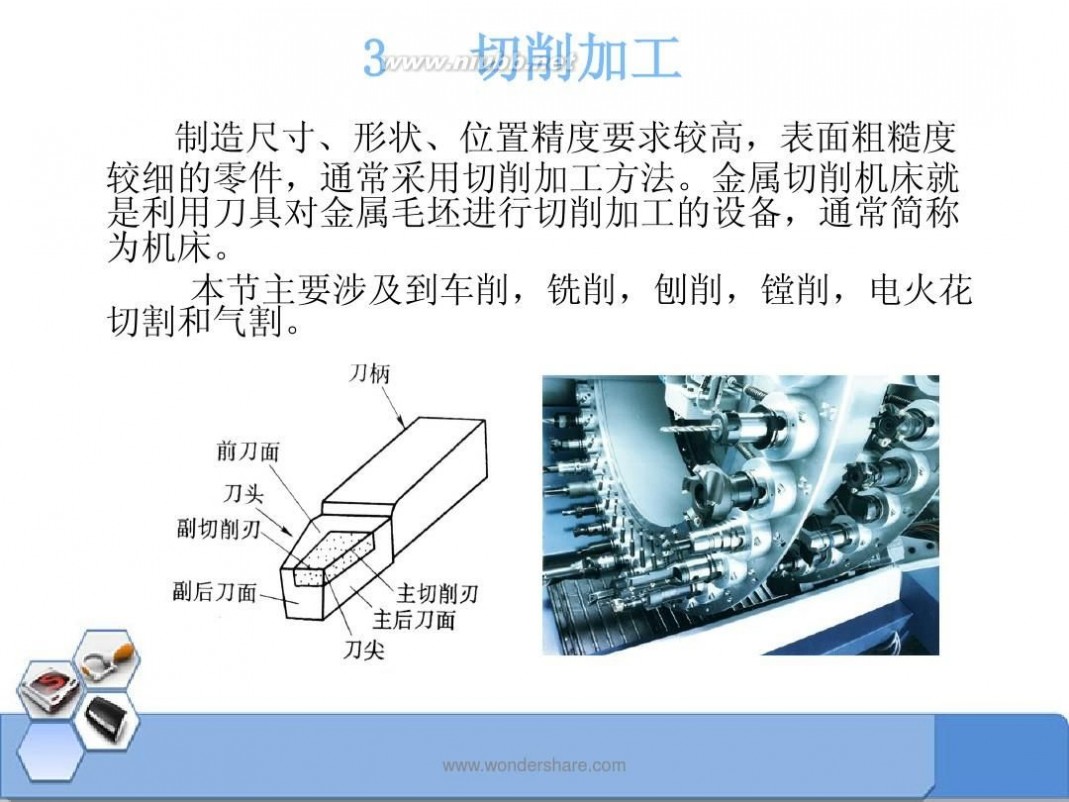

切削加工

制造尺寸、形状、位置精度要求较高,表面粗糙度 较细的零件,通常采用切削加工方法。金属切削机床就 是利用刀具对金属毛坯进行切削加工的设备,通常简称 为机床。 本节主要涉及到车削,铣削,刨削,镗削,电火花 切割和气割。

www.61k.com

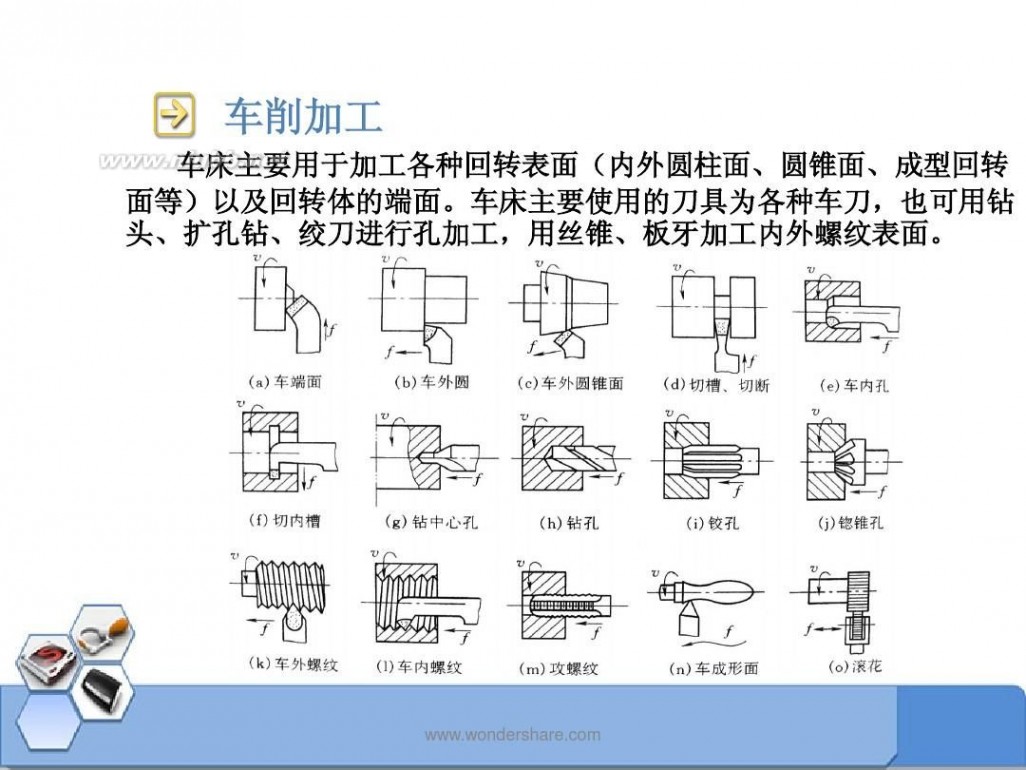

车削加工

车床主要用于加工各种回转表面(内外圆柱面、圆锥面、成型回转 面等)以及回转体的端面。车床主要使用的刀具为各种车刀,也可用钻 头、扩孔钻、绞刀进行孔加工,用丝锥、板牙加工内外螺纹表面。

www.61k.com

铣削加工

铣床可以加工水平面、垂直面、T形槽、键槽、燕尾槽、螺纹、 螺旋槽、分齿零件(齿轮、链轮、棘轮、花键轴)以及成形面等。

www.61k.com

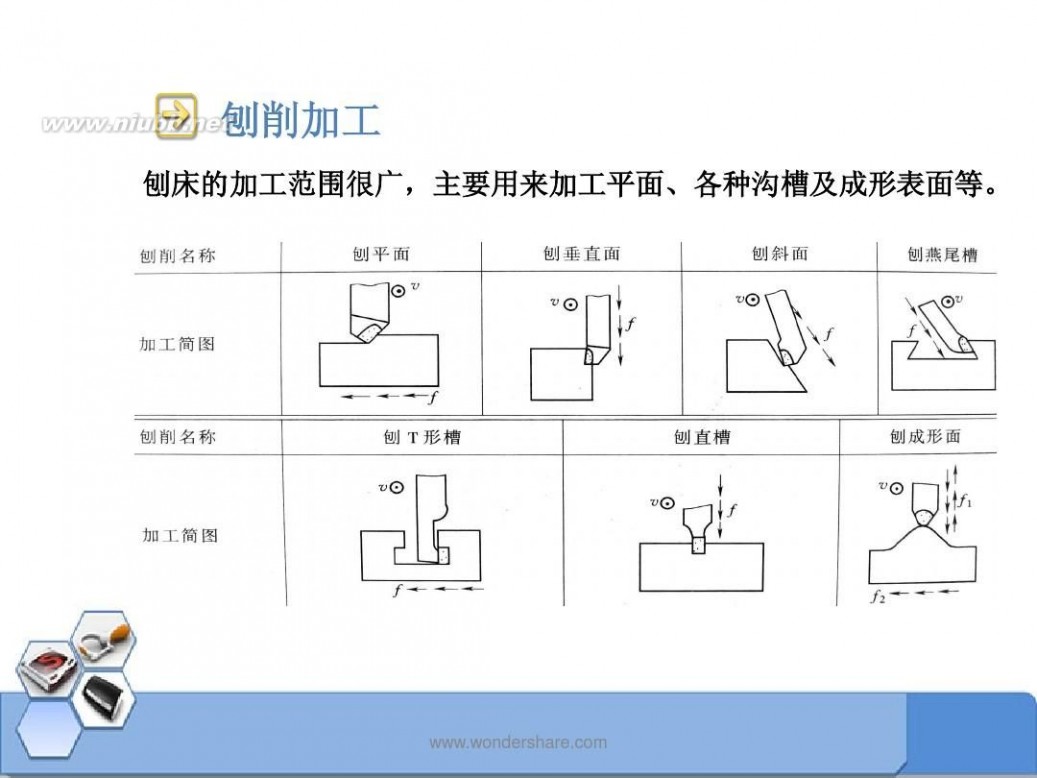

刨削加工

刨床的加工范围很广,主要用来加工平面、各种沟槽及成形表面等。

www.61k.com

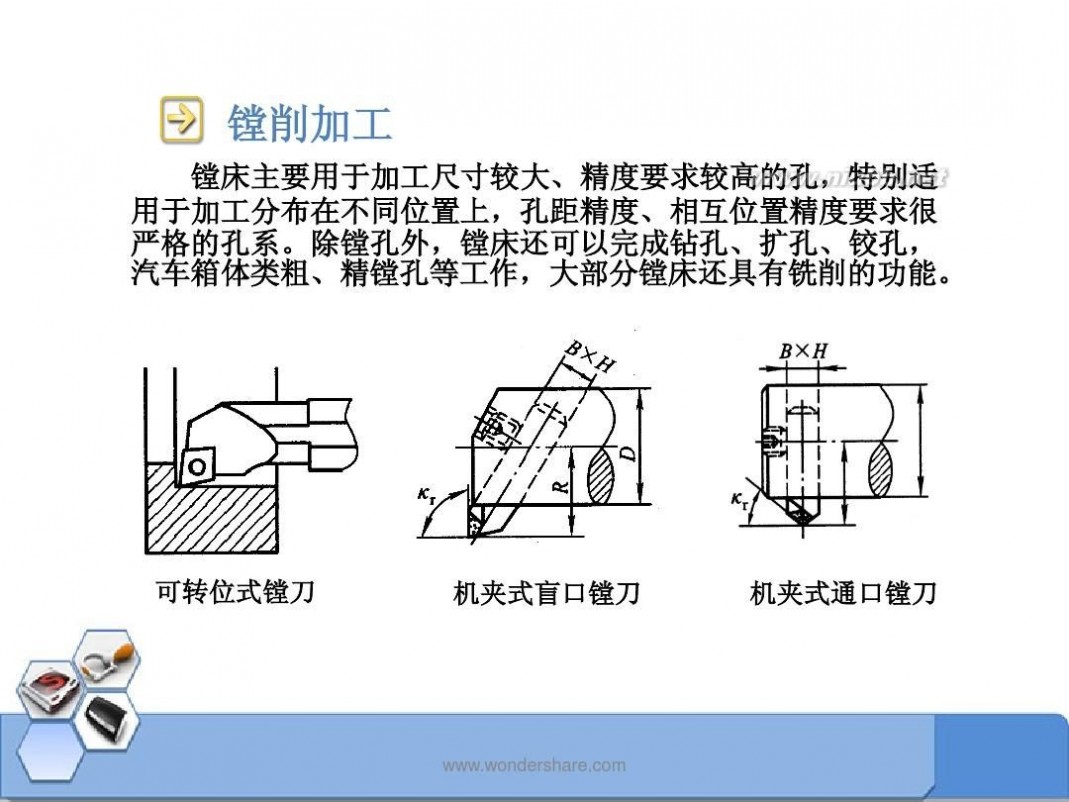

镗削加工

镗床主要用于加工尺寸较大、精度要求较高的孔,特别适 用于加工分布在不同位置上,孔距精度、相互位置精度要求很 严格的孔系。除镗孔外,镗床还可以完成钻孔、扩孔、铰孔, 汽车箱体类粗、精镗孔等工作,大部分镗床还具有铣削的功能。

可转位式镗刀

机夹式盲口镗刀

机夹式通口镗刀

www.61k.com

电火花线切割加工

电火花加工是一种利用电火花放电时产生的腐蚀现象对材料进 行加工的方法。 电火花线切割加工是指在工具电极(电极丝)和工件间施加脉冲电 压,使电压击穿间隙产生火花放电的一种加工方式。

www.61k.com

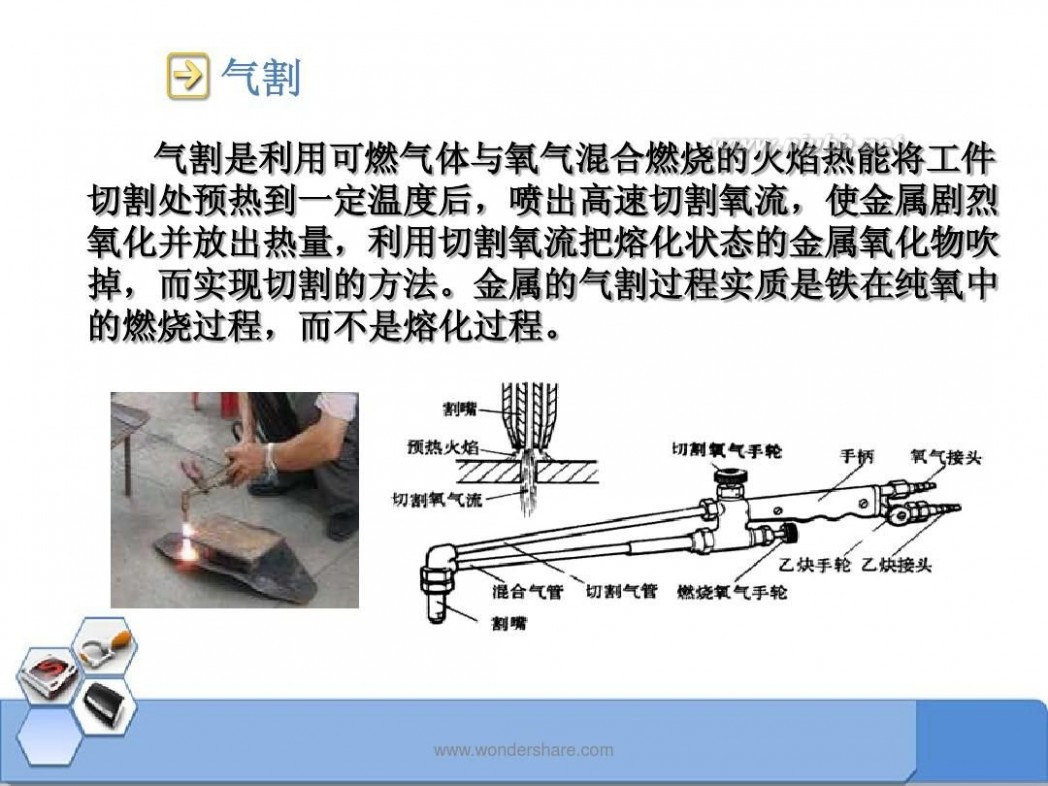

气割

气割是利用可燃气体与氧气混合燃烧的火焰热能将工件 切割处预热到一定温度后,喷出高速切割氧流,使金属剧烈 氧化并放出热量,利用切割氧流把熔化状态

的金属氧化物吹 掉,而实现切割的方法。金属的气割过程实质是铁在纯氧中 的燃烧过程,而不是熔化过程。

www.61k.com

4

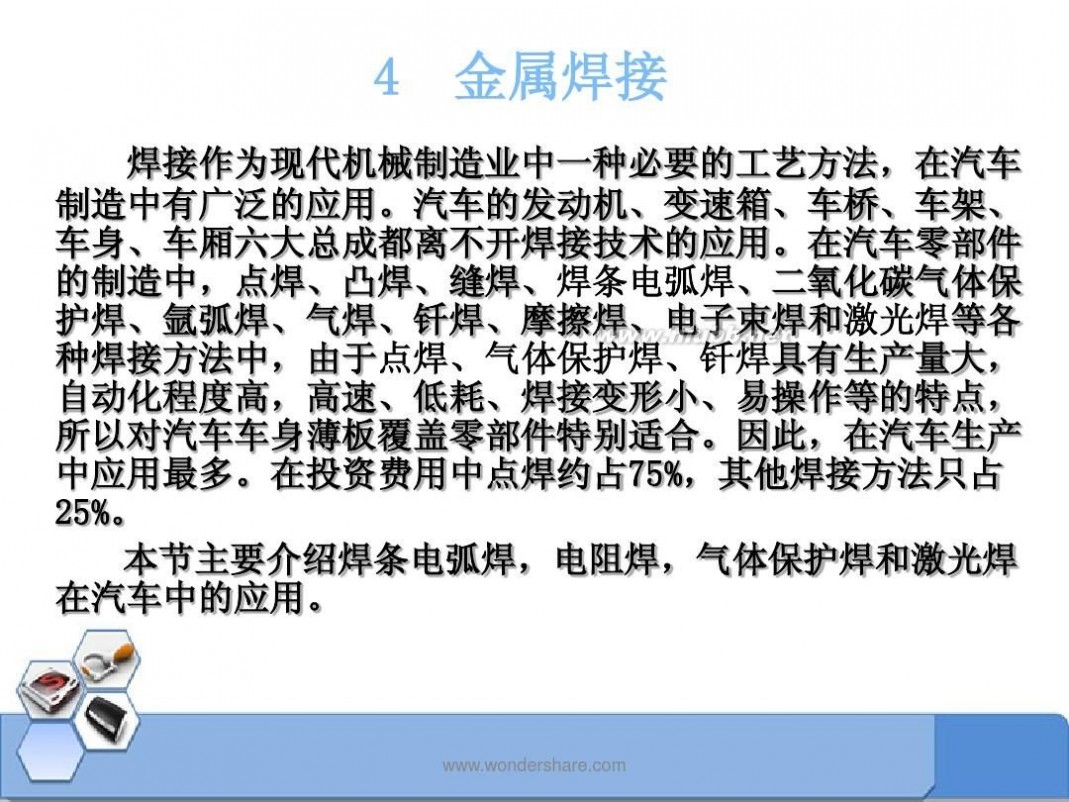

金属焊接

焊接作为现代机械制造业中一种必要的工艺方法,在汽车 制造中有广泛的应用。汽车的发动机、变速箱、车桥、车架、 车身、车厢六大总成都离不开焊接技术的应用。在汽车零部件 的制造中,点焊、凸焊、缝焊、焊条电弧焊、二氧化碳气体保 护焊、氩弧焊、气焊、钎焊、摩擦焊、电子束焊和激光焊等各 种焊接方法中,由于点焊、气体保护焊、钎焊具有生产量大, 自动化程度高,高速、低耗、焊接变形小、易操作等的特点, 所以对汽车车身薄板覆盖零部件特别适合。因此,在汽车生产 中应用最多。在投资费用中点焊约占75%,其他焊接方法只占 25%。 本节主要介绍焊条电弧焊,电阻焊,气体保护焊和激光焊 在汽车中的应用。

www.61k.com

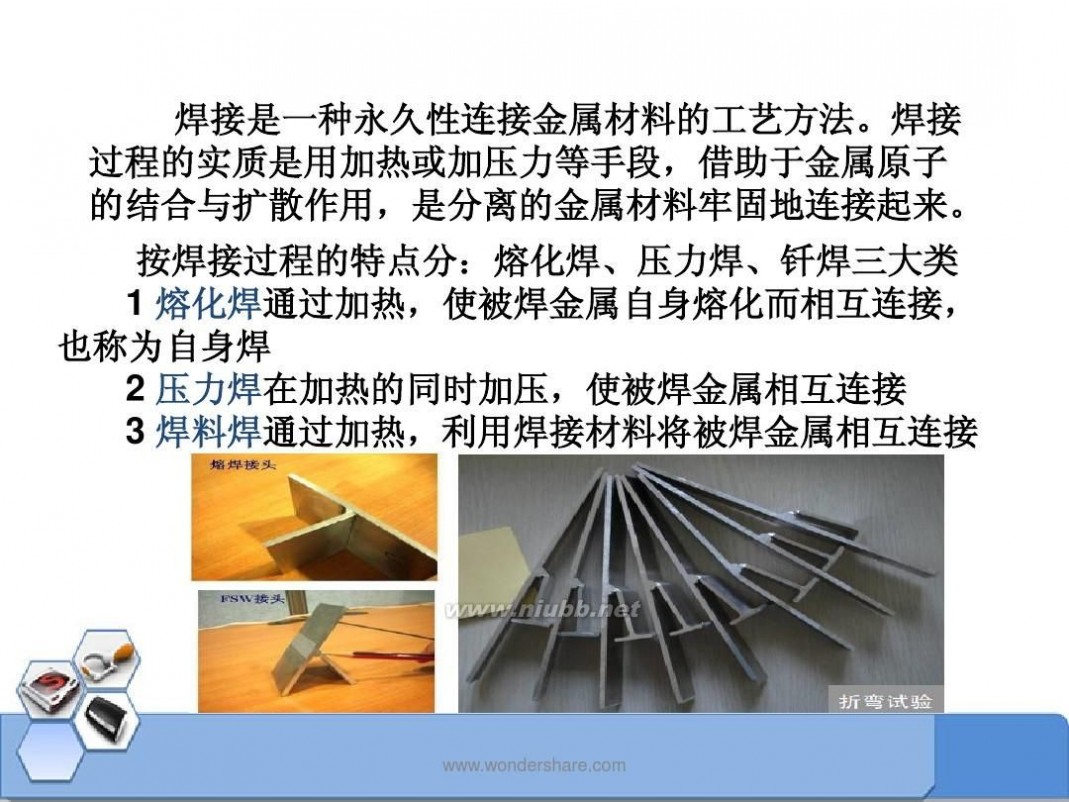

焊接是一种永久性连接金属材料的工艺方法。焊接 过程的实质是用加热或加压力等手段,借助于金属原子 的结合与扩散作用,是分离的金属材料牢固地连接起来。 按焊接过程的特点分:熔化焊、压力焊、钎焊三大类 1 熔化焊通过加热,使被焊金属自身熔化而相互连接, 也称为自身焊 2 压力焊在加热的同时加压,使被焊金属相互连接 3 焊料焊通过加热,利用焊接材料将被焊金属相互连接

www.61k.com

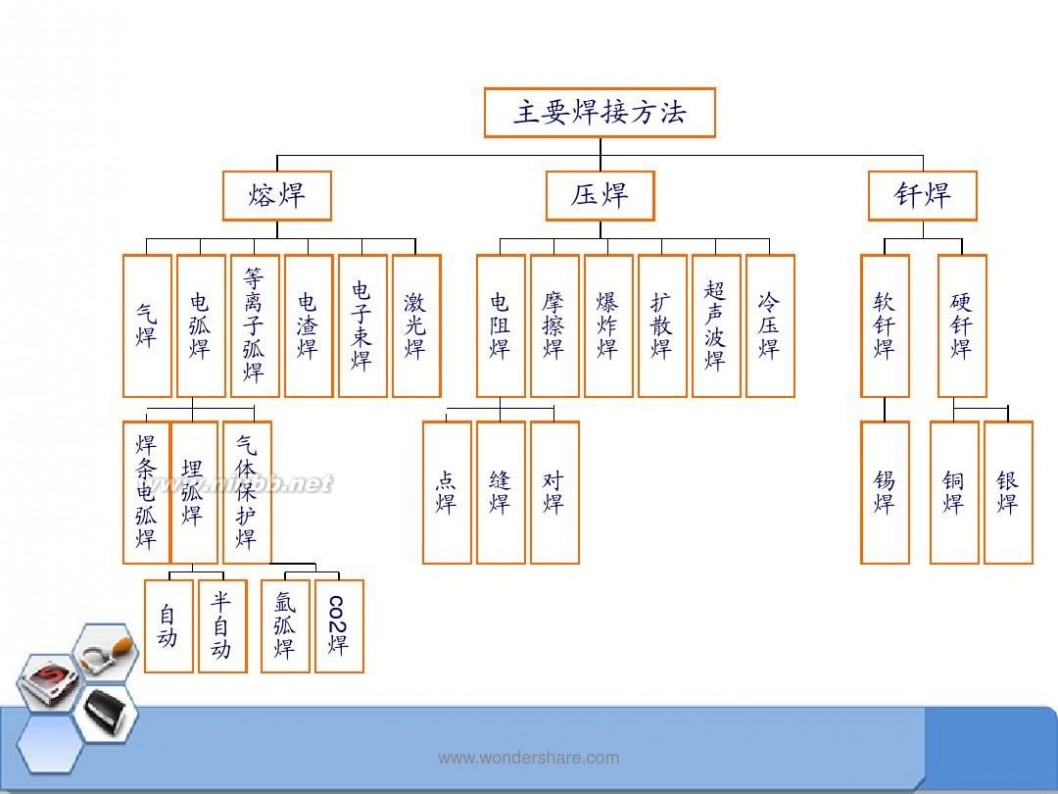

主要焊接方法 熔焊

等 离 子 弧 焊 气 体 保 护 焊 半 自 动 氩 弧 焊 co2 电 子 束 焊

压焊

超 声 波 焊

钎焊

气 焊

电 弧 焊

电 渣 焊

激 光 焊

电 阻 焊

摩 擦 焊

爆 炸 焊

扩 散 焊

冷 压 焊

软 钎 焊

硬 钎 焊

焊 条 埋 电 弧 弧 焊 焊 自 动

点 焊

缝 焊

对 焊

锡 焊

铜 焊

银 焊

焊

www.61k.com

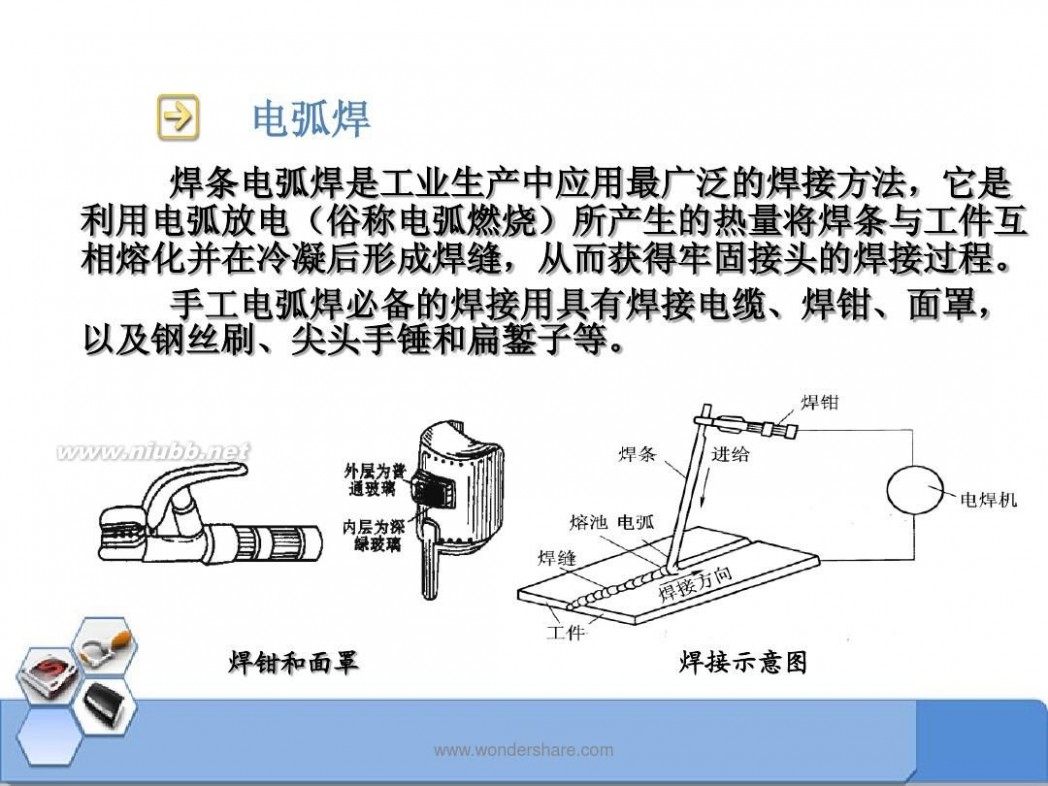

电弧焊

焊条电弧焊是工业生产中应用最广泛的焊接方法,它是 利用电弧放电(俗称电弧燃烧)所产生的热量将焊条与工件互 相熔化并在冷凝后形成焊缝,从而获得牢固接头的焊接过程。 手工电弧焊必备的焊接用具有焊接电缆、焊钳、面罩, 以及钢丝刷、尖头手锤和扁錾子等。

焊钳和面罩

焊接示意图

www.61k.com

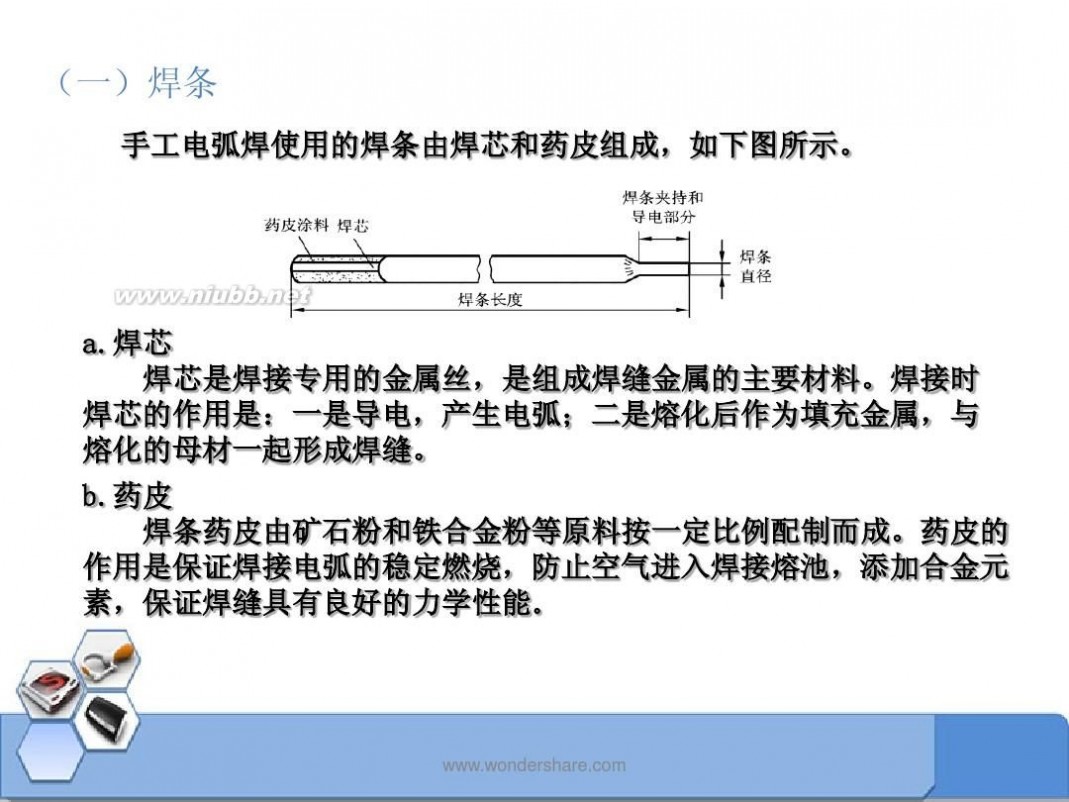

(一)焊条

手工电弧焊使用的焊条由焊芯和药皮组成,如下图所示。

a.焊芯 焊芯是焊接专用的金属丝,是组成焊缝金属的主要材料。焊接时 焊芯的作用是:一是导电,产生电弧;二是熔化后作为填充金属,与 熔化的母材一起形成焊缝。

b.药皮 焊条药皮由矿石粉和铁合金粉等原料按一定比例配制而成。药皮的 作用是保证焊接电弧的稳定燃烧,防止空气进入焊接熔池,添加合金元 素,保证焊缝具有良好的力学性能。

www.61k.com

(二)

焊缝空间位置

按焊缝在空间位置的不同,可分为平焊、立焊、横焊和仰焊四种。

(a)平焊;(b)立焊;(c)横焊;(d)仰焊

(三)手工电弧焊的基本工艺

a. 在焊接前清理焊接表面,以免影响电弧引燃和焊缝的质量。 b.准备好接头形式。坡口的作用是使焊条、焊丝能直接伸入坡口底 部以保证焊透,并有利于脱渣和便于焊条在坡口内作必要的摆动,以 获得良好的熔合。

www.61k.com

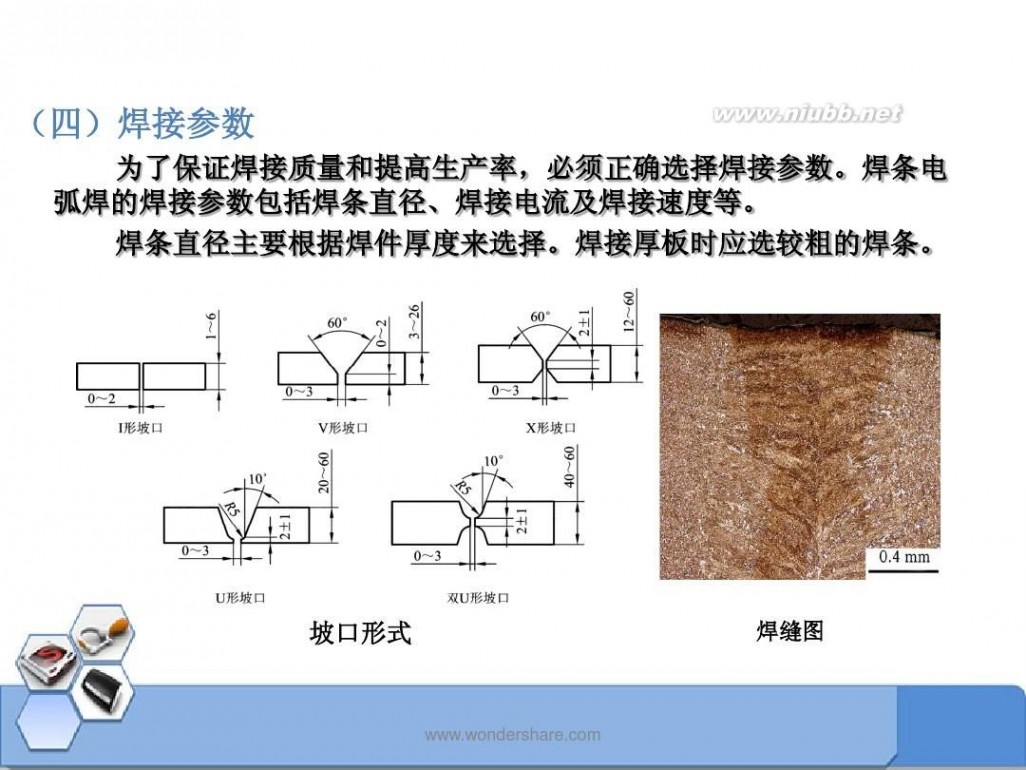

(四)焊接参数

为了保证焊接质量和提高生产率,必须正确选择焊接参数。焊条电 弧焊的焊接参数包括焊条直径、焊接电流及焊接速度等。 焊条直径主要根据焊件厚度来选择。焊接厚板时应选较粗的焊条。

坡口形式

焊缝图

www.61k.com

电阻焊

电阻焊是将被焊工件压紧于两电极之间,并施以电流,利用电流 流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性 状态,使之形成金属结合的一种方法。电阻焊包括点焊、缝焊、对焊 三种,其中点焊和对焊在汽车工业中大量使用。

a.点焊

www.61k.com

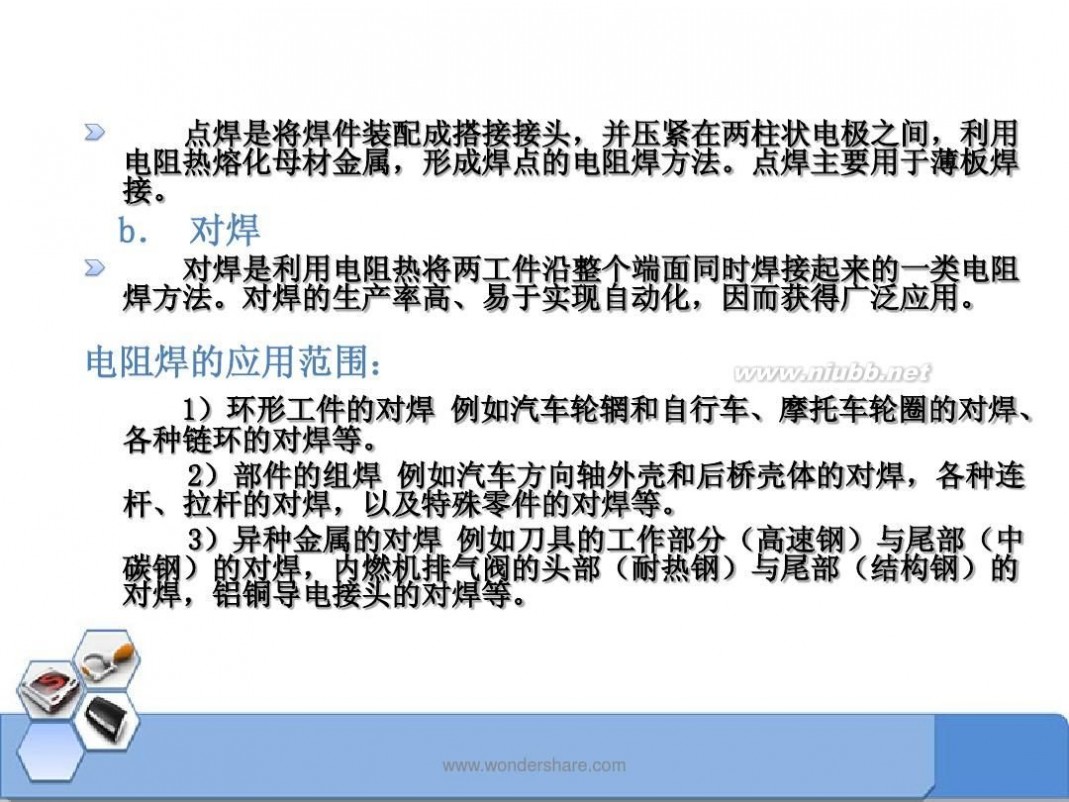

点焊是将焊件装配成搭接接头,并压紧在两柱状电极之间,利用 电阻热熔化母材金属,形成焊点的电阻焊方法。点焊主要用于薄板焊 接。

b. 对焊

对焊是利用电阻热将两工件沿整个端面同时焊接起来的一类电阻 焊方法。对焊的生产率高、易于实现自动化,因而获得广泛应用。

电阻焊的应用范围:

1)环形工件的对焊 例如汽车轮辋和自行车、摩托车轮圈的对焊、 各种链环的对焊等。 2)部件的组焊 例如汽车方向轴外壳和后桥壳体的对焊,各种连 杆、拉杆的对焊,以及特殊零件的对焊等。 3)异种金属的对焊 例如刀具的工作部分(高速钢)与尾部(中 碳钢)的对焊,内燃机排气阀的头部(耐热钢)与尾部(结构钢)的 对焊,铝铜导电接头的对焊等。

www.61k.com

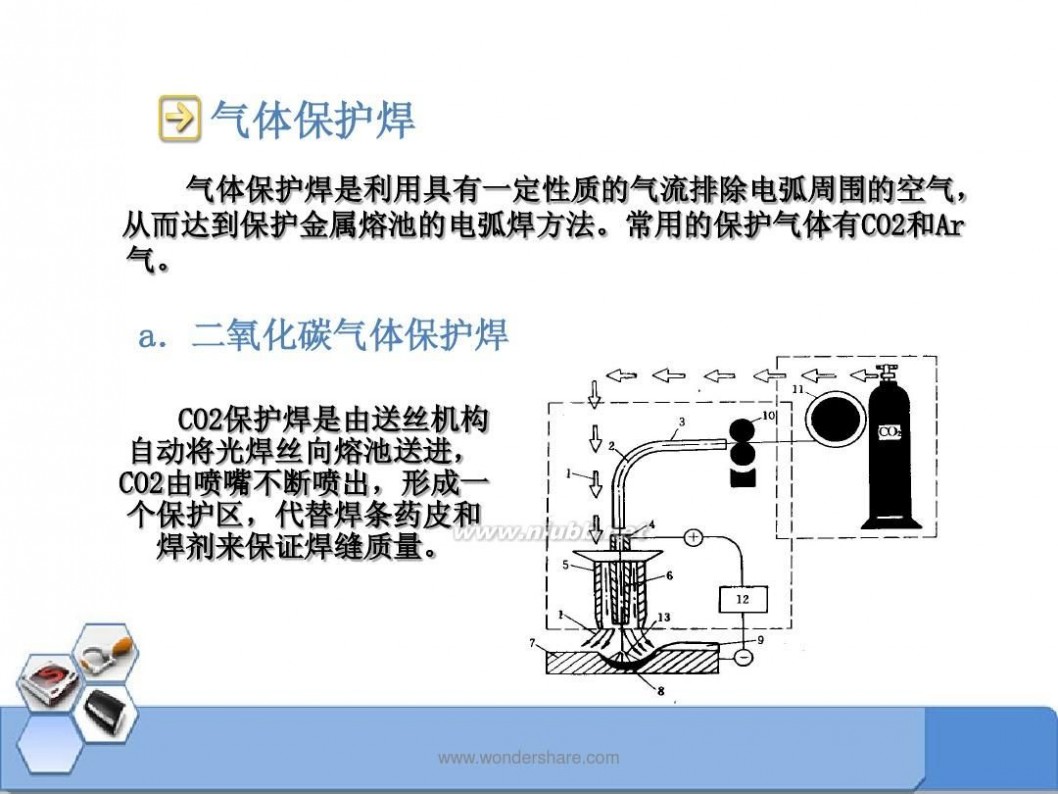

气体保护焊

气体保护焊是利用具有一定性质的气流排除电弧周围的空气, 从而达到保护金属熔池的电弧焊方法。常用的保护气体有CO2和Ar 气。

a.二氧化碳气体保护焊

CO2保护焊是由送丝机构 自动将光焊丝向熔池送进, CO2由喷嘴不断喷出,形成一 个保护区,代替焊条药皮和 焊剂来保证焊缝质量。

www.61k.com

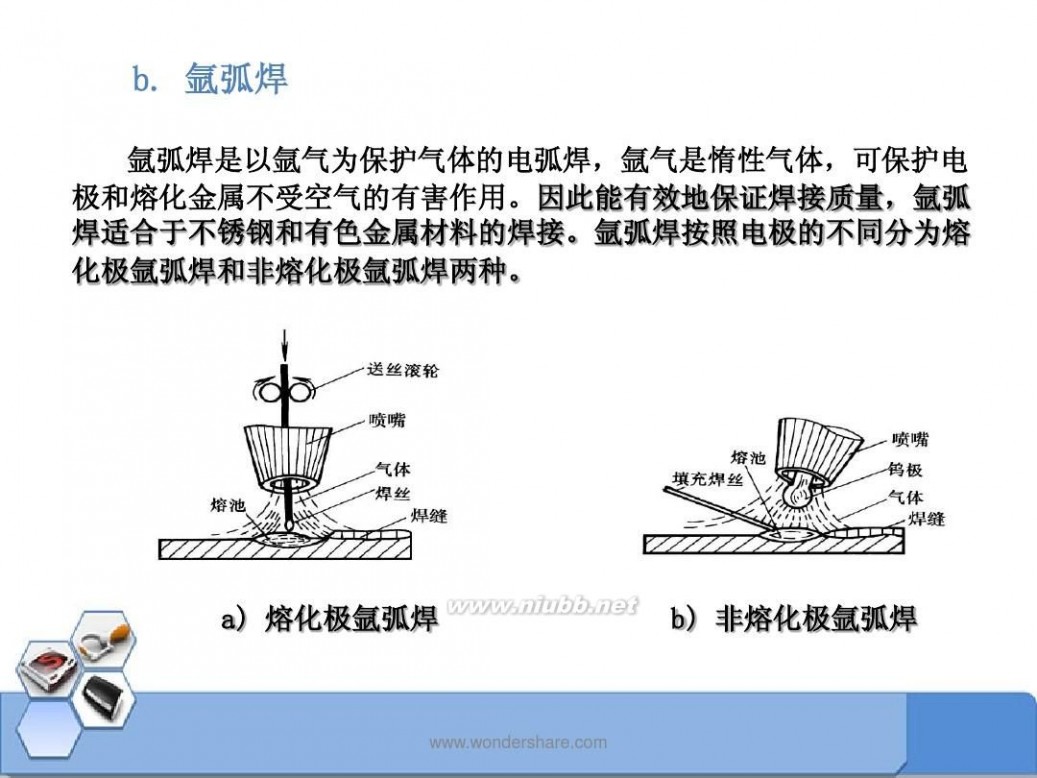

b. 氩弧焊

氩弧焊是以氩气为保护气体的电弧焊,氩气是惰性气体,可保护电 极和熔化金属不受空气的有害作用。因此能有效地保证焊接质量,氩弧 焊适合于不锈钢和有色金属材料的焊接。氩弧焊按照电极的不同分为熔 化极氩弧焊和非熔化极氩弧焊两种。

a) 熔化极氩弧焊

b) 非熔化极氩弧焊

www.61k.com

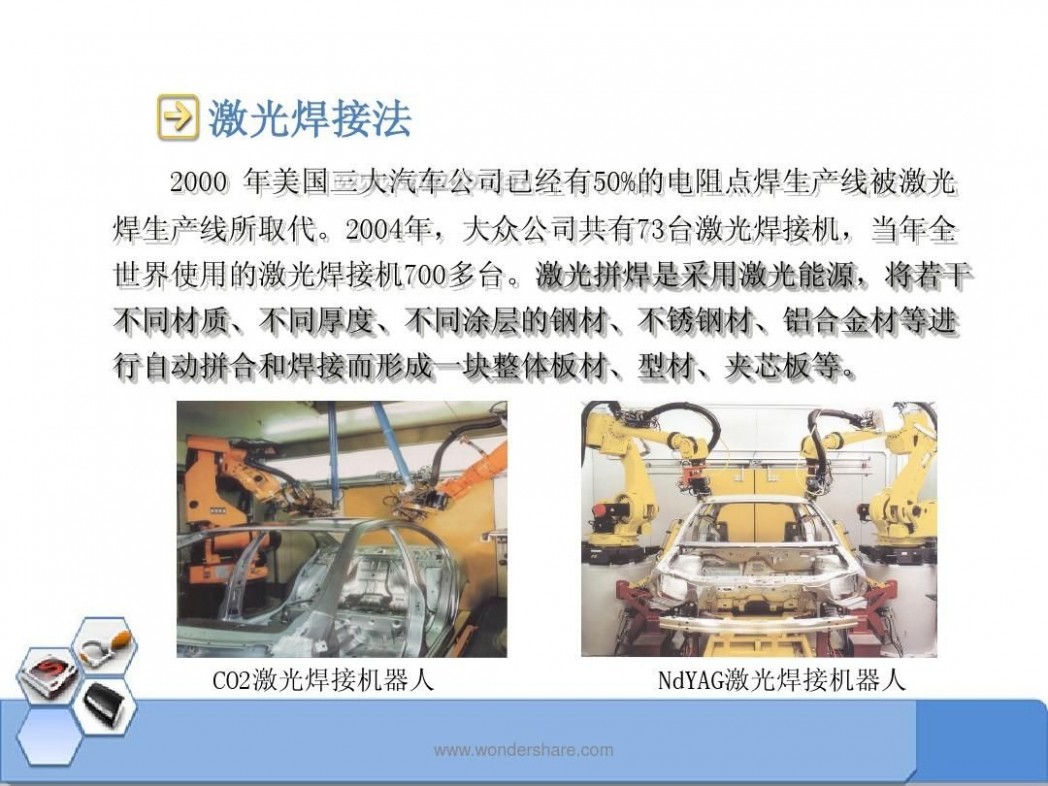

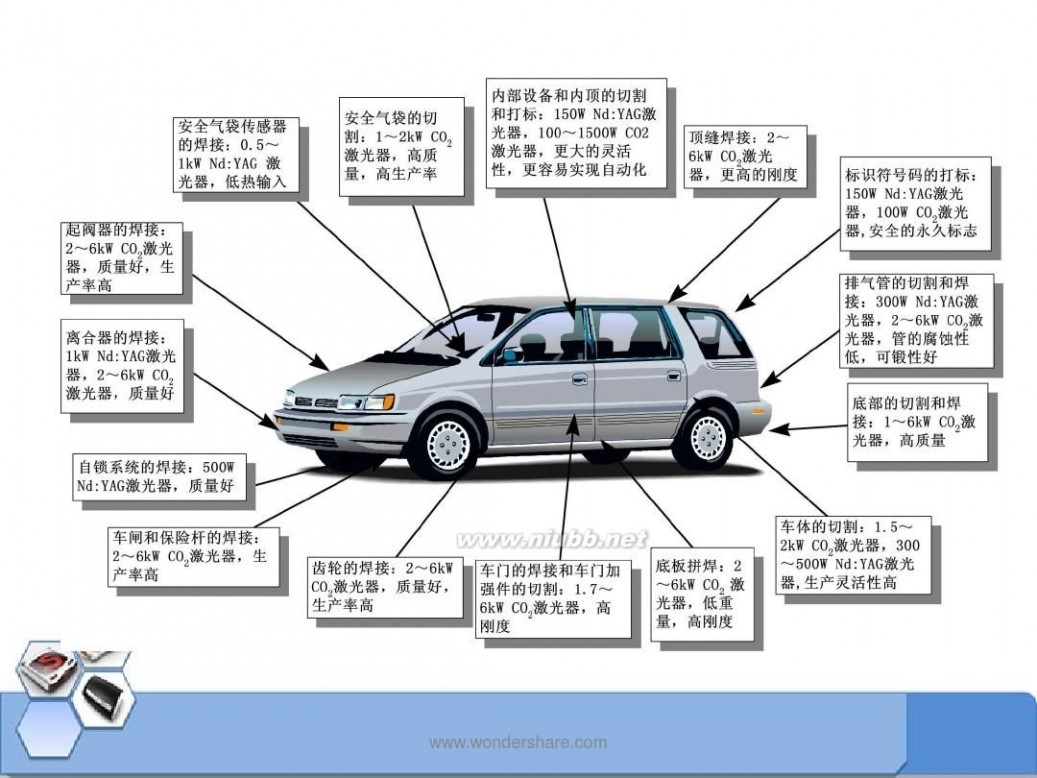

激光焊接法

2000 年美国三大汽车公司已经有50%的电阻点

焊生产线被激光 焊生产线所取代。2004年,大众公司共有73台激光焊接机,当年全

世界使用的激光焊接机700多台。激光拼焊是采用激光能源,将若干

不同材质、不同厚度、不同涂层的钢材、不锈钢材、铝合金材等进 行自动拼合和焊接而形成一块整体板材、型材、夹芯板等。

CO2激光焊接机器人

www.61k.com

NdYAG激光焊接机器人

www.61k.com

激光拼焊技术

激光拼焊的目的:为了降低车身重量,根据车身不同部位 的性能要求,选择钢材等级和厚度不同的钢板,通过激光 裁剪和拼焊技术完成车身某一部位的制造。 激光拼焊的优点:减少零件和模具数量;缩短设计和开发 周期;减少材料浪费;最合理使用不同级别、厚度和性能 的钢板,减少车身重量;降低制造成本;提高尺寸精度; 提高车身结构刚度和安全性。

激光拼焊应用

www.61k.com

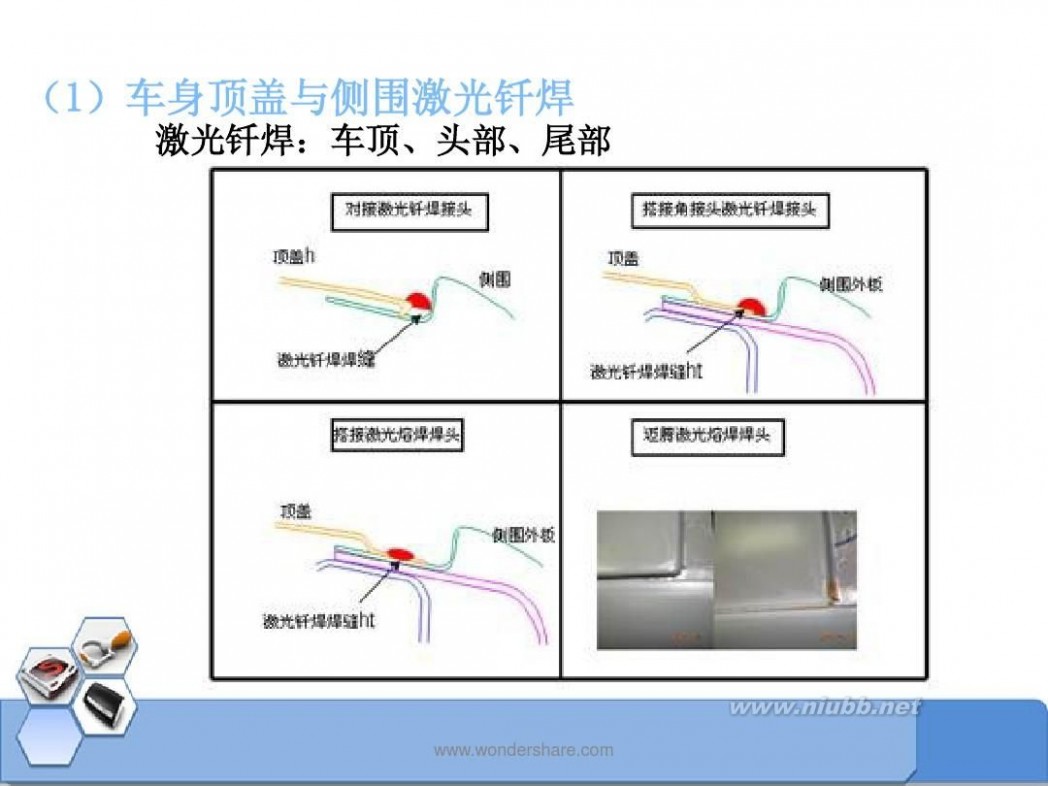

(1)车身顶盖与侧围激光钎焊

激光钎焊:车顶、头部、尾部

www.61k.com

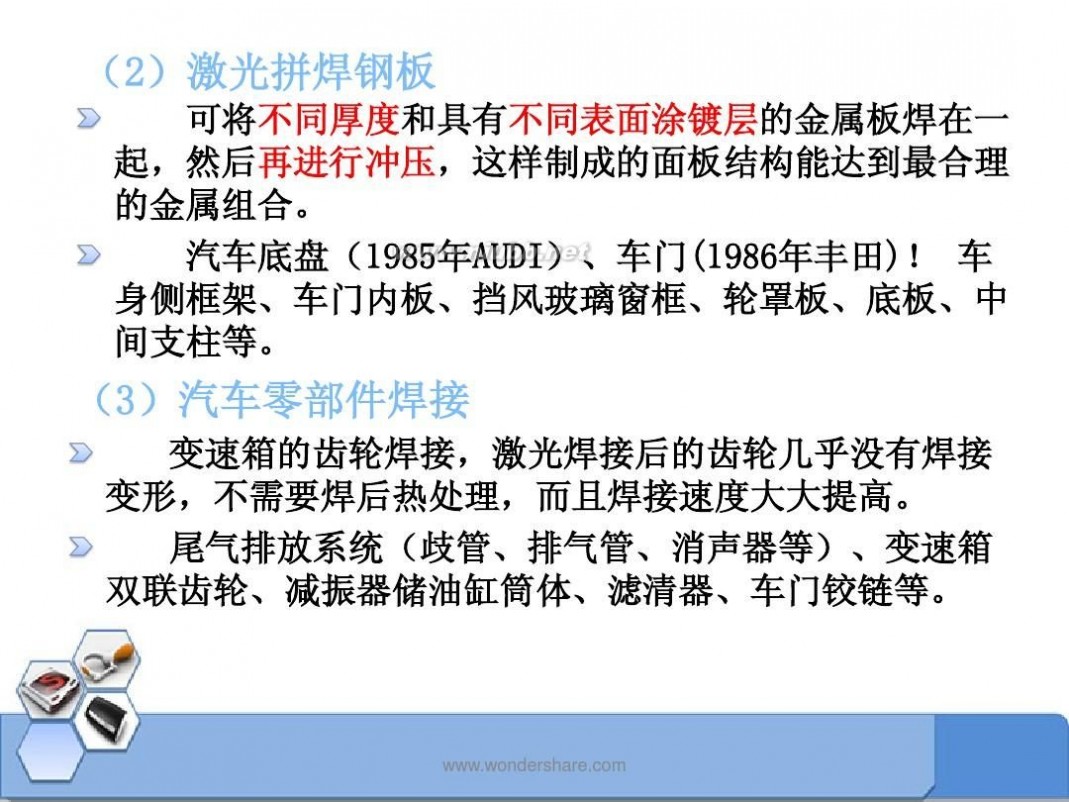

(2)激光拼焊钢板

可将不同厚度和具有不同表面涂镀层的金属板焊在一 起,然后再进行冲压,这样制成的面板结构能达到最合理 的金属组合。 汽车底盘(1985年AUDI)、车门(1986年丰田)! 车 身侧框架、车门内板、挡风玻璃窗框、轮罩板、底板、中 间支柱等。

(3)汽车零部件焊接

变速箱的齿轮焊接,激光焊接后的齿轮几乎没有焊接 变形,不需要焊后热处理,而且焊接速度大大提高。 尾气排放系统(歧管、排气管、消声器等)、变速箱 双联齿轮、减振器储油缸筒体、滤清器、车门铰链等。

www.61k.com

迈腾车身激光拼接技术

www.61k.com

5

热处理

热处理是在一定的条件下,给金属一定的加热与冷却, 使金属获得一定的机械性能或化学性能的工艺方法。主要 分为普通热处理和化学热处理两大类。 金属零件进行热处理的主要目的是: a.提高硬度、强度及增加耐磨性 b.降低硬度,便于机械加工 c.消除加工过程中所引起的内应力 d.提高表面耐磨、耐蚀性能

www.61k.com

普通热处理

普通热处理主要包括: a 退火 b 正火 c 淬火 d 回火

www.61k.com

a、淬火

把工件加热到一定温度(临界温度以上),经过一定时 间保温后,在水、油或盐水中急速冷却的操作过程叫淬 火。以此使工件的表面得到很高的硬度,内部却保持原 来的韧性。

b、退火

把工件加热到一定温度(稍高于临界温度),经过一 定时间保温后,缓慢冷却下来(一般随炉冷却)的过程 叫退火。 由于加热温度和冷却速度不同,退火处理对改变金属 组织和性能的作用也不同。

www.61k.com

常用退火方法

完全退火

主要是细化颗粒、消除或减

少组织的不均匀性、降低温度、 改善切削 加工性、提高韧性和塑性、消除内应力。

球化退火

主要用于刀具和冷却模具的锻造毛坯,效果同上,为淬火处理作组织 准备。

消除加工硬化的退火

主要用于消除工件经冷拔、冷弯灯产生的硬化现象。

去应力退火

主要用于消除铸件、焊接件在加工过程中产生的内应力,以及精密零 件表面加工时留下的加工应力。

www.61k.com

c、正火

正火是退火的一种变态,正火与完全退火的区别是:正火 是使工件在空气中冷却,完全退火是工件随炉冷却。 正火的目的主要是细化晶粒、改善切削加工性、提高韧性 和强度、为最后的热处理做好准备。

d、回火

把淬火的零件加热到723摄氏度以下某一温度,经过一定 时间保温后,在油、水或空气中冷却的操作过程叫回火。 回火的目的是:消除或减少淬火零件的内应力、降低脆性、 硬度、增加韧性、稳定淬火后的工件尺寸、防止使用中变 形。

www.61k.com

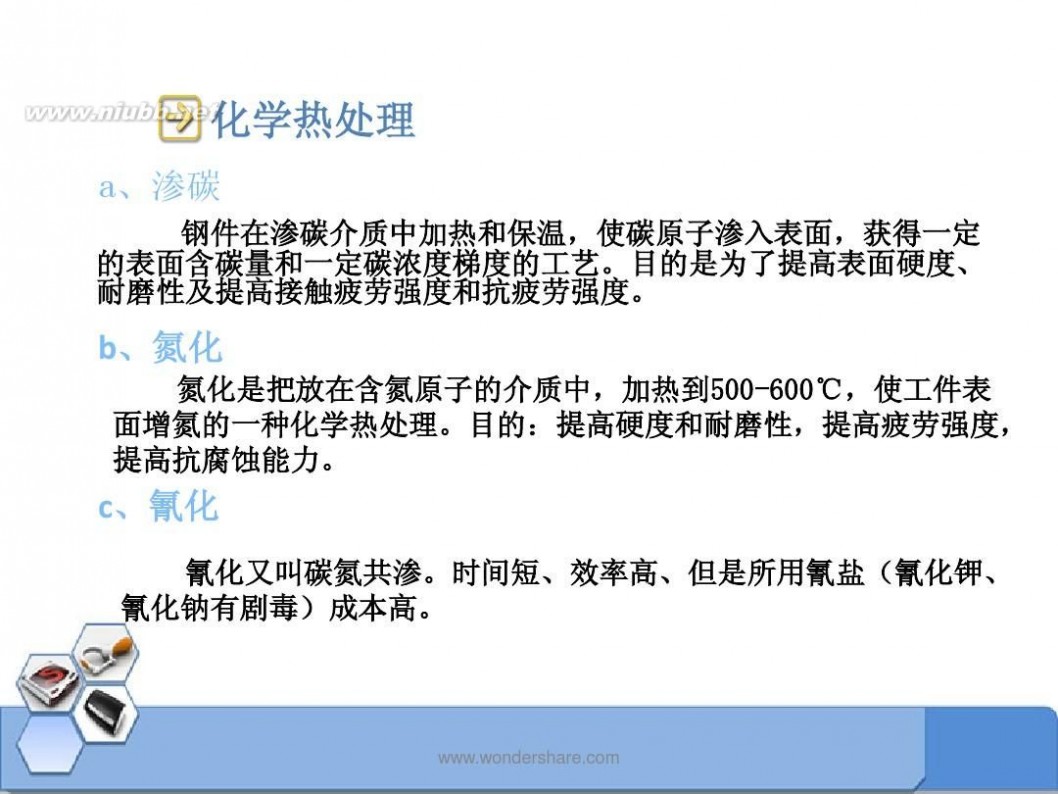

化学热处理

a、渗碳

钢件在渗碳介质中加热和保温,使碳原子渗入表面,获得一定 的表面含碳量和一定碳浓度梯度的工艺。目的是为了提高表面硬度、 耐磨性及提高接触疲劳强度和抗疲劳强度。

b、氮化

氮化是把放在含氮原子的介质中,加热到500-600℃,使工件表 面增氮的一种化学热处理。目的:提高硬度和耐磨性,提高疲劳强度, 提高抗腐蚀能力。

c、氰化

氰化又叫碳氮共渗。时间短、效率高、但是所用氰盐(氰化钾、 氰化钠有剧毒)成本高。

www.61k.com

6

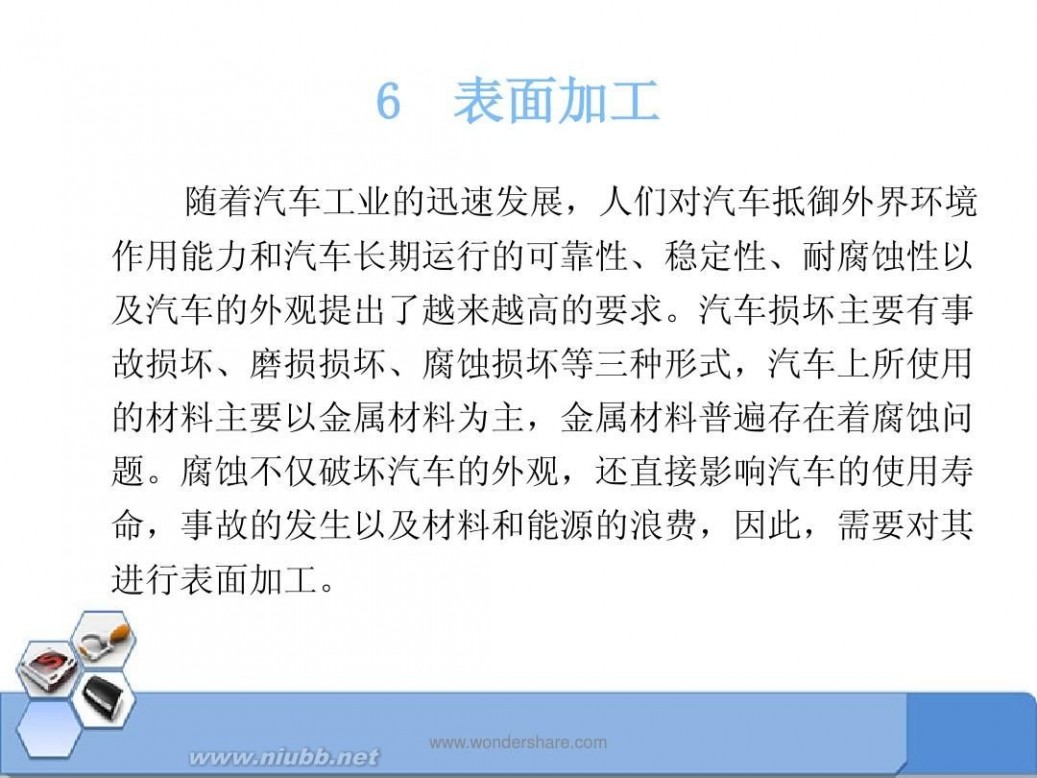

表面加工

随着汽车工业的迅速发展,人们对汽车抵御外界环境

作用能力和汽车长期运行的可靠性、稳定性、耐腐蚀性以

及汽车的外观提出了越来越高的要求。汽车损坏主要有事 故损坏、磨损损坏、腐蚀损坏等三种形式,汽车上所使用

的材料主要以金属材料为主,金属材料普遍存在着腐蚀问

题。腐蚀不仅破坏汽车的外观,还直接影响汽车的使用寿 命,事故的发生以及材料和能源的浪费,因此,需要对其

进行表面加工。

www.61k.com

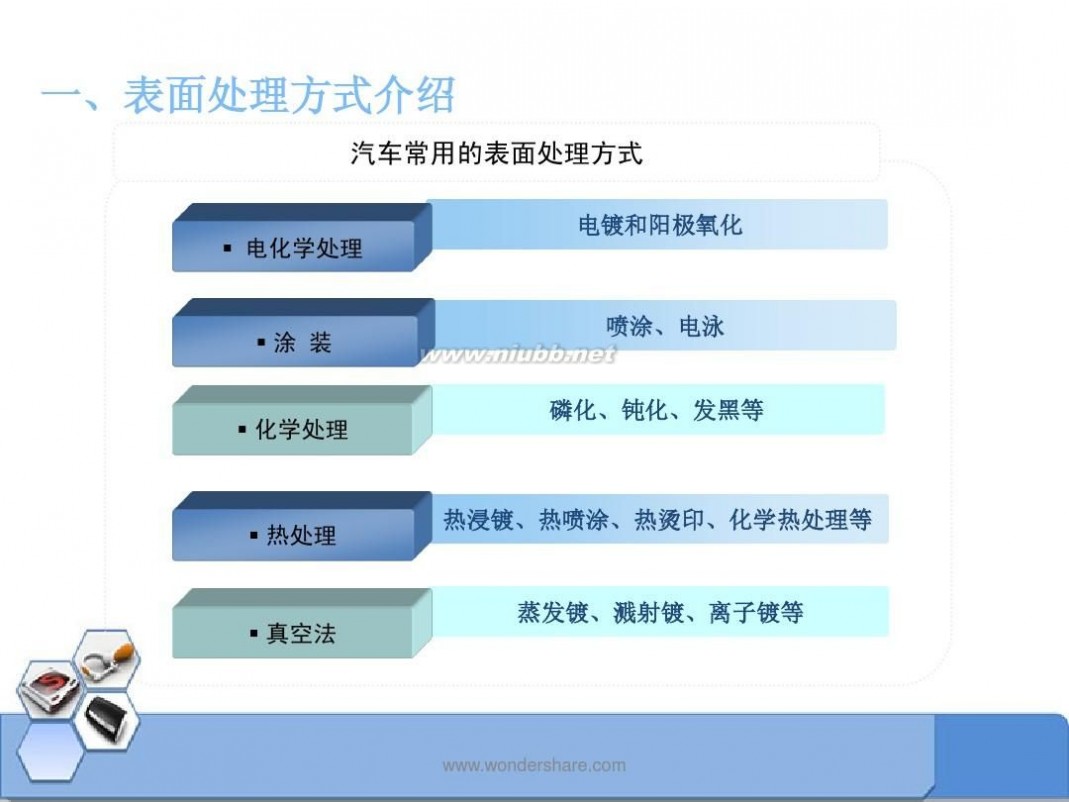

一、表面处理方式介绍

汽车常用的表面处理方式

电镀和阳极氧化

? 电化学处理

?涂 装

喷涂、电泳

? 化学处理

磷化、钝化、发黑等

? 热处理

热浸镀、热喷涂、热烫印、化学热处理等

? 真空法

蒸发镀、溅射镀、离子镀等

www.61k.com

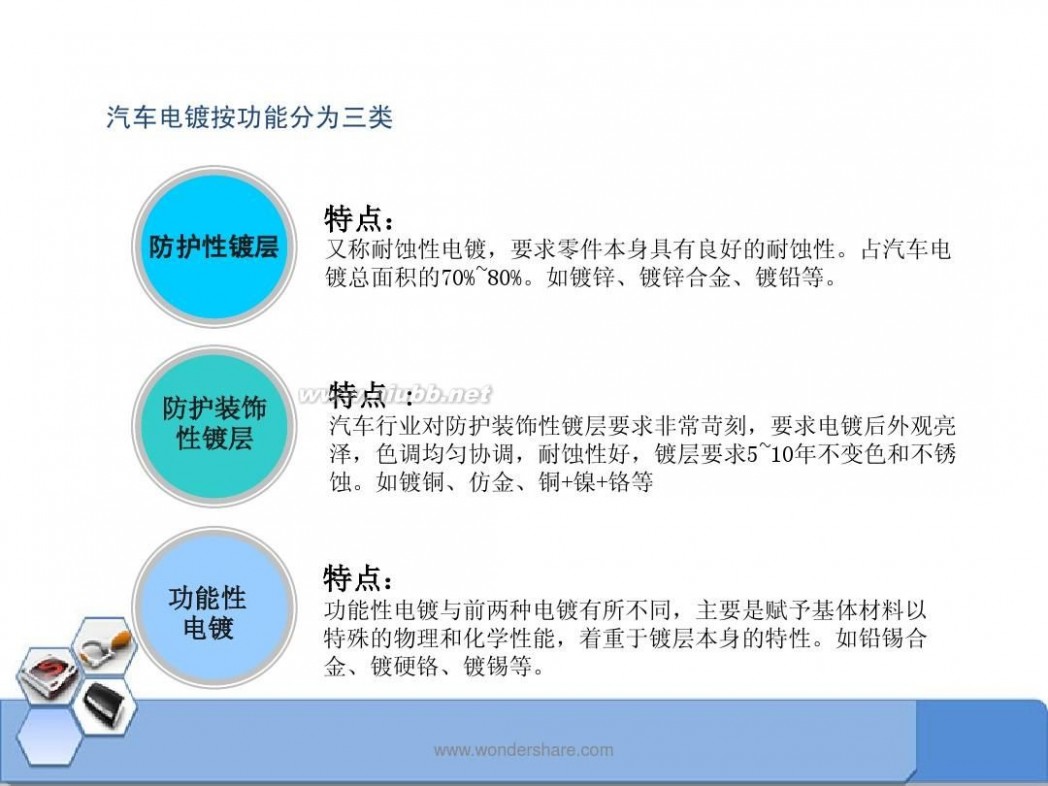

汽车电镀按功能分为三类

防护性镀层

特点:

又称耐蚀性电镀,要求零件本身具有良好的耐蚀性。占汽车电 镀总面积的70%~80%。如镀锌、镀锌合金、镀铅等。

防护装饰 性镀层

特点 :

汽车行业对防护装饰性镀层要求非常苛刻,要求电镀后外观亮 泽

,色调均匀协调,耐蚀性好,镀层要求5~10年不变色和不锈 蚀。如镀铜、仿金、铜+镍+铬等

功能性 电镀

特点:

功能性电镀与前两种电镀有所不同,主要是赋予基体材料以 特殊的物理和化学性能,着重于镀层本身的特性。如铅锡合 金、镀硬铬、镀锡等。

www.61k.com

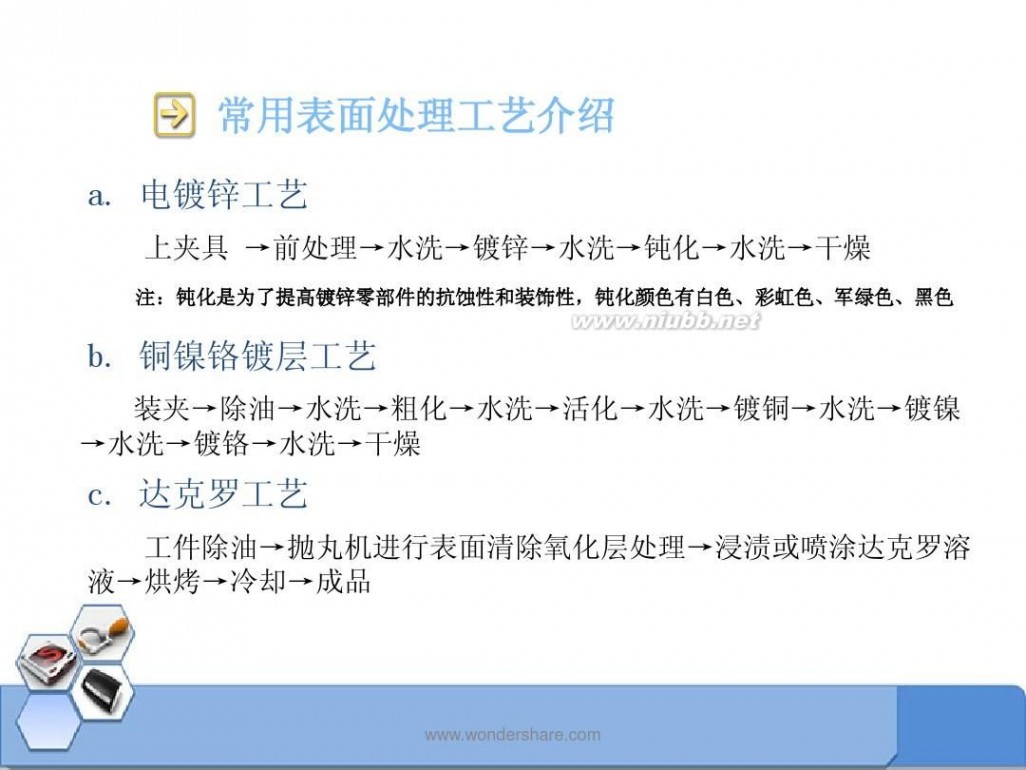

常用表面处理工艺介绍

a. 电镀锌工艺

上夹具 →前处理→水洗→镀锌→水洗→钝化→水洗→干燥

注:钝化是为了提高镀锌零部件的抗蚀性和装饰性,钝化颜色有白色、彩虹色、军绿色、黑色

b. 铜镍铬镀层工艺

装夹→除油→水洗→粗化→水洗→活化→水洗→镀铜→水洗→镀镍 →水洗→镀铬→水洗→干燥

c. 达克罗工艺

工件除油→抛丸机进行表面清除氧化层处理→浸渍或喷涂达克罗溶 液→烘烤→冷却→成品

www.61k.com

涂装

达克罗实物图

镀锌实物图

www.61k.com

谢谢

61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1