一 : 追溯

宇宙浑圆,也像是一巨大的清池,是人类欢喜的博缘;爱屋及乌,就像爱自己的身体一样,爱着这个充实的博源。

追溯,是生命以一个起点的缘故向上寻谜、理论,追溯根源;追溯,就是来自思想的,因一个缘故,这个缘故可以是客观存在的实物、亦可以是主观想象的虚境。

我喜欢空间的清静,我想象它是一个巨大的清池,波澜旖旎、壮观至极。所谓空间,空间既是一种原始,原始到什么程度?它是个不解之谜。人类是空间的慧物,如同空中的流星惊现。但这一惊现,可是不得了的,他像惊鸿一样翻动了清池波澜,铸造了异样的繁华。

地球的历史精华是无比的,是自然的空酿之谜。

博大的空间似浑圆,它又如同清池一般,显山才能静水。我庆幸我的诞生归于人类,我庆幸人类的生命智慧渊博,无可比作;我心喜唯有人类思想追溯具备超前的想象。是啊。想象的空间是空灵的,它能给我们眼睛极其美观的展现,人类就可以有思想追溯的源,追溯客观的存在,追溯思想的炫然主题。

认定一种事物的美,是思想的丰盛,假定一种事物的可塑,是思想的科学。人类的活动能力是思想的锁定,人类的思想既是科学。科学是有理论的依据,人类的诞生有理论。根据人类自己的思想探秘,人类的理论存在着奇异的渲染;人类理论致奇,是神乎无际的。但有一点,人类的肢体如同人类的发明一样,人类的科学是生命。科学不是悟境,是反映客观的存在;科学的思想空间才是极致的瀚海;人类是追溯生命的科学本体,可以说没有生命意识的追溯,就没有思想眼光的文明。追溯:“追溯就是从粗体到细节到末梢的反思。”是人类的专属。什么是源?有源就可以觅流而上,那要是无源呐?( 文章阅读网:www.61k.com )

浑圆的空间像个大清池,它的源在哪?人类是超级的智慧之星,也就是自然地球再次更新的成就。什么是文明?文明是高级生命思维的代名词。除去人类本身,在这地球上再也没有哪种生命能知晓文明的意义。

人类是浑圆中的欲望,是清池中的思想,生命可以追溯有源,无源只能兴叹。

浑圆无源,清池无际,渡极致空像。在偌大的浑圆体上、在偌大清池的中央(无据可查)人类的肢体是看不见的,但是人类的思想光线,无物可及,是最亮的星辰。

有史,即无史,生命只是无源的过度,自然的更新是迟早的事。有史,即:“生命的存在才有渲染循序,才有趣谈可续;有史只是生命的存在,所鉴定的可见。”

由此。追溯是有理的存在,无源方可任思想放纵。所谓千古,都是有缘的塑造。应庆幸人类,庆幸我们自身,能来到这个浑圆的自然,就是给一个浑圆、一个偌大的清池添香,就是给自己一个理所当然,因为在这里才有你的思想追溯。因此,有源与无缘则都是有理的存在。

空间是遐想的美丽,是追溯的动力,人类是科学的美。弯月能够呈圆,它不是人的意志所能转变的。假定人的思想以一点扩圆,人的思想就是一种天体的再现。因此,人类认定的宇宙浑圆,它是没有极限的。追溯的终了是空,空是什么?不可以作为一种循环而思索吗?人类可以悟空,空是什么?空不就是一种迹象吗?人类生于空终于空,其它的客观存在同是一种道理,这就是空的因果。因此,在宇宙这种空间所有的来龙去脉都将是空——空,即是一种务实的迹象,实在的充盈,人类思想的感知。

人类的思维无限的空灵。没有智慧,生命的思想追溯空间没有灵动,有的只是迹象,却没有感知。追溯是人类生命创造所有的基础,是思想拓展现实的主题途经。是想,人于世的存在,没有追溯的起因,你的眼睛是空洞的。追溯如同自然空间的支流,都有着自己的本源,这是客观存在的。所以伟大的追溯,就是人类思想的定力,有着茂然不断的清泉外现,形成思想追溯。

我喜欢思考,人类就是频繁思考的机器,如果不是这种特别机器的动力轰鸣,思想便成了灰暗的空境,无绪可言,因为没有动力,思考就会停滞。我相信宇宙的浑圆,也相信它是一个极大的清池,因此,追溯才有意义可寻,才有现实可观。

方向是人类给予浑圆空间的定位,锁向才会有目的;莫大的清池才会有追溯的意义。好好的爱自己的生命吧,只有这样不放弃追溯,你对生活的要求、创造,才有意趣可求、才有魅力可言。无意即有意,无源才博源,空间才迹象。愿美丽的人生科学追溯,终极美好,生存幸福!

二 : 可追溯性

产品“可追溯性”管理探讨

常柴质保部

在ISO9001质量管理体系7.5.3 条款中明确了“标识和可追溯性”要求,在 ISO/TS16949质量管理体系(汽车行业)中对该条款进一步明确了的特殊要求。(www.61k.com)

那么什么叫可追溯性?

《质量管理体系 基础和术语》(GB/T19000-2008)3.5.4中对可追溯性解释:

追踪所考虑对象的历史、应用情况或所处位置的能力。

注1:当考虑产品时。可追溯性涉及到:

——原材料和零部件的来源;

——加工的历史;

——产品交付后的发送和所处的位置。

以上为标准的名字解释,在这里我们就产品的“可追溯性”进行探讨。

“可追溯”的通俗理解:就是一个具体零件(产品)形成后要能对该零件所使用的原材料、铸造、加工、外购、外协件、装配、包装、出厂、运输、销售区域等整个过程能够追本溯源。 为什么要有可追溯性?

假如每一零件(产品)一旦发生了任何事故,就可以有针对性的召回产品或缩小返工、返修的范围,减少质量损失,从而有助于减轻责任。同时可以满足客户、市场以及法律规定的要求,大大提升制造商的竞争优势。

如何实现产品的可追溯性?

目前最简单的办法就是批次管理,通过批次号来实现产品的追溯。

什么叫批次管理?

这是生产和质量管理中常用的名词。

产品是一件件制作出来的,但在生产中我们不会每次只做一件产品。根据订单生产时,同一批原材料,同样的工艺,同样的员工,同时制造,产品质量基本相同,习惯上我们称为一个批次。按照这样的一个批次去组织生产,去管理质量就是批次管理。

批次管理是产品(零件)从原材料投入到交付出厂的整个生产制造过程中,实行严格按批次进行的科学管理,它贯穿于产品生产制造的全过程。总体来说批次管理是为追溯提供信息服务的必须要素。

如何搞好批次管理?

追溯 可追溯性

搞好批次管理,就是确保产品从原材料进厂到出厂交付的每个环节,做到“五清六分批”。(www.61k.com)“五清”指批次清、数量清、质量清、责任清、生产动态清;“六分批”指分批投料、分批加工、分批转工、分批入库、分批保管、分批装配。同时在生产过程中的剩余料也应分别堆放,注明批次,防止混批、混料。这样就能使在制品在周转过程中工序不漏、数量不差、零件不混,一旦发生质量问题能够迅速准确地查出原因,把返修报废的数量和用户使用的影响限制在最低程度。对于时序的要求,保证物料的先进先出是关键。

总之通过最终成品零件的生产批次号要能查得到如下信息:1、该批零件的原材料或外购、外协件的供应商、入库日期及入库检验记录;2、铸造、热处理、加工或装配生产日期、生产线(班组)和班次、设备运行情况及质量检验记录等;3、 成品入库、包装日期、班次等。同样要能依据生产过程任何一个节点信息查到相应生产零件的材料来源、生产数量和流向。

以上是对于“可追溯性”管理的一些探讨,其实有许多供应商在可追溯性批次管理方面已经走在前面了,并有成功管理的经验。由于对标准的理解不够深入及水平有限,一定有许多不当的地方,请批评、指正,希望各位供应商参加讨论共同提高。

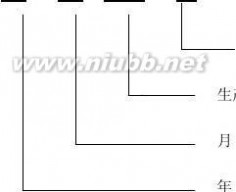

例如:批次号标注方法(供选择参考)

生产部门代号

份

份

追溯 可追溯性

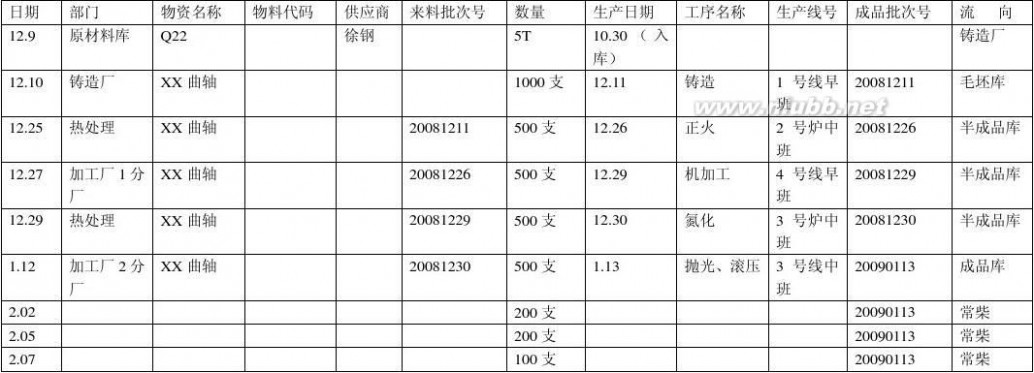

物流批次号流转卡表式(供选择参考)

物流批次号流转卡

追溯 可追溯性

物流批次号(仓库)台帐

物流批次号(车间)台帐

当然各企业的生产规模和产品的复杂程度不一样,可追溯性管理方法也不会类同,但万变不离其中。(www.61k.com)只要能真正起到一旦发生质量问题能快速、有效地把相同质量问题的零件查出来,这就达到了目的。

追溯 可追溯性

下面为某公司“批次号管理的规定”(转录互联网)供大家参考:

铸件批次管理办法

1、目的

1.1 通过对铸件全过程进行批次号标识管理,有效控制在制产品的流转,加强上下工序的衔接,加强信息反馈,实现生产过程中半成品、在制品和产成品的动态管理,为ERP信息管理系统施行打好基础。[www.61k.com]

1.2 确保铸件在传递加工过程时质量、数量统计准确、流转有序,当铸件出现质量问题或需要时可实现追溯,查明原因、界定责任。

2、范围

适用于本公司所有铸件产成品和半成品的批次管理。

3、职责界定

3.1 铸造分厂负责半成品生产过程中的铸件批次管理和标识。

3.2 成品库负责毛坯入库过程中的铸件批次管理和标识。

3.3 机加工分厂负责铸件加工过程中的铸件批次管理和标识。

3.4 质检科负责半成品、成品的检验工作以及在生产和加工过程中出现不合格品处理时的批次管理、标识和责任追溯。

3.5 销售科负责对成品发货过程中的铸件批次管理和标识。

3.6 企管科负责对铸件所有传递工序过程中的批次号管理进行监控。

4、管理要求及工作流程

4.1 批次号依据放砂时间顺序依次按年(两位)+月份(两位)+日期(两位)编写标识,并且所有批次号前标识MC。如:MC081025,表示该铸件是08年10月25日生产。当天放砂两件以上的铸件在日期后面标识M+数字。如MC081025M2,表示该铸件是08年10月25日放砂的第二件。属于同一时间放砂的两件,如右滑枕可标识为MC080918A, MC080918B,表示该铸件是08年09月18日同时放砂的两件。

4.2 造型车间必须在造型任务单下达后把用于标识批次号的字头钉在模具上,放砂后造型人员要在《工序质量传递卡》上详细记录铸件名称、图号、批次号以及责任人。批次号必须与模具上的字号和生产日期相一致。批次号在工序传递中进行管理。

追溯 可追溯性

4.3 成品入库应在入库单上记录铸件批次号,并与所属铸件批次号相一致。(www.61k.com)

4.4 对于需要加工的铸件在传递到机加工车间应在《机加工工序质量传递卡》上详细记录铸件名称、批次号、各工序传递时间、负责人以及所用加工工时。所填批次号必须与所属铸件批次号相一致。

4.5 半成品、产成品完工后,由质检科对铸件按检验程序进行检测,质检合格后出具《产品检验单》,并在检验单上注明铸件名称、数量和批次号。经检测需要返修的铸件要在《铸件返修通知单》上注明铸件名称、图号,生产批次号、返修原因以及返修费用。属于报废处理的铸件要在《废品入库单》上记录铸件名称、图号、生产批次号、不合格原因以及责任人。以上三份表单所填批号必须与所属铸件相一致。

4.6 销售科在发货过程中要在《发货单》上填明铸件名称、图号、生产批次号。所填批号必须与所属铸件相一致。

5、 在铸件的生产、流转、加工、检验、发货等环节,各相关部门和人员必须对铸件进行标识,注明产品批次号,以便于追溯。

6、 铸件的具体流程线路如下:制芯-刷芯-造型-刷箱-合箱-浇注-打箱-抛丸-打磨-毛坯入库-热处理-喷漆-粗加工-半精加-精加-成品入库。当铸件出现质量问题时或需要时,就按此路线实现追溯。

7、 企管科负责对产品流转的全过程监督,发现有下列情况:

铸件实体上的批次号与单据上不符的、铸件重号、没有更改批号而生产的、追究责任人的责任,一次警告,二次罚款。再次加倍处罚。

以上对于铸造用材料进行控制没有提到,在这里对其进行补充:

1、铸造用原材料入库按同供应商、同牌号、同进货日期堆放,进行看板管理做到先进先出。

2、铸造用原材料投入使用时,仓库保管员应在发料单上注明批次号,铸造记录该批铸件所有原材料的批号。

3、对于铸造时剩余的原材料应分开堆放,防止混批。

4、铸件入库时仓库保管员应分批堆放,发料进入加工时应传递该批铸件批次号。

追溯 可追溯性

加工与装配批次管理的规定

1.目的

对产品进行有效的标识,在有追溯要求时,确保产品具有追溯性。(www.61k.com)

2.适用范围

适用于本公司采购产品、过程产品和最终产品的标识和可追溯性控制。

3.术语

采用ISO9000:2000质量管理体系 基本原理和词汇以及ISO/TS16949:2002技术规范中相关的汽车行业术语和定义。

4.职责

4.1仓储部负责采购产品标识的设计,生产制造部负责制造过程零件的标识设计,技术部负责最终产品标识设计。

4.2仓储部与生产制造部负责对产品进行标识、标识转移以及标识的记录。

4.3生产制造部负责物流系统的监督、控制,在需要时负责组织产品的追溯工作。

5.工作程序描述

5.1产品标识方法

公司对产品实现的全过程以零件号、物流卡、标牌、记录单、永久性标识、放置地点以及批次管理等形式进行标识。采购产品的标识由供货厂负责,仓库保管人员对接收产品的标识进行检查;生产过程中生产制造部必须做好标识,并负责标识转移。

5.2产品可追溯性标识方法

5.2.1公司根据产品的重要程度和对其后制造、使用性能的影响,对水室、气室、散热管、密封垫(圈)等产品实行批次管理,但不排除其他产品。以便当发生以下可追溯性要求时,进行产品追溯:

a) 顾客或合同中有追溯性要求的;

b) 发生顾客投诉,且需追溯时;

c) 当发生质量事故且需追溯责任岗位时;

d) 政府规定或内部其他情况必须追溯时。

5.2.2批次管理的基本原则

a) 不同批次的产品必须存放,先进先出,不得混放/混发。

b) 产品标识(如:物流卡、材料领料单)随本批首件产品一同流动。

c) 制造过程必须按序流动,不同批次适当隔离。

追溯 可追溯性

5.3采购产品进货、贮存、发放的批次管理

5.3.1仓储部在采购产品时,应要求供应商在采购产品外包装上或附带文件上,以适当的方式标明产品名称、生产厂家、数量、产品批号等内容。(www.61k.com)

5.3.2采购产品到货后,库房保管员填写《进货检验入库通知单》,标明产品批号,交检验人员进行产品检验。

5.3.3对检验合格的产品,仓库保管人员将产品分类放置在定置区域,不同批次的产品应分批存放,产品包装上的产品批号应易于查找。

5.3.4产品发放时,仓库保管员在《材料领用单》上注明所发产品的批号,把产品批号传递到产品的下一个使用部门。发放时应成批发放,先进先出。

5.4零件生产过程标识的控制和管理

5.4.1零件生产工序在投入生产时,将《材料领料单》上注明的产品批号、接收时间填写到《零件物流卡》上,然后再组织生产。

5.5.2零件制造完成后,入库/或转入下一道工序时,《零件物流卡》随当批首件产品一起流转,接收工序在《零件物流卡》上填写接收时间。

5.5装配生产物流过程标识的控制和管理

5.5.1装配工序接到产品后,将一组零件的《零件物流卡》注明的产品批号移植到《装配物流卡》上,填写接收时间,并保存《零件物流卡》然后再组织生产,装配物流卡随首件产品流动。

5.5.2当装配完成后,转入下一道工序时,《装配物流卡》随当批首件产品一起流转,接收工序在《装配物流卡》上填写接收时间

5.6总成产品的标识的控制和管理

5.6.1总成产品在完成检验后,由生产部门贴上填写有产品名称、产品号和生产日期的产品标牌。或者在总成产品上可以打上永久性标识。打标工序或贴产品标牌工序应在《装配物流卡》上填写首件接收时间,并记录首件流水号/打标号,在本批产品生产完成后,记录末件流水号/打标号,并保存《装配物流卡》

5.6.2总成标识应做到清晰、牢固耐久、保持完整、便于追溯。无标识的产品禁止出厂。如顾客有特殊要求的,按合同规定处理。

5.7产品标识的跟踪和管理

5.7.1生产制造部生产管理人员负责每月收集、保存《零件物流卡》和《装配物流卡》,当发生可追溯要求时,可及时查询产品批号、生产时间和责任部门。

追溯 可追溯性

5.7.2生产制造部应在文明生产检查中对物流情况,产品标识情况进行检查和监督,核对《装配物流卡》记录的产品流水号/打标号是否有遗漏和不连续现象。[www.61k.com)对不认真执行产品标识的责任人员追查责任、给予考核。

2010-2-9

三 : 可追溯性

产品“可追溯性”管理探讨

常柴质保部

在ISO9001质量管理体系7.5.3 条款中明确了“标识和可追溯性”要求,在 ISO/TS16949质量管理体系(汽车行业)中对该条款进一步明确了的特殊要求。

那么什么叫可追溯性?

《质量管理体系 基础和术语》(GB/T19000-2008)3.5.4中对可追溯性解释:

追踪所考虑对象的历史、应用情况或所处位置的能力。

注1:当考虑产品时。可追溯性涉及到:

——原材料和零部件的来源;

——加工的历史;

——产品交付后的发送和所处的位置。

以上为标准的名字解释,在这里我们就产品的“可追溯性”进行探讨。

“可追溯”的通俗理解:就是一个具体零件(产品)形成后要能对该零件所使用的原材料、铸造、加工、外购、外协件、装配、包装、出厂、运输、销售区域等整个过程能够追本溯源。 为什么要有可追溯性?

假如每一零件(产品)一旦发生了任何事故,就可以有针对性的召回产品或缩小返工、返修的范围,减少质量损失,从而有助于减轻责任。同时可以满足客户、市场以及法律规定的要求,大大提升制造商的竞争优势。

如何实现产品的可追溯性?

目前最简单的办法就是批次管理,通过批次号来实现产品的追溯。

什么叫批次管理?

这是生产和质量管理中常用的名词。

产品是一件件制作出来的,但在生产中我们不会每次只做一件产品。根据订单生产时,同一批原材料,同样的工艺,同样的员工,同时制造,产品质量基本相同,习惯上我们称为一个批次。按照这样的一个批次去组织生产,去管理质量就是批次管理。

批次管理是产品(零件)从原材料投入到交付出厂的整个生产制造过程中,实行严格按批次进行的科学管理,它贯穿于产品生产制造的全过程。总体来说批次管理是为追溯提供信息服务的必须要素。

如何搞好批次管理?

搞好批次管理,就是确保产品从原材料进厂到出厂交付的每个环节,做到“五清六分批”。“五清”指批次清、数量清、质量清、责任清、生产动态清;“六分批”指分批投料、分批加工、分批转工、分批入库、分批保管、分批装配。同时在生产过程中的剩余料也应分别堆放,注明批次,防止混批、混料。这样就能使在制品在周转过程中工序不漏、数量不差、零件不混,一旦发生质量问题能够迅速准确地查出原因,把返修报废的数量和用户使用的影响限制在最低程度。对于时序的要求,保证物料的先进先出是关键。

总之通过最终成品零件的生产批次号要能查得到如下信息:1、该批零件的原材料或外购、外协件的供应商、入库日期及入库检验记录;2、铸造、热处理、加工或装配生产日期、生产线(班组)和班次、设备运行情况及质量检验记录等;3、 成品入库、包装日期、班次等。同样要能依据生产过程任何一个节点信息查到相应生产零件的材料来源、生产数量和流向。

以上是对于“可追溯性”管理的一些探讨,其实有许多供应商在可追溯性批次管理方面已经走在前面了,并有成功管理的经验。由于对标准的理解不够深入及水平有限,一定有许多不当的地方,请批评、指正,希望各位供应商参加讨论共同提高。

例如:批次号标注方法(供选择参考)

生产部门代号

份

份

物流批次号流转卡表式(供选择参考)

物流批次号流转卡

物流批次号(仓库)台帐

物流批次号(车间)台帐

当然各企业的生产规模和产品的复杂程度不一样,可追溯性管理方法也不会类同,但万变不离其中。只要能真正起到一旦发生质量问题能快速、有效地把相同质量问题的零件查出来,这就达到了目的。

下面为某公司“批次号管理的规定”(转录互联网)供大家参考:

铸件批次管理办法

1、目的

1.1 通过对铸件全过程进行批次号标识管理,有效控制在制产品的流转,加强上下工序的衔接,加强信息反馈,实现生产过程中半成品、在制品和产成品的动态管理,为ERP信息管理系统施行打好基础。

1.2 确保铸件在传递加工过程时质量、数量统计准确、流转有序,当铸件出现质量问题或需要时可实现追溯,查明原因、界定责任。

2、范围

适用于本公司所有铸件产成品和半成品的批次管理。

3、职责界定

3.1 铸造分厂负责半成品生产过程中的铸件批次管理和标识。

3.2 成品库负责毛坯入库过程中的铸件批次管理和标识。

3.3 机加工分厂负责铸件加工过程中的铸件批次管理和标识。

3.4 质检科负责半成品、成品的检验工作以及在生产和加工过程中出现不合格品处理时的批次管理、标识和责任追溯。

3.5 销售科负责对成品发货过程中的铸件批次管理和标识。

3.6 企管科负责对铸件所有传递工序过程中的批次号管理进行监控。

4、管理要求及工作流程

4.1 批次号依据放砂时间顺序依次按年(两位)+月份(两位)+日期(两位)编写标识,并且所有批次号前标识MC。如:MC081025,表示该铸件是08年10月25日生产。当天放砂两件以上的铸件在日期后面标识M+数字。如MC081025M2,表示该铸件是08年10月25日放砂的第二件。属于同一时间放砂的两件,如右滑枕可标识为MC080918A, MC080918B,表示该铸件是08年09月18日同时放砂的两件。

4.2 造型车间必须在造型任务单下达后把用于标识批次号的字头钉在模具上,放砂后造型人员要在《工序质量传递卡》上详细记录铸件名称、图号、批次号以及责任人。批次号必须与模具上的字号和生产日期相一致。批次号在工序传递中进行管理。

4.3 成品入库应在入库单上记录铸件批次号,并与所属铸件批次号相一致。

4.4 对于需要加工的铸件在传递到机加工车间应在《机加工工序质量传递卡》上详细记录铸件名称、批次号、各工序传递时间、负责人以及所用加工工时。所填批次号必须与所属铸件批次号相一致。

4.5 半成品、产成品完工后,由质检科对铸件按检验程序进行检测,质检合格后出具《产品检验单》,并在检验单上注明铸件名称、数量和批次号。经检测需要返修的铸件要在《铸件返修通知单》上注明铸件名称、图号,生产批次号、返修原因以及返修费用。属于报废处理的铸件要在《废品入库单》上记录铸件名称、图号、生产批次号、不合格原因以及责任人。以上三份表单所填批号必须与所属铸件相一致。

4.6 销售科在发货过程中要在《发货单》上填明铸件名称、图号、生产批次号。所填批号必须与所属铸件相一致。

5、 在铸件的生产、流转、加工、检验、发货等环节,各相关部门和人员必须对铸件进行标识,注明产品批次号,以便于追溯。

6、 铸件的具体流程线路如下:制芯-刷芯-造型-刷箱-合箱-浇注-打箱-抛丸-打磨-毛坯入库-热处理-喷漆-粗加工-半精加-精加-成品入库。当铸件出现质量问题时或需要时,就按此路线实现追溯。

7、 企管科负责对产品流转的全过程监督,发现有下列情况:

铸件实体上的批次号与单据上不符的、铸件重号、没有更改批号而生产的、追究责任人的责任,一次警告,二次罚款。再次加倍处罚。

以上对于铸造用材料进行控制没有提到,在这里对其进行补充:

1、铸造用原材料入库按同供应商、同牌号、同进货日期堆放,进行看板管理做到先进先出。

2、铸造用原材料投入使用时,仓库保管员应在发料单上注明批次号,铸造记录该批铸件所有原材料的批号。

3、对于铸造时剩余的原材料应分开堆放,防止混批。

4、铸件入库时仓库保管员应分批堆放,发料进入加工时应传递该批铸件批次号。

加工与装配批次管理的规定

1.目的

对产品进行有效的标识,在有追溯要求时,确保产品具有追溯性。

2.适用范围

适用于本公司采购产品、过程产品和最终产品的标识和可追溯性控制。

3.术语

采用ISO9000:2000质量管理体系 基本原理和词汇以及ISO/TS16949:2002技术规范中相关的汽车行业术语和定义。

4.职责

4.1仓储部负责采购产品标识的设计,生产制造部负责制造过程零件的标识设计,技术部负责最终产品标识设计。

4.2仓储部与生产制造部负责对产品进行标识、标识转移以及标识的记录。

4.3生产制造部负责物流系统的监督、控制,在需要时负责组织产品的追溯工作。

5.工作程序描述

5.1产品标识方法

公司对产品实现的全过程以零件号、物流卡、标牌、记录单、永久性标识、放置地点以及批次管理等形式进行标识。采购产品的标识由供货厂负责,仓库保管人员对接收产品的标识进行检查;生产过程中生产制造部必须做好标识,并负责标识转移。

5.2产品可追溯性标识方法

5.2.1公司根据产品的重要程度和对其后制造、使用性能的影响,对水室、气室、散热管、密封垫(圈)等产品实行批次管理,但不排除其他产品。以便当发生以下可追溯性要求时,进行产品追溯:

a) 顾客或合同中有追溯性要求的;

b) 发生顾客投诉,且需追溯时;

c) 当发生质量事故且需追溯责任岗位时;

d) 政府规定或内部其他情况必须追溯时。

5.2.2批次管理的基本原则

a) 不同批次的产品必须存放,先进先出,不得混放/混发。

b) 产品标识(如:物流卡、材料领料单)随本批首件产品一同流动。

c) 制造过程必须按序流动,不同批次适当隔离。

5.3采购产品进货、贮存、发放的批次管理

5.3.1仓储部在采购产品时,应要求供应商在采购产品外包装上或附带文件上,以适当的方式标明产品名称、生产厂家、数量、产品批号等内容。

5.3.2采购产品到货后,库房保管员填写《进货检验入库通知单》,标明产品批号,交检验人员进行产品检验。

5.3.3对检验合格的产品,仓库保管人员将产品分类放置在定置区域,不同批次的产品应分批存放,产品包装上的产品批号应易于查找。

5.3.4产品发放时,仓库保管员在《材料领用单》上注明所发产品的批号,把产品批号传递到产品的下一个使用部门。发放时应成批发放,先进先出。

5.4零件生产过程标识的控制和管理

5.4.1零件生产工序在投入生产时,将《材料领料单》上注明的产品批号、接收时间填写到《零件物流卡》上,然后再组织生产。

5.5.2零件制造完成后,入库/或转入下一道工序时,《零件物流卡》随当批首件产品一起流转,接收工序在《零件物流卡》上填写接收时间。

5.5装配生产物流过程标识的控制和管理

5.5.1装配工序接到产品后,将一组零件的《零件物流卡》注明的产品批号移植到《装配物流卡》上,填写接收时间,并保存《零件物流卡》然后再组织生产,装配物流卡随首件产品流动。

5.5.2当装配完成后,转入下一道工序时,《装配物流卡》随当批首件产品一起流转,接收工序在《装配物流卡》上填写接收时间

5.6总成产品的标识的控制和管理

5.6.1总成产品在完成检验后,由生产部门贴上填写有产品名称、产品号和生产日期的产品标牌。或者在总成产品上可以打上永久性标识。打标工序或贴产品标牌工序应在《装配物流卡》上填写首件接收时间,并记录首件流水号/打标号,在本批产品生产完成后,记录末件流水号/打标号,并保存《装配物流卡》

5.6.2总成标识应做到清晰、牢固耐久、保持完整、便于追溯。无标识的产品禁止出厂。如顾客有特殊要求的,按合同规定处理。

5.7产品标识的跟踪和管理

5.7.1生产制造部生产管理人员负责每月收集、保存《零件物流卡》和《装配物流卡》,当发生可追溯要求时,可及时查询产品批号、生产时间和责任部门。

5.7.2生产制造部应在文明生产检查中对物流情况,产品标识情况进行检查和监督,核对《装配物流卡》记录的产品流水号/打标号是否有遗漏和不连续现象。对不认真执行产品标识的责任人员追查责任、给予考核。

2010-2-9

四 : 追溯

最美的爱情在读书时。

不为生活、不随风月,不因年龄。

就是午后的操场上,多看了彼此两眼。

本文标题:追溯-追溯61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1