一 : 省油耐用美观 论铝轮毂生产工艺及优点

合金材质轮毂凭借较轻的重量,惯性阻力小,制作精度高,在高速转动时的变形小,有利于提高汽车的直线行驶性能,减轻轮胎滚动阻力,从而减少油耗。合金材质的导热性能是钢的三倍左右,散热性好,对于车辆的制动系、轮胎和制动系统的热衰减都能起到一定的作用。

● 产品优势分析

市场上的原厂车的合金轮毂都以铝合金为主。与钢质汽车轮毂相比,铝合金轮毂的优点有哪些?

1、省油。平均每个铝合金轮毂比相同尺寸的钢轮毂轻2kg,一台轿车用五个便省了不起10kg重量。根据日本实验,5座的轿车重量每减轻1kg,一年约或节省20L汽油。而美国汽车工程师学会发表的研究报告指出,铝合金轮毂虽然比一般钢轮毂贵,但每辆汽车跑到2万km时,其所节省的燃料费便足吣抵回成本。

2、增加发动机寿命。发动机负荷与发动机的寿命呈负相关,负荷越大寿命越短。因铝合金轮毂比钢轮毂轻,所以可以延长发动机寿命。

3、散热好。铝合金的热传导系数为钢的3倍,散热效果好。长途高速行驶之时,也能使轮胎保持在适当的温度,使刹车鼓及轮胎不易老化,增加寿命,降低爆胎的机会。

4、精度高。铝合金轮毂的真圆精度高达0.05mm,运转平衡性能佳,有利于消除方向盘抖动现象。

5、坚固耐用。铝合金轮毂抗冲击力、抗张力及热力等各项强度较钢轮毂要高。这也是铝合金在国防工业、航空工业扮演重要的角色原因之一。

6、美观。一般钢轮毂因生产所限,形式单调呆板,缺乏变化;铝合金轮毂则有各式各样的设计,加上光泽、颜色效果好,从而提高了汽车的价值与美感。

二 : 中铝1.38亿挂牌贵州氧化铝资产 扭亏难题待解

网易财经3月20日讯在中国铝业披露163亿元的巨额预亏成为“亏损王”后,中国铝业及其母公司中铝公司“2015年扭亏脱困”目标能否实现备受市场关注。(www.61k.com]网易财经了解到,中铝公司近日以1.38亿元的价格打包挂牌了旗下贵州铝厂的氧化铝生产线等部分资产。

值得说明的是,中铝公司贵州铝厂曾于2013年接盘中国铝业贵州分公司的氧化铝资产,当年,中国铝业正是以向母公司中铝公司出售资产的方式实现了扭亏。

网易财经从上海联合产权交易所了解到,中铝公司近日挂牌了贵州铝厂的氧化铝生产线一、氧化铝生产线二以及热电厂资产,其挂牌价分别为5891万元、4696万元以及3300万元,即此次中铝公司打包挂牌处理的资产合计为1.38亿元。

但是中铝公司对挂牌资产的受让人条件要求较多。其中包括,意向受让方应为依法注册且有效存续的企业法人或具有完全民事行为能力的自然人。受让方须在2015年12月15日前完成转让资产的拆解、搬运、清理。标的资产的拆解清运如发生超期现象,“每逾期1天,受让方须向转让方支付总价款的1‰作为违约金。逾期5天及以上,视为受让方自动放弃剩余标的资产,转让方可以自行处置未搬运的资产,并且不退还转让价款和安全拆除保证金”。

对此,中铝人士透露,这是贵州铝厂实施“退城进园”,即从城里进到园区,在搬迁后对一些可利用设备外的废旧设备进行了挂牌出售。所谓“退城进园”指的是,处在城市中心区的贵州铝厂白云基地迁至清镇工业园区。

据了解,今年1月22日,中铝公司与贵阳市签订了《贵阳市人民政府与中国铝业公司关于推进贵铝氧化铝片区土地收储及铝工业园区建设的合作框架协议》。中铝公司董事长、党组书记葛红林明确表示,中铝公司将围绕贵州省铝工业发展战略和煤电铝一体化发展的工作部署,结合贵阳市建设全国生态文明示范城市规划,加快中铝贵州企业“退城进园、退二进三、退低进高”的“三退三进”转型升级战略实施。

值得说明的是,贵州铝厂厂长冷正旭曾透露,贵州铝厂2008年到2013年年底累计亏损了44亿元,濒临破产。其亏损的原因主要是2008年冰冻灾害的影响,2009年金融危机,再加上铝工业产业产能过剩等行业结构性矛盾。

据悉,中铝公司曾于2002年2月调整贵州铝厂体制,贵州铝厂分立为贵州铝厂和中国铝业贵州分公司两个单位。其中,主要经营性资产划归中国铝业贵州分公司,医院、学校、物业、生活服务等非经营性资产划归贵州铝厂。

在2013年,中国铝业在上一年大亏82.33亿元的情况下,向母公司中铝公司抛售了大量资产,其中包括铝加工板块资产以及西芒杜铁矿项目,并借此实现了扭亏,但实际上,2013年在扣除非经常性损益的情况下,中国铝业仍亏损了78亿元。

据悉,中国铝业当年甩卖的资产中就包括了贵州分公司的氧化铝资产。当年6月6日,中国铝业与中铝公司贵州铝厂签署贵州分公司氧化铝资产转让协议,贵州铝厂按44.29亿元的价格接手了中国铝业贵州分公司的氧化铝资产。需说明的是,因为转让资产后,二者面临新的同业竞争关系,中铝公司为此承诺在受让贵州氧化铝资产后的三年内(即2016年6月30日前)以退出生产的方式解决同业竞争问题。

值得一提的是,截至去年9月底,中铝公司负债率为85.66%,去年前三季度其亏损了80.71亿元。中诚信国际信用评级曾在跟踪评级报告中直言,中铝公司面临较重的债务负担,以及较大的流动性压力。

中铝公司的“新掌门人”葛红林在接任后就明确制订了“2015年各板块全面赢利”的发展目标,提出优化铝板块结构和布局,实现整体扭亏为盈。而据中铝公司人士介绍,中铝公司铜、稀土、铝等板块中,铝板块的扭亏压力较大。(刘宝兴)

三 : 氧化铝生产工艺流程简介

氧化铝工艺流程简介

一、生产工艺简介

公司采用国际先进的拜耳法生产工艺,主要设备从德国、法国、荷兰、澳大利亚等国进口;生产指挥系统采用美国Rockwell公司的DCS控制系统。公司还建有庞大的生产ERP系统及信息管理系统,集生产调度、控制、信息采集、管理于一体。

二、生产工艺流程图

铝土矿

氧化铝

三、工艺流程简述

1、原料工序

原料矿石堆场在建厂初期,为方便装卸矿石及避免大量杂质在倒运过程进入生产流程,堆场使用原矿石将地基提升50cm压实后用于储存铝土矿。原矿石由汽车运进厂的铝土矿经地磅站称重后和原矿堆场的铝土矿经破碎后一起倒入卸矿站,经胶带输送机送往均化堆场堆存,为避免斗轮取料机将杂质当做矿石取走,取料机斗轮离地面30cm,其间用矿石进行填充,再由胶带输送机将铝土矿送往原料磨的磨头仓。

外购石灰由汽车运进厂,卸入石灰卸矿站,经胶带输送机送往石灰仓,一部分石灰通过胶带输送机送往原料磨磨头仓,另一部分石灰送往石灰消化工段。

在石灰消化工段,石灰与热水一同加入化灰机中,制备的石灰乳流进石灰乳槽,石灰乳用泵送往蒸发车间苛化工序和沉降车间控制过滤工序。

在原料磨工段,铝土矿、石灰及循环母液按比例加入原料磨中磨制原矿浆,原矿浆用水力漩流器进行分级,分级机溢流为合格的原矿浆,送入原矿浆槽,分级机底流返回原料磨。为应对磨机突发故障及流程稳定,矿浆槽必须保持一定液位。

2、溶出工序

来自原料磨已研磨好的原矿浆首先进入溶出预脱硅槽,矿浆通过预脱硅槽的压差进行自溢流至末槽,同时为消除矿浆中的SiO2对溶出过程的影响,根据车间操作规程,矿浆在预脱硅槽首槽加热至100℃,且原矿浆在脱硅槽中停留8h以上,以达到预脱硅的目的。在预脱硅末槽通过出料泵进入高压隔膜泵,再由高压隔膜泵注入溶出机组。矿浆首先经过六级

单管预热器被来自相应闪蒸槽的二次蒸汽间接加热到160℃左右,后进入六级带机械搅拌间接加热的预热压煮器,由来自相应级别的闪蒸槽的二次蒸汽预热到200℃左右,再进入带机械搅拌间接加热反应压煮器内,用来自热电的6.0Mpa新蒸汽加热到溶出温度256℃左右,最后经过反应停留压煮器停留反应45~60分钟,溶出后料浆经过十一级闪蒸槽降压降温后,进入稀释槽。在稀释槽内,根据料浆的密度和浓度,确定一次洗液的加入量,在稀释槽内混成合格的稀释浆液,送往溶出后槽储存,并停留4小时以上,保持高液位运行,以进一步脱除溶液中的硅、铁、锌等杂质,再送往沉降作业区。

各级矿浆自蒸发器产生的二次蒸汽用于相对应的套管预热器中预热原矿浆,二次汽冷凝后从预热器排出进冷凝水罐,冷凝水经逐级闪蒸降压后,汇总到末级冷凝水罐,送往热水站制备热水。

3、沉降工序

从溶出后槽送来的稀释料浆与从絮凝剂制备工段来的絮凝剂一同进入分离沉降槽中,进行液固分离,底流用泵送往洗涤沉降槽,采用三到四次反向洗涤,洗水从末槽加入,末次洗涤后底流送至赤泥过滤,经过滤机过滤后用隔膜泵送往赤泥堆场堆存。为降低分离槽和洗涤槽溢流中固体的含量,根据车间操作规程,分离槽和洗涤槽的清液层高度,必须保持在5m以上,以确保分离和洗涤槽中外送的溢流中固体含量降低最低。分离沉降槽溢流送控制过滤工段的粗液槽中进行液位缓冲,输送至控制过滤,控制过滤采用立式叶滤机,同时将少量石灰乳也加进粗液槽中作为助滤剂,叶滤得到的精液在精液槽中进行缓冲后送分解车间的精液板式热交换工段,叶滤渣进滤渣槽中,用泵返回沉降槽。

4、分解工序

控制过滤工段送来的精液进分解车间的精液热交换工序,精液在此工段经三级换热,精液温度从100~105℃降为61~62℃,然后送种子过滤冲晶种。第一、二级为精液与分解母液换热,第三级为精液与水换热。

精液冲晶种后,在晶种槽中停留搅拌均匀后,制备成固含为800g/L的氢氧化铝料浆,用晶种泵送往分解首槽中,从分解首槽槽顶溢流口依次溢流至分解末槽,经过50h左右的梯度降温制备砂状氢氧化铝,在分解槽尾部经过水力漩流器分级机组,分级后的粗颗粒氢氧化铝料浆,送往焙烧车间成品过滤工序,分级溢流返回分解槽中,分解倒数第二槽为种子出料槽,在槽上部适当位置出料自流进种子过滤工段,经过滤后晶种流进晶种槽中,过滤母液进锥形母液槽进行液固沉淀分离,溶液进入母液槽进行缓冲,固含较大的料浆送至分解溢流槽后转至分解末槽继续分解循环。

母液槽母液用泵输送,一部分送氢氧化铝分级,调配料浆固含,另一部分送精液热交换工序与精液换热,换热后母液温度从50~55℃升至85~90℃,送蒸发车间的蒸发原液槽。

为使分解产出率较高,在分解槽顶部适当位置设有宽流道板式换热器作为中间降温设备。

5、蒸发工序

从分解车间送来的母液进入蒸发车间的蒸发原液槽,为确保生产稳定及生产液量平衡,蒸发原液槽需保持一定的液位。蒸发工段采用分解母液部分蒸发工艺,一部分母液进蒸发器中浓缩,另一部分母液直接送往循环母液槽调配成合格的循环母液。

蒸发站由一组六效降膜蒸发器和一台强制循环结晶蒸发器及三级闪蒸组成,蒸发采用逆流流程。原液由末效逐级送到前效蒸发,最后到I效。

I效的出料温度为140℃,此溶液进入三级闪蒸系统,逐级闪蒸降温,三闪出料温度92℃左右,三闪出料即为蒸发母液,送往循环母液调配槽制备循环母液。

由蒸发三闪出料引一定数量的母液进强制效,使其蒸浓到Na2Ok 320g/L以上,并从盐沉降槽底流中引入部分Na2CO3固体颗料做为晶种,温度控制在103℃,加热蒸汽用I效产生的部分二次汽(或新蒸汽)做热源,控制好结晶条件,使从强制效母液中析出的碳酸钠主要为颗粒粗大、沉降及过滤性能较好的无水碳酸钠,结晶器出料去盐沉降槽,底流进盐过滤机,经过滤后的Na2CO3滤饼稀释后进苛化槽。苛化料浆送苛化过滤机过滤,滤饼送赤泥沉降车间的沉降槽。溢流称为强碱液,其返回三闪,经闪蒸后送循环母液调配槽制备循环母液。

生产补碱用液体或固体烧碱,循环母液配制区域设有补碱设备。

6、焙烧工序

由分解分级来的氢氧化铝浆液经氢氧化铝浆液贮槽进行液位缓冲,用泵送水平盘式过滤机,对氢氧化铝进行分离及洗涤,洗涤后滤饼含水率6~8%,用胶带输送机送往焙烧炉喂料箱或氢氧化铝仓,过滤后母液和滤液在各自的储槽缓冲后送种子过滤的锥形母液槽。

从成品过滤或氢氧化铝仓来的氢氧化铝卸入焙烧工序的喂料箱内,喂料箱下设有皮带计量给料机,控制焙烧炉进料量。含水6-8%的氢氧化铝经胶带输送机,螺旋喂料机送入文丘里干燥器内,干燥后的氢氧化铝被气流带入第一级旋风预热器中,烟气和干燥的氢氧化铝在此进行分离,一级旋风出来的氢氧化铝进入第二级旋风预热器,并与从热分离器来的温度约为1000℃的烟气混合进行热交换,氢氧化铝的温度达320-360℃,附着水基本脱除,预焙烧过的氧化铝在第二级旋风预热器内与烟气分离卸入焙

烧炉的锥体内,焙烧炉所用的燃烧空气预热到600-800℃从焙烧炉底进入,燃料、预焙烧的氧化铝及热空气在炉底充分混合并燃烧,氧化铝的焙烧在炉内约1.4秒钟的时间内完成。

焙烧好的氧化铝和热烟气在热分离器中分离。热烟气经上述的两级旋风预热器,文丘里干燥器与氢氧化铝进行热交换后,温度降为145℃,进入电除尘器,净化后的烟气用排风机送入烟囱排入大气。

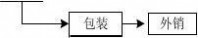

热分离器出来的氧化铝经两段冷却后温度降至80℃,第一段冷却采用四级旋风冷却器,在四级旋风冷却过程中,氧化铝温度从1050℃降为260℃,燃料燃烧所需的空气温度预热到800℃,第二段冷却采用沸腾床冷却机,用水间接冷却,使氧化铝温度从260℃降为80℃。从沸腾床冷却机出来的氧化铝用风动流槽送入氧化铝仓储存,仓底设有吨包机和散装机,氧化铝包装采用1.0或1.5吨的大袋包装,包装好的氧化铝用汽车运出厂。

电收尘器收下的粉尘,用螺旋输送泵送入第二级旋风冷却器中。

本文标题:氧化铝生产工艺-省油耐用美观 论铝轮毂生产工艺及优点61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1