一 : 合成氨的反应原理是什么?

合成氨的反应原理是什么?

工业上:

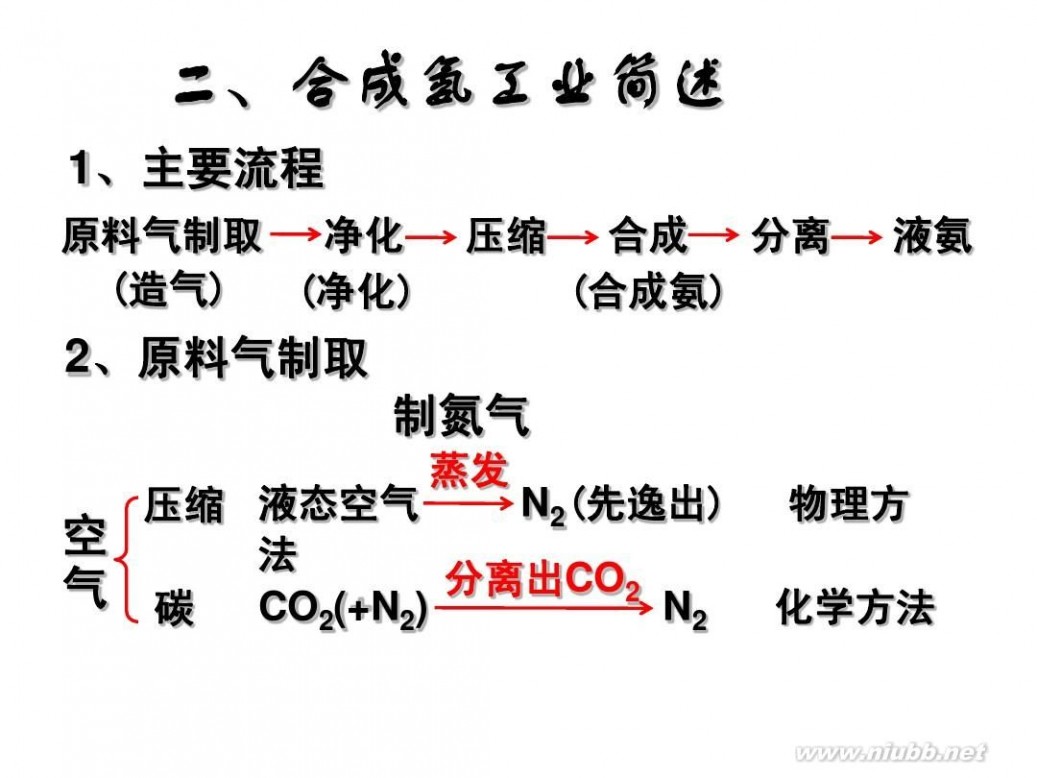

合成氨工艺,其工艺流程为:无烟煤或焦碳破碎筛分→煤气化 →煤气预处理→煤气变换→脱除残硫或脱除CO↓〔2〕→甲烷化→合成气压缩→氨合成,其特征在于脱除残硫或脱除CO ↓〔2〕采用低温甲醇洗技术,煤气预处理后,大部分进入氨合成工艺,小部分作为燃气透平的燃料,带动煤气压缩机,外来脱盐水经煤气变换工序末端冷却器预热后进入脱氧槽脱氧,脱氧水大部分泵往煤气化工序和氨合成工序的锅炉给水预热器和废热锅炉,产生压力为2.5MPa-6.5MPa的饱和蒸汽,经过热,导入蒸汽透平,膨胀作功,背压蒸汽小部分导入脱氧槽,大部分经燃气透平的排烟道加热后导往煤气化工序,余热回收工序和煤气变换工序的装置间设有循环热水管道.

无烟煤或焦碳破碎筛分→煤气化(C+H2O=CO+H2) →煤气预处理→煤气变换(CO+H2O=CO2+H2)→脱除残硫或脱除CO↓〔2〕→甲烷化→合成气压缩→氨合成(N2+3H2=2NH3),

化学上:很简单遵循化学式成立可能性原理和反应平衡原理

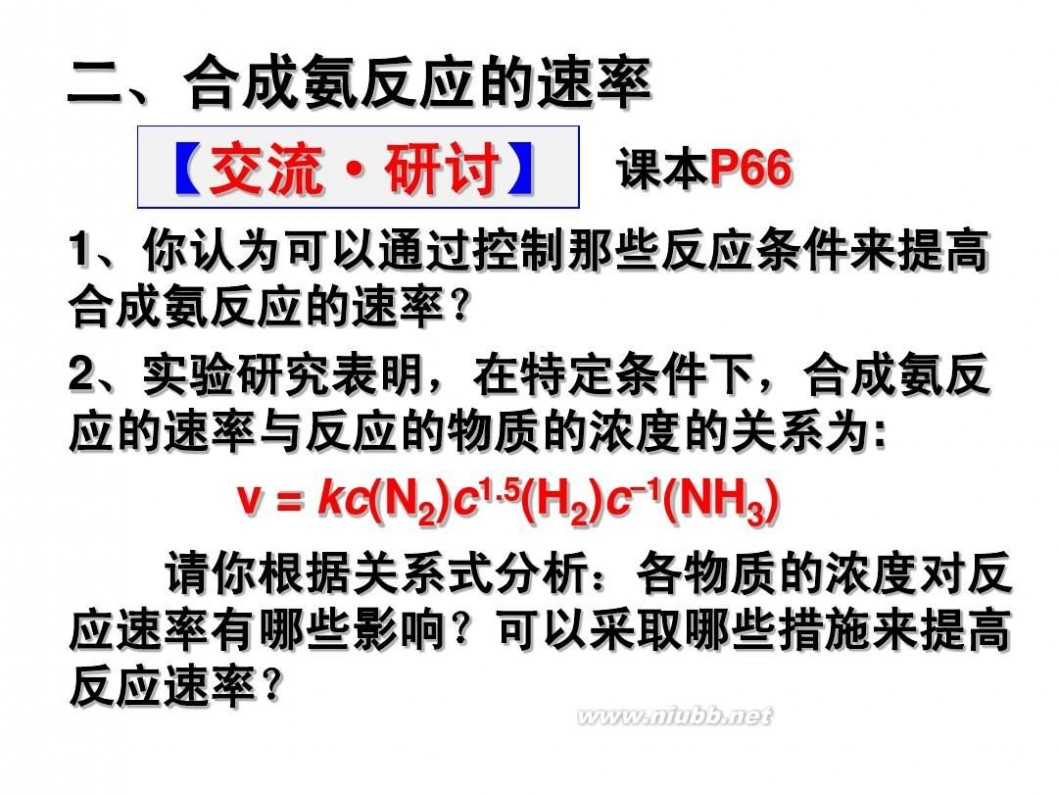

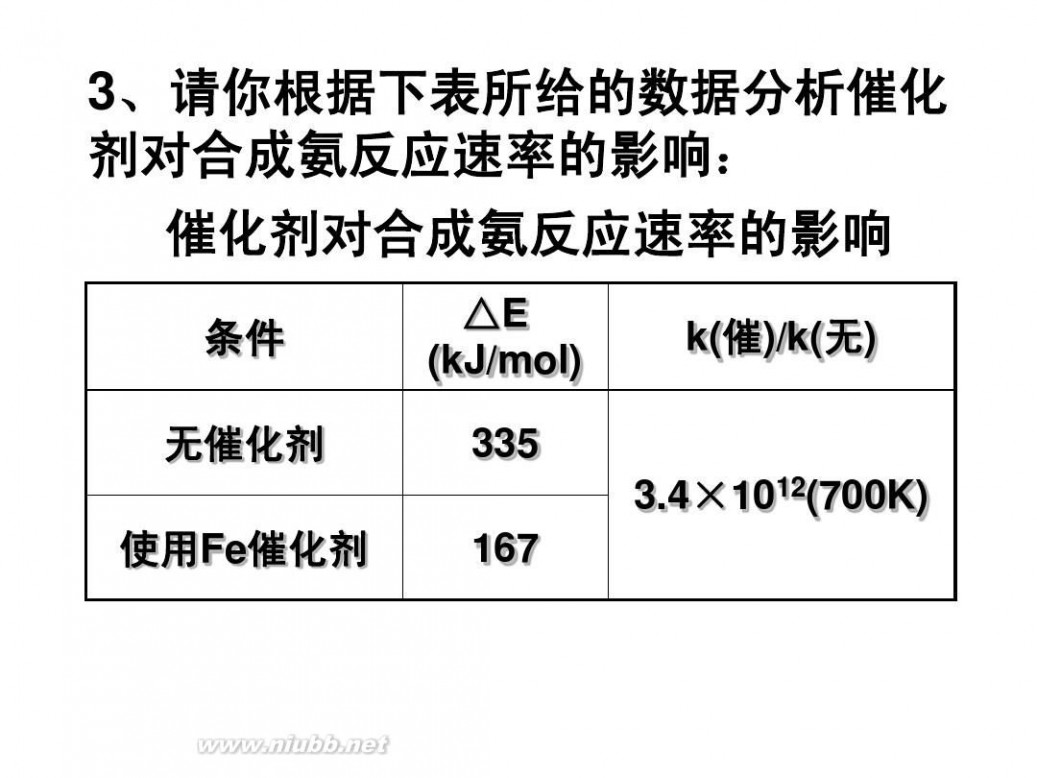

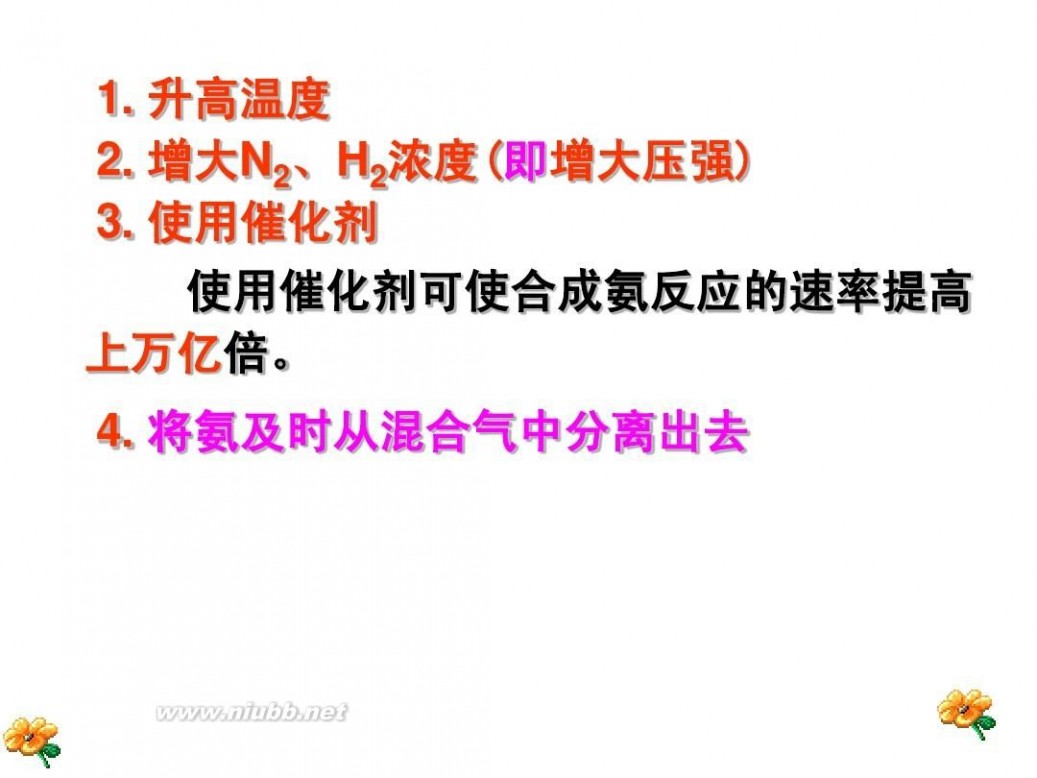

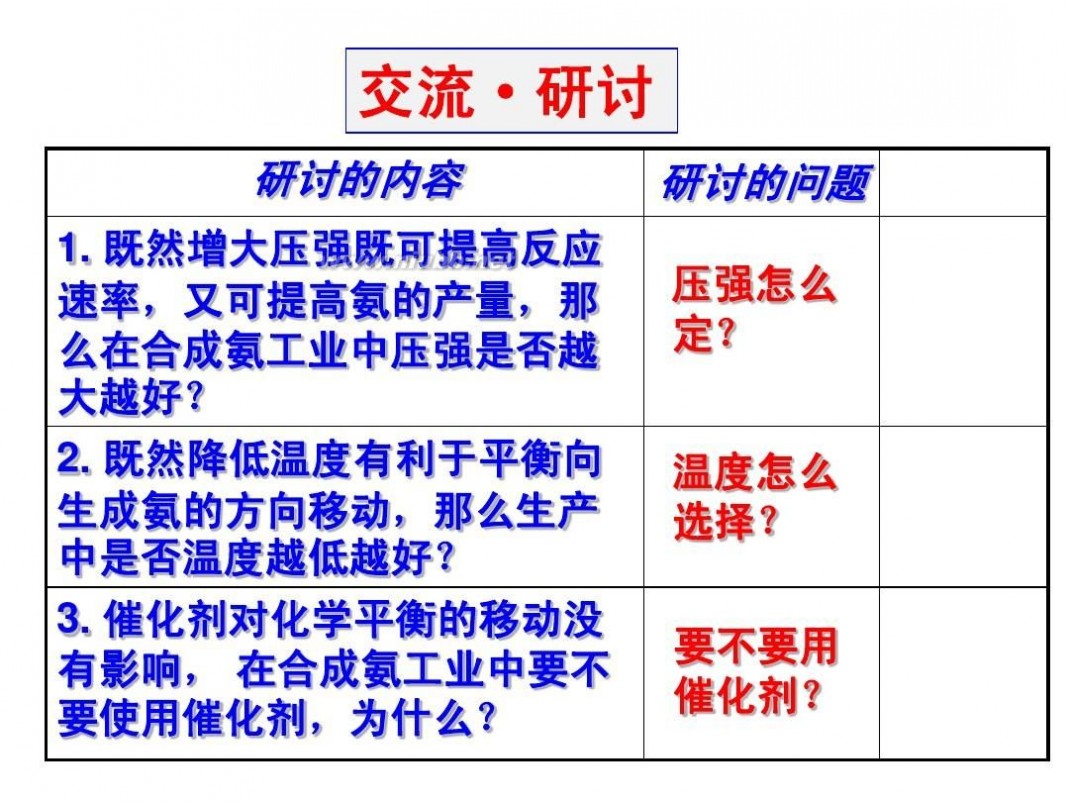

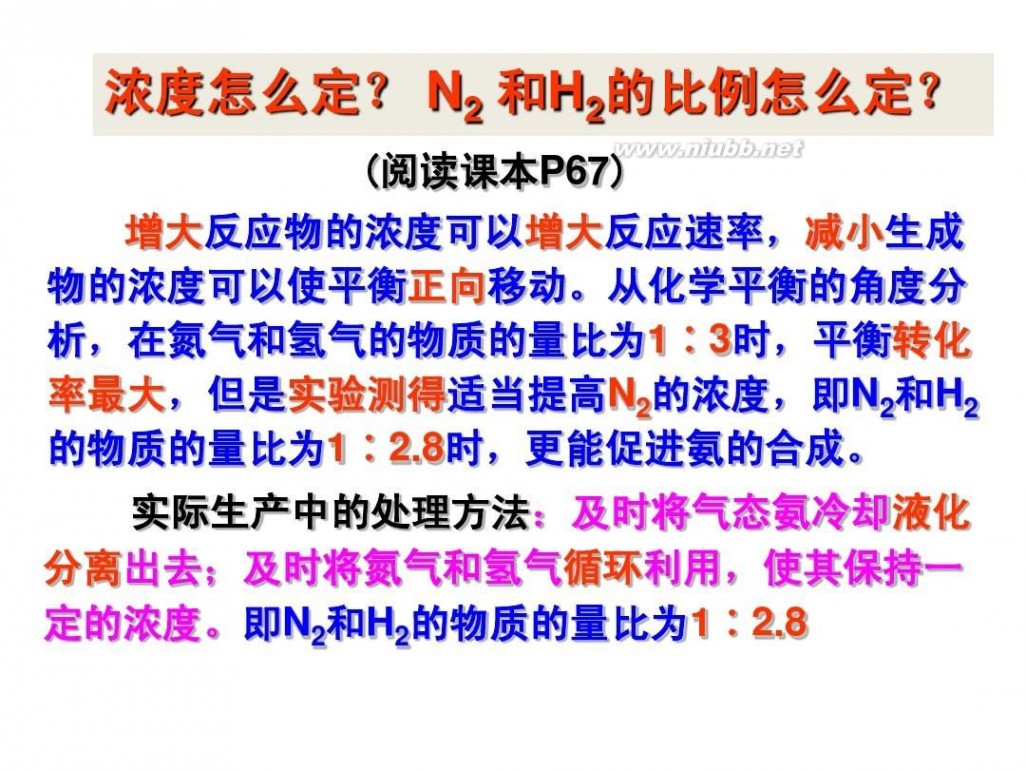

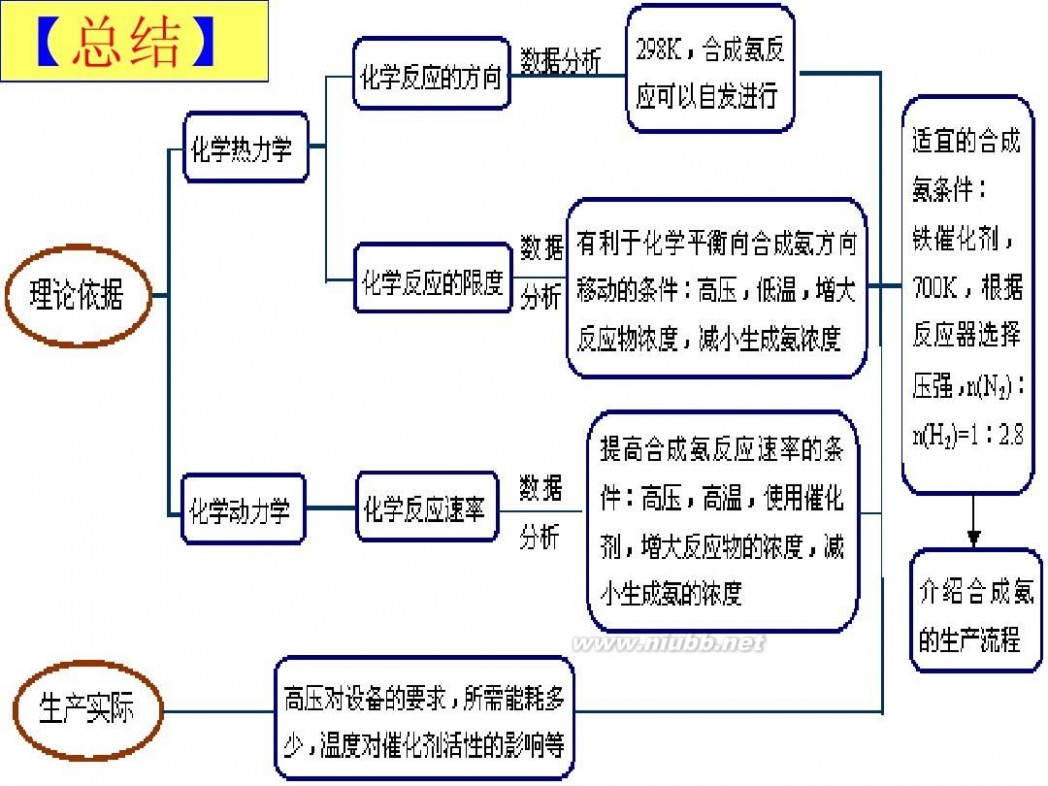

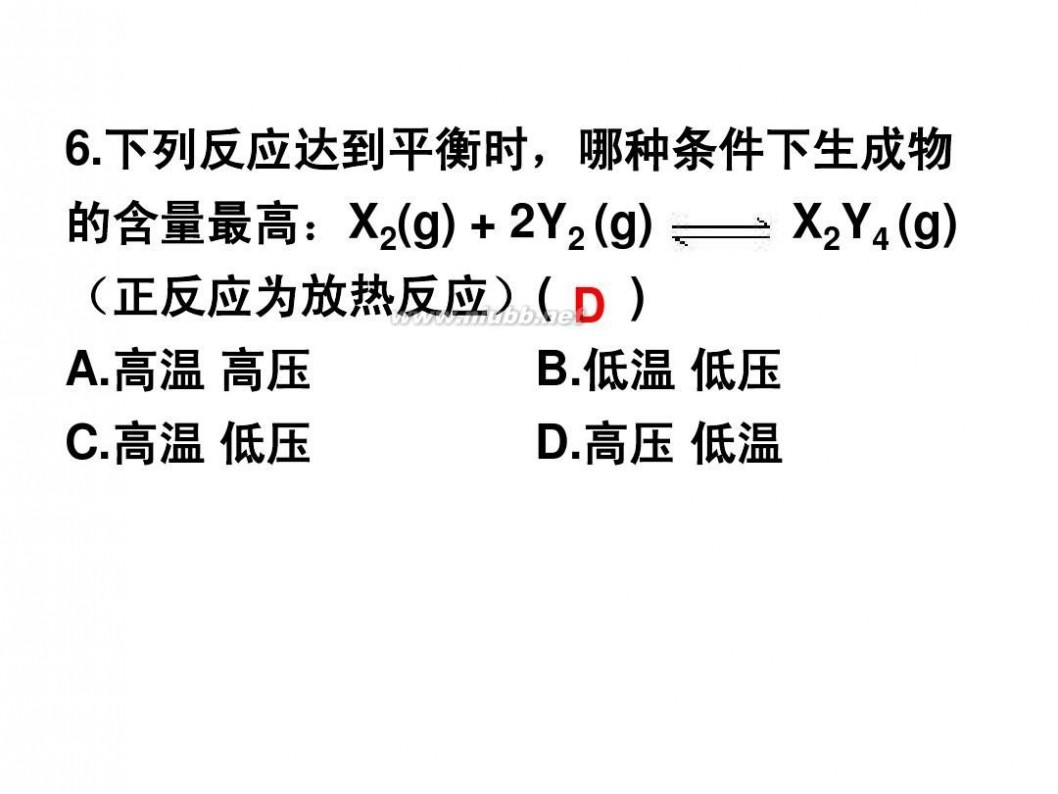

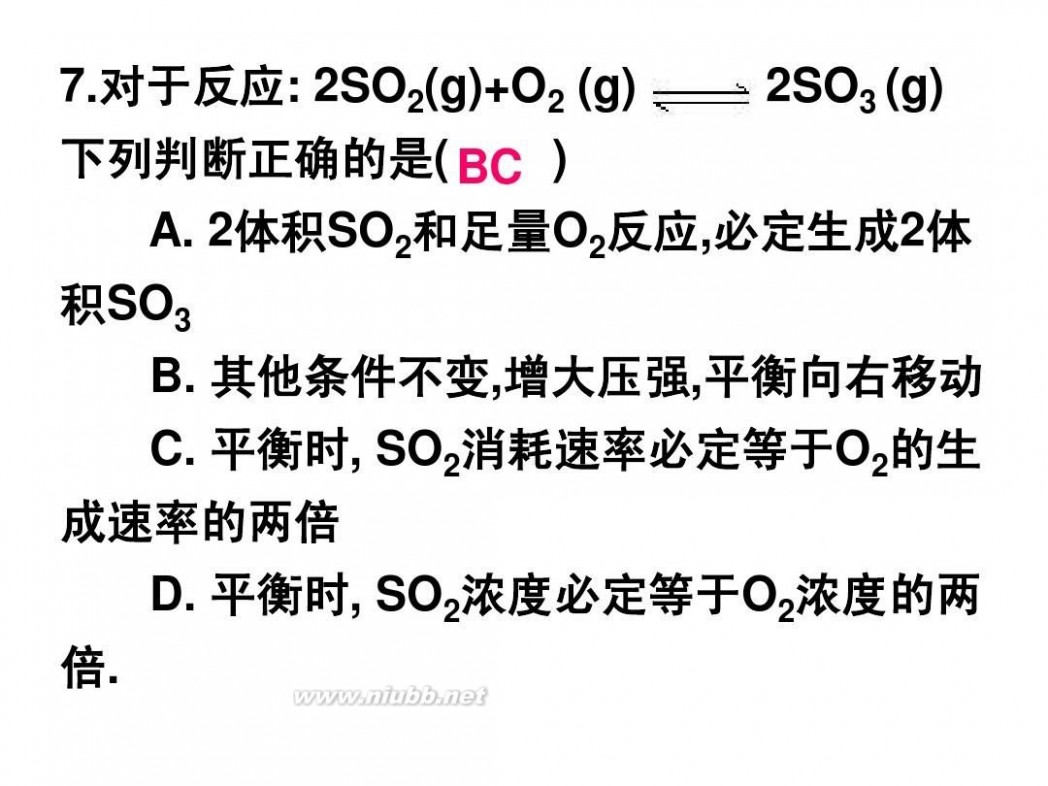

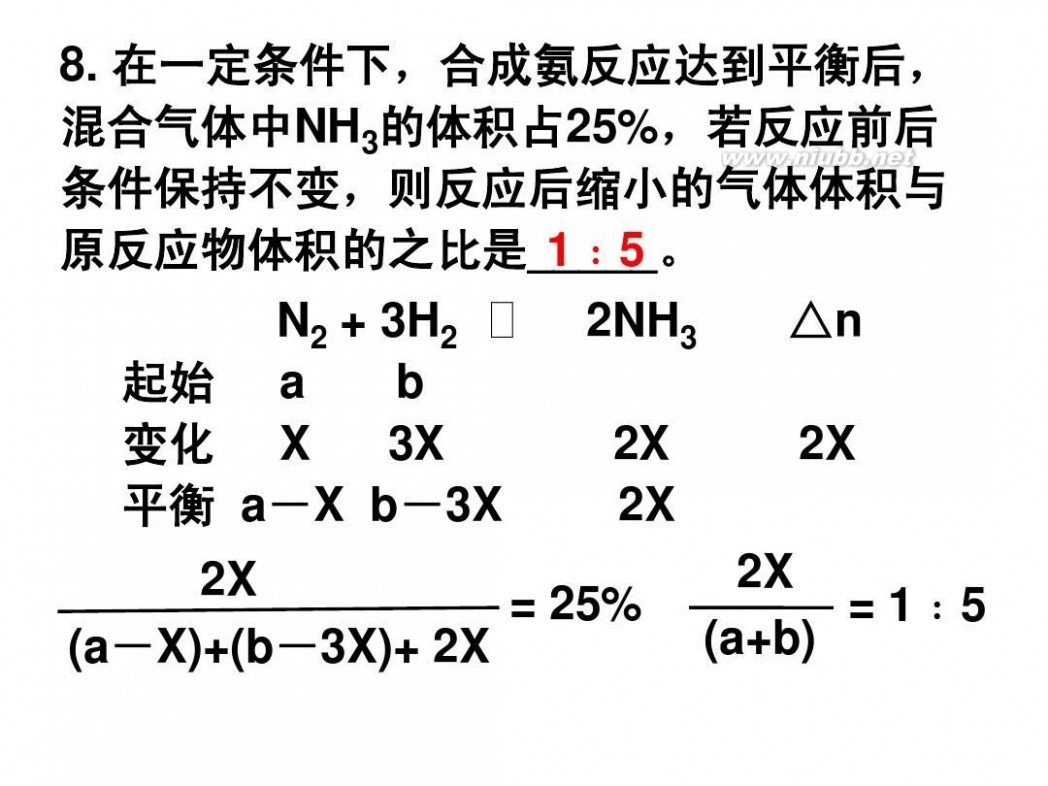

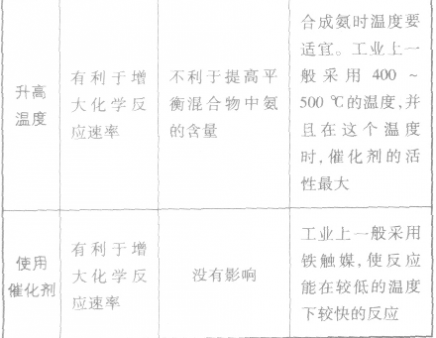

二 : 合成氨反应条件的优化

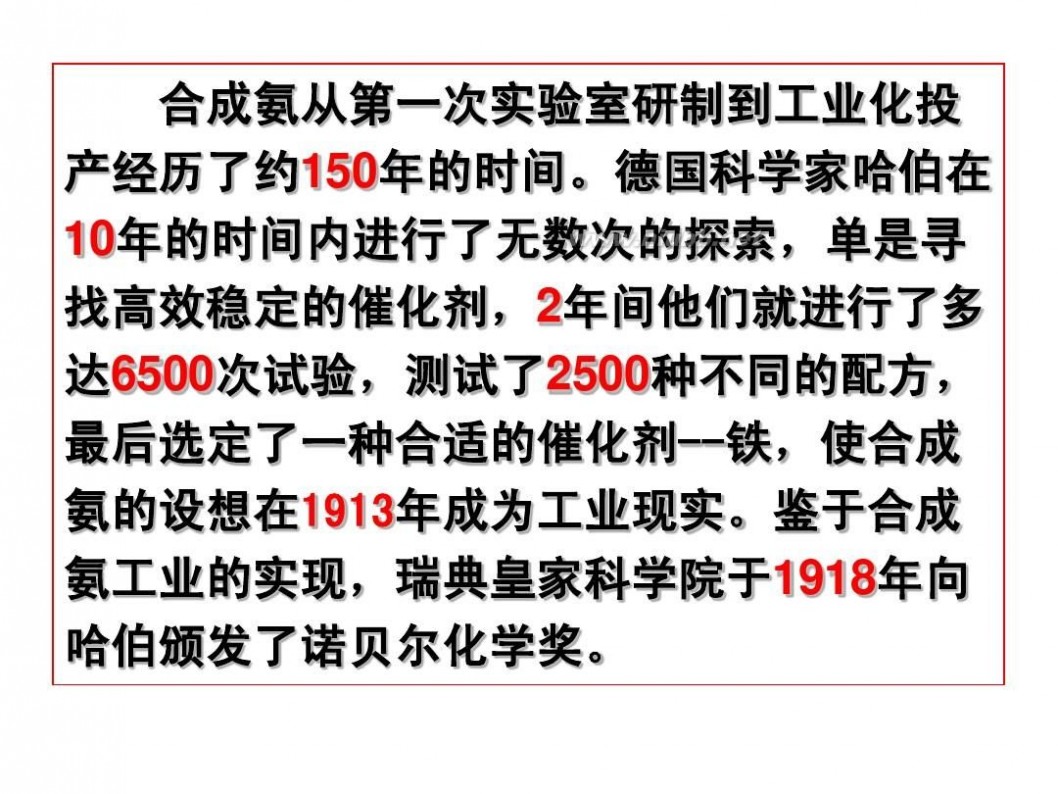

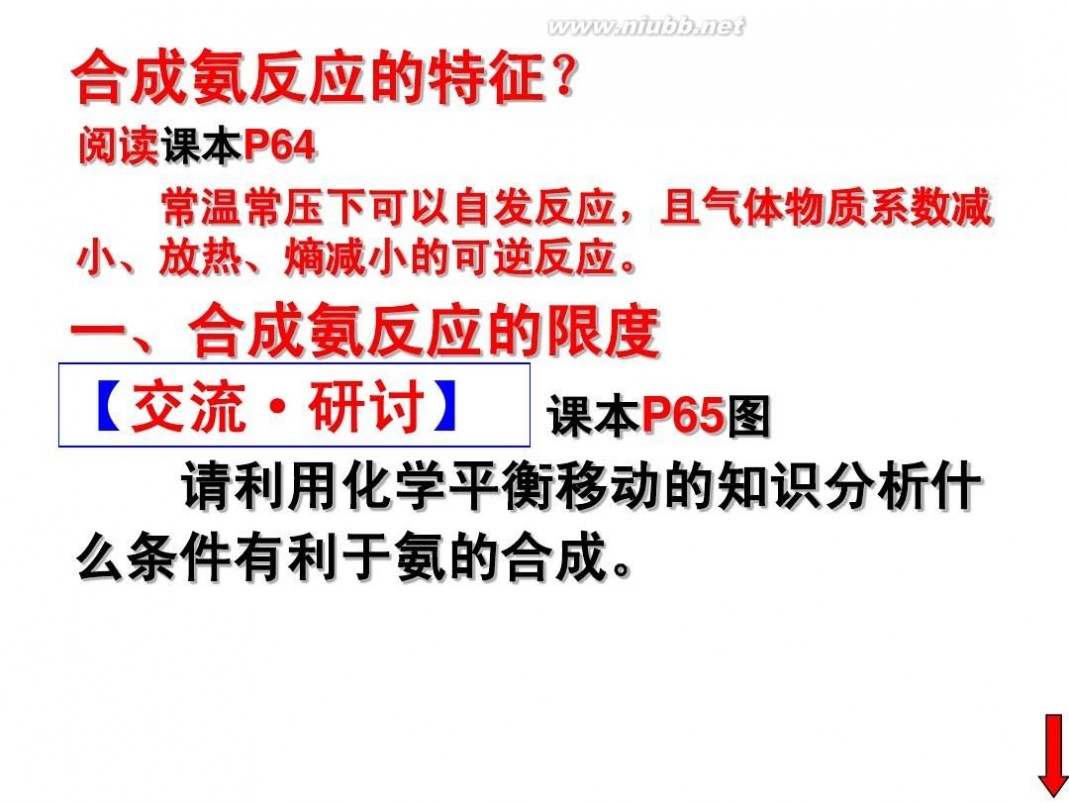

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

合成氨反应 合成氨反应条件的优化

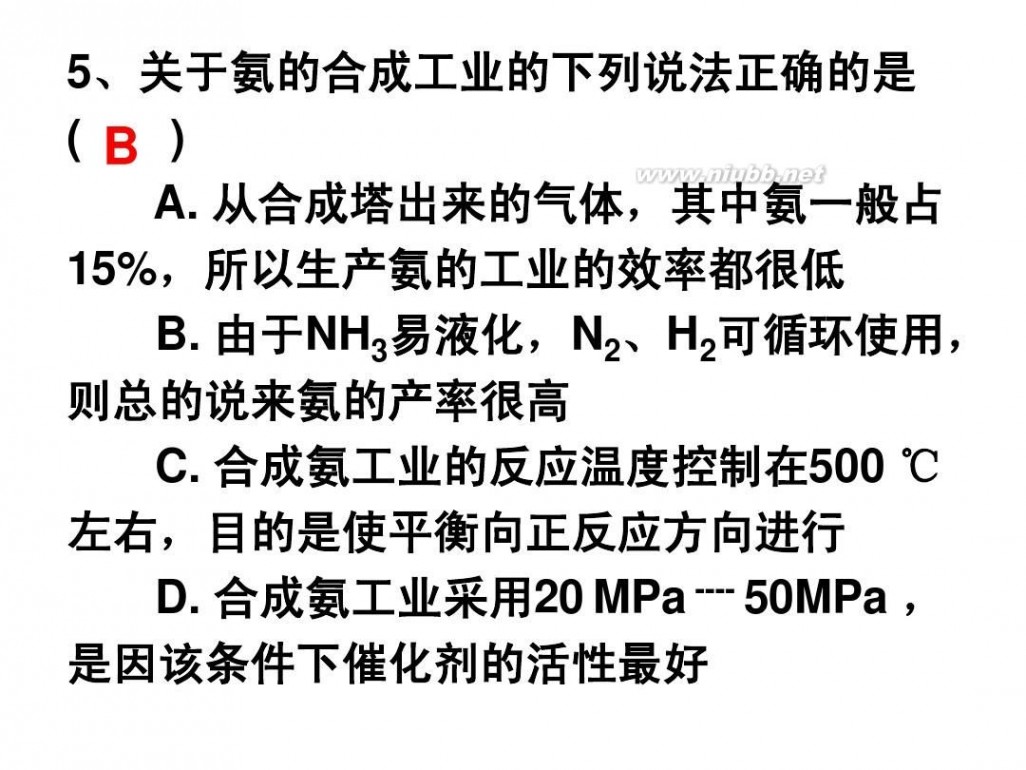

三 : 工业合成氨的反应是在500℃左右进行,主要原因是[]A.500℃

| 工业合成氨的反应是在500℃左右进行,主要原因是 |

| [ ] |

| A.500℃时反应速率最快 B.500℃时氨气的平衡浓度最大 C.500℃时反应物的转化率最高 D.500℃时催化剂能发挥最大效力 |

| D |

考点:

考点名称:合成氨(人工固氮)氮的固定: 2NH3,属放热反应。

2NH3,属放热反应。 人工固氮技术——合成氨:

1.生产原理

2.合成氨的基本生产过程

(1)原料气的制备要实现合成氨的工业化生产,首先要解决氢气和氮气的来源问题。

①氮气的制备合成氨所需要的氮气都取自空气。从空气中制取氮气通常有两种方法:一是将空气液化后蒸发分离出氧气而获得氮气;二是将空气中的氧气与碳作用生成二氧化碳,再除去二氧化碳得到氮气。

②氢气的制备氢气主要来源于水和碳氢化合物。氢气的制取有下表中的几条途径。

(2)原料气的净化

原料气的净化就是除去原料气中的杂质。在制取原料气的过程中,常混有一些杂质,其中的某些杂质会使合成氨所用的催化剂“中毒”(所谓“中毒”即是催化剂失去催化活性),所以必须除去。原料气净化的主要目的是防止催化剂“中毒”。

(3)氨的合成与分离

①氨的合成工业合成氨的主要设备是合成塔。将净化后的原料气经过压缩机压缩后输人合成塔,经过下列化学反应合成氨:

②氨的分离从合成塔出来的混合气体,通常约含15%(体积分数)的氨。为了使氨从未反应的氮气和氢气里分离出来,要把混合气体通过冷凝器使氨液化,然后在气体分离器里把液态氨分离出来导入液氨贮罐。南气体分离器出来的气体,经过循环压缩机,再送到合成塔中进行反应。

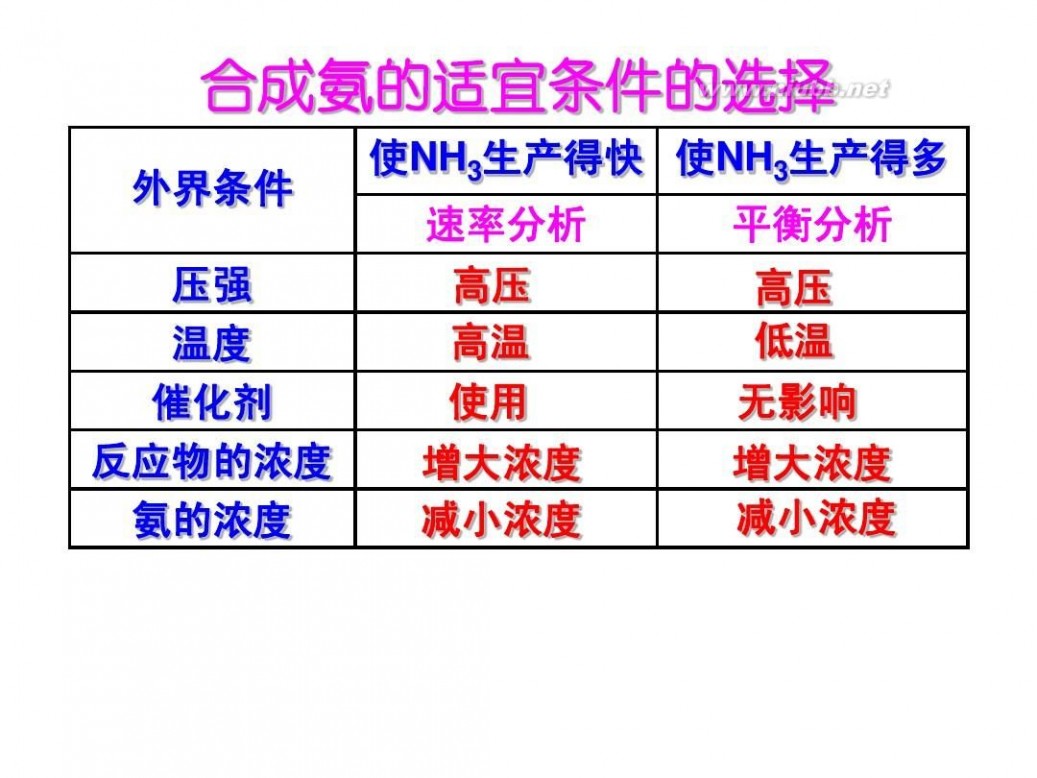

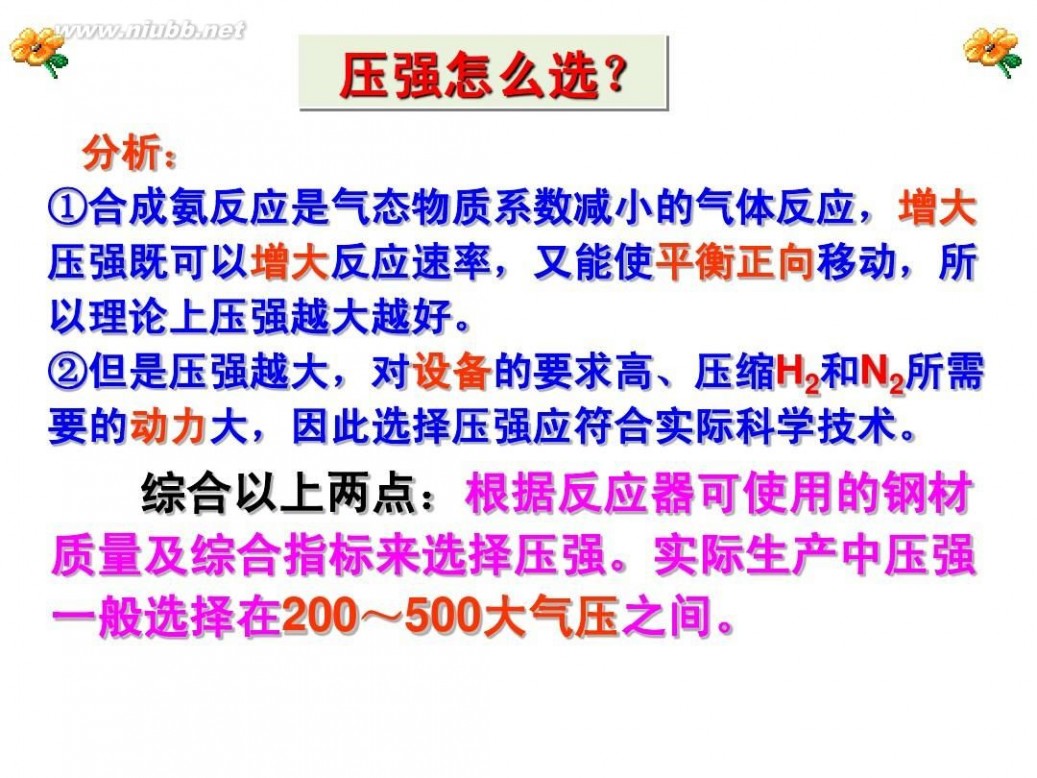

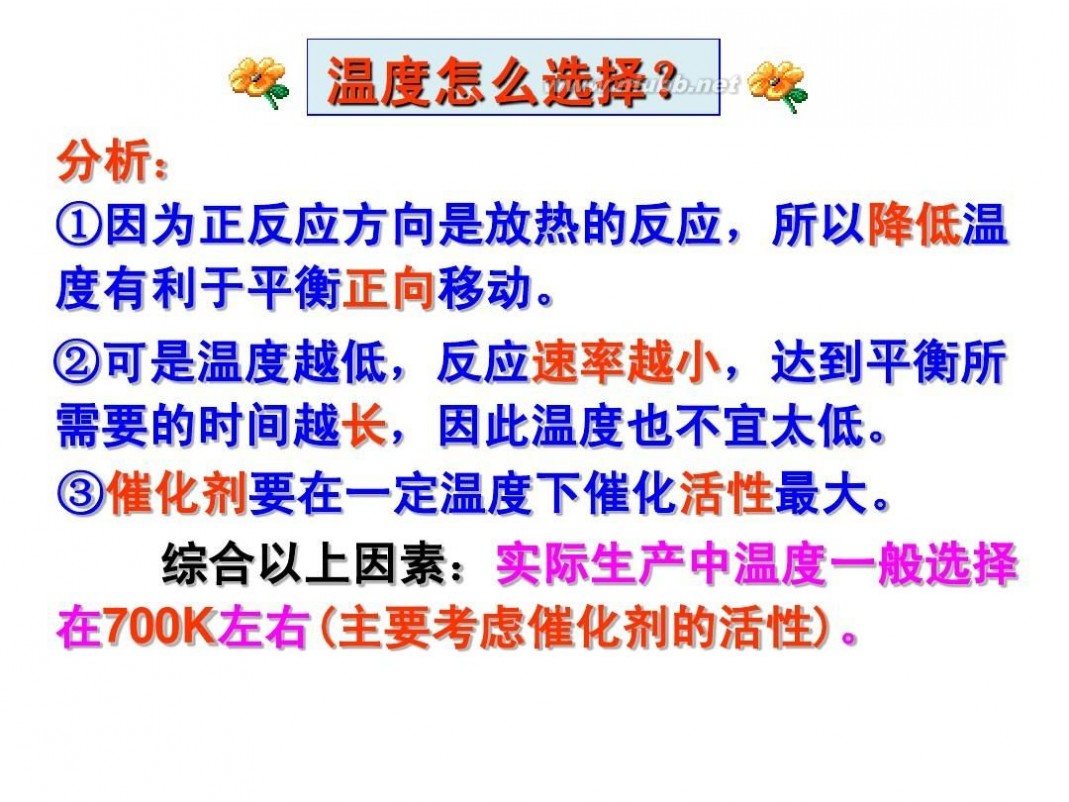

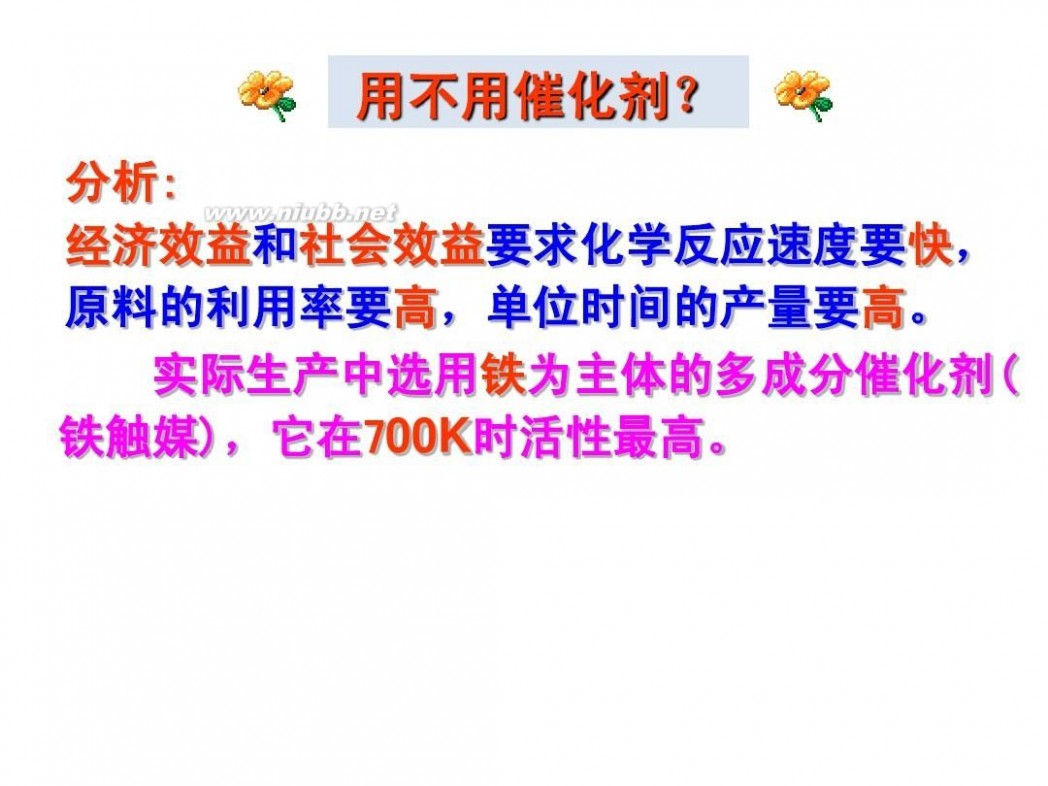

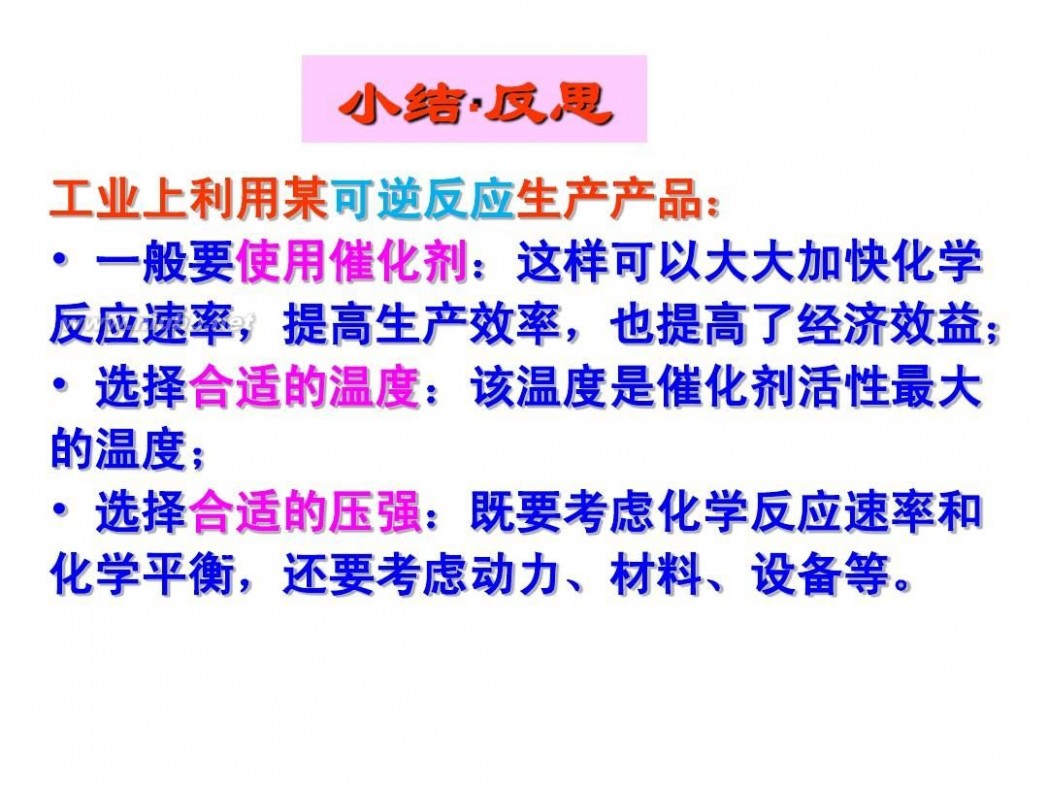

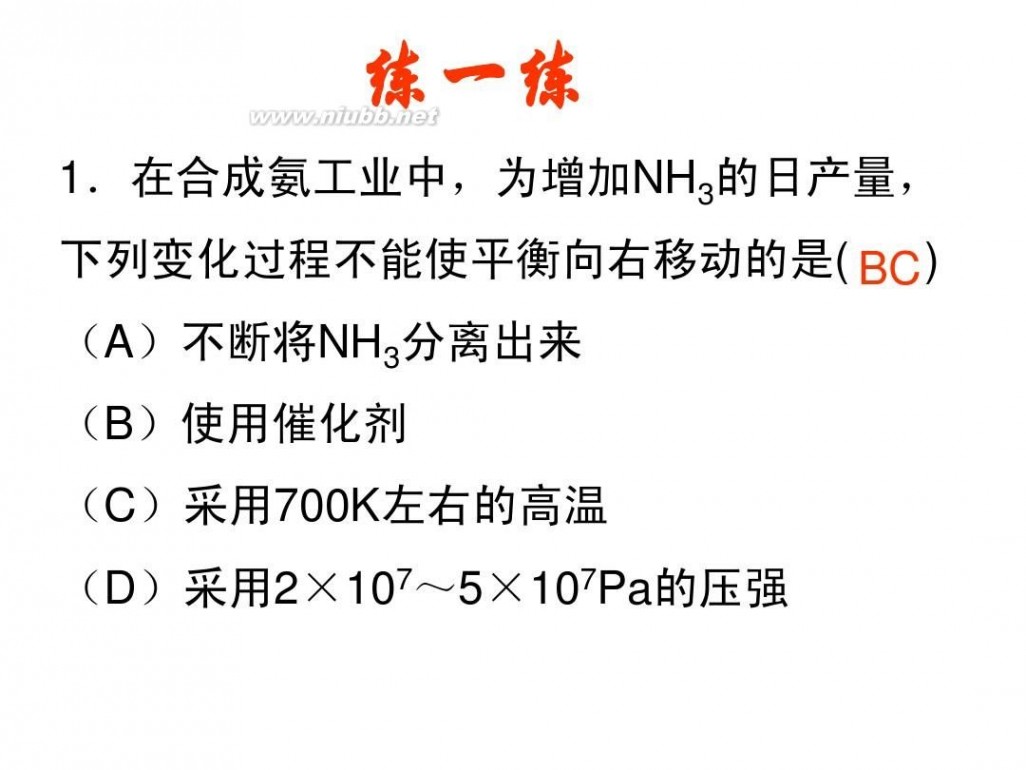

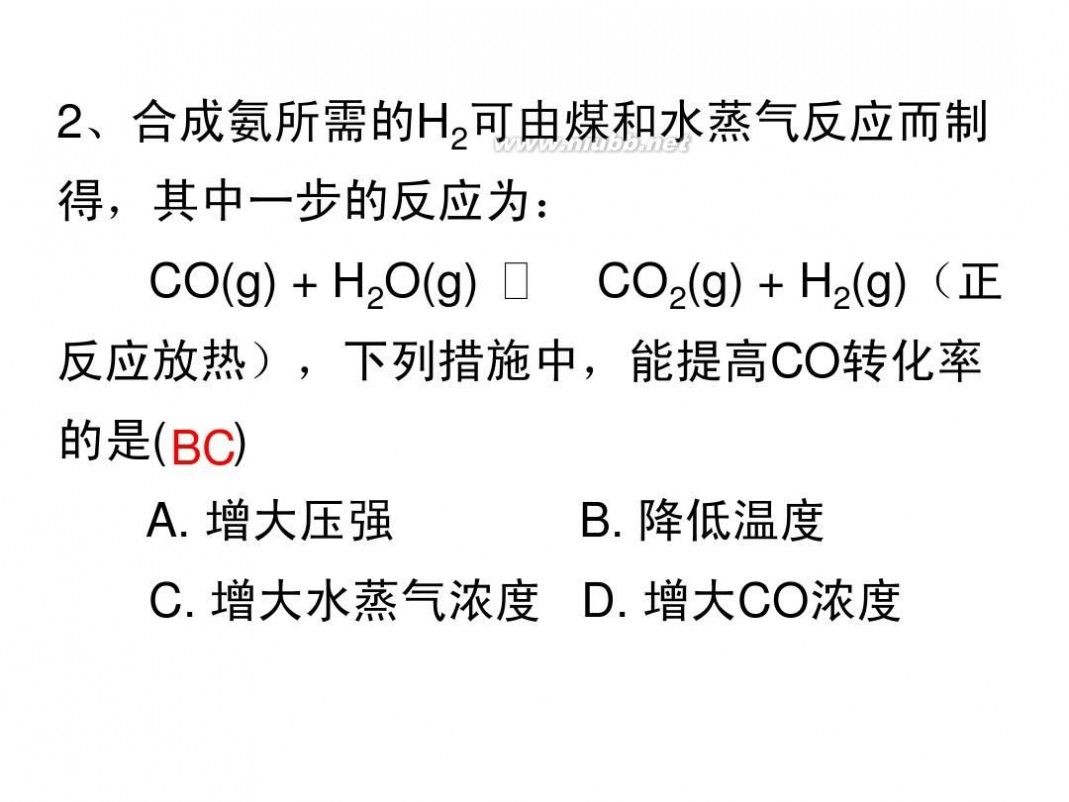

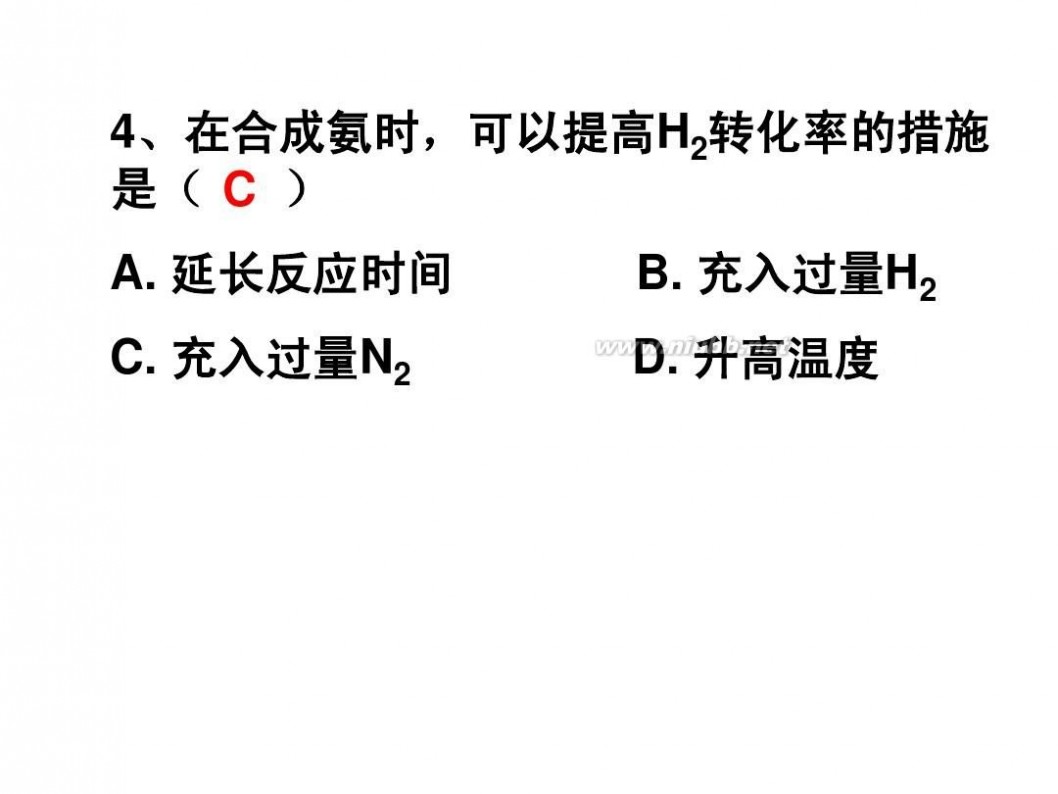

3.合成氨适宜条件的选择

外加条件要尽可能加快反应速率,提高反应物的转化率.

4.合成氨的环境保护

随着环境保护意识的增强,以及相关的法律、法规的严格实施,合成氨生产中可能产生的“三废”的处理越来越成为技术改造的重要问题。

(1)废渣

主要来自造气阶段,特别是以煤为原料而产生的煤渣,用重油为原料产生的炭黑等,现在大都将它们用作建材和肥料的原料。

(2)废气

主要是H2S和CO2等气体。对H2S气体的处理,先后采用了直接氧化法(选择性催化氧化)、循环法(使用溶剂将其吸收浓缩)等回收技术。对CO2 的处理,正在不断研究和改进将其作为尿素和碳铵生产原料的途径。

(3)废液

主要是含氰化物和含氨的污水。目前,处理含氰化物污水主要有生化、加压水解、氧化分解、化学沉淀、反吹回炉等方法;处理含氨废水多以蒸馏的方法回收氨达到综合利用的目的,对浓度过低的含氨废水,可用离子交换法治理。

61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1