一 : SMT和EMS,PCB和HDI的全拼是什么,EMS代表啥意思?

SMT和EMS,PCB和HDI的全拼是什么,代表啥意思?

SMT:是 Surface mount technology的简写,中文意思为表面贴装技术;

PCB:是 Printed Circuit Board的简写 , 中文意思为印刷电路板或电子线路板;

HDI:是 High DensityInterconnection高密度互联,还有HDI是 PCB工艺的1种技术;

EMS中国企业品牌LOGO: Express Mail Service邮件特快专递服务更专业的解析是:

EMS :ElectronicManufacturing Services的缩写,即电子制造服务,...

EMS电子制造加工服务行业介绍:

EMS是Electronics ManufacturingService的简写,它是电子制造加工服务[www.61k.com)的意思,这个行业是人类顶级智慧得以实现的关键流程,它在人类社会发展中有着重要的地位,是1个充满挑战而又不可或缺的行业,这个行业将所有顶级全球企业都牵连其中,可以肯定地说,全球任何1个企业都与EMS有关。

据估计,全球电子制造服务的行业总值已达1900亿美元。电子制造服务公司为原始设备生产商如戴尔、爱立信、摩托罗拉、微软等企业提供设计、策划、制造、测试以及物流管理等等全套系列服务。这种外包模式是1个复杂的流程,其服务必须覆盖包括产品设计、体系建设和物流管理等阶段在内的整个产品周期。正是由于这种制造模式具有统包的特点,从而使电子制造服务商可对项目实施从构思设计、产业化、制造到部署的全程管理。

通用缩写

什么是EMS?

电子制造服务(EMS)是合同承包制造商提供的所有制造服务的总称。

EMS :Electronic ManufacturingServices的缩写,即电子制造服务,电子专业制造服务亦称ECM(Electronic ContractManufacturing),中文又译为专业电子代工服务,是1个新兴行业,它指为电子产品品牌拥有者提供制造、采购、部分设计以及物流等一系列服务的生产厂商。

相对于传统的OEM或ODM服务仅提供产品设计与代工生产,EMS厂商所提供的是知识与管理的服务,例如物料管理、后勤运输,甚至提供产品维修服务。

其实生产的过程中是涉及很多过程及环节,EMS就是1个全线的服务,包括,产品开发、产品生产,这当然包括产品的采购、产品的品质管理及运输物流,一般EMS都包括以上这些。但我们开始时,是未够能力开始整个过程,因此在开始时,我们主要帮助客人处理加工部分,所以只是主理生产部份,这个部份即是所谓的OEM(OriginalEquipment Manufacture),后期发展到可以帮一部份客户主理开发产品及设计产品工作,即是所谓的ODM(OriginalDesignManufacturer)。换言之,ODM比OEM多加了新元素,现时的EMS除了做ODM和OEM所做的事外,更加上物流的部份,甚至有一部分会帮助客户销售,这就是一般的EMS。

目前,国际知名EMS厂商有:

富士康(Foxconn)、伟创力(Flextronics)、捷普科技(Jabil)、Celestica、Sanmina-SCI、纬创(Wistron) 等

EMS专业术语:[1]

| 1. | electronics manufacturing service(EMS) 电子制造业服务 |

| 2. | expanded memory specification(EMS) 扩充存储器规格 |

| 3. | specification, expanded memory(EMS) 扩充存储器规格 |

什么是OEM?

原始设备生产商(OEM)是指拥有自己的产品或产品理念,但有时会为了开发和/或制造这些产品而购买某些服务的公司。

为何选择外包?

策略性地选择将电子产品的生产与制造外包是1个复杂的过程。它要求承包商提供的服务必须涵盖产品的整个生命周期:既从产品的设计开始,到系统的制造、满足客户的要求,到最终的产品包装外运等物流管理。客户的这种对产品提供完整服务的要求,使得电子制造承包商在承接项目时,提供的服务必须从产品在最初的概念阶段开始,到设计,到产品大规模地投入工业化生产制造及最终的成品包装出运而止。

外包的优势:

原始设备制造商(OEMS)可通过将本身产品的生产制造外包,以此来降低成本、减少员工人数及开支,包括必需为不断地更新生产制造流程及设备而作的投资。

原始设备制造商(OEMS)可利用电子制造承包商在生产制造各种产品时所积累丰富经验,在不同的行业及领域内,运用各种不同的技术。

原始设备制造商(OEMS)能快速提升本身的技术开发能力,强化新产品的推介过程,将供应链与优质的客户服务紧密结合,以此来提高自己对客户支持能力。

原始设备制造商(OEMS)将能更好地利用将产品的制造外包而节省的开支及资源,专注于本身的核心业务及强项,如:技术创新、市场营销及公司品牌的管理。

二 : SMT是什么意思?

SMT是什么意思? SMT简介

1.何谓SMT

SMT是Surface Mount Technology的英文缩写,中文意思是表面贴装技术。SMT是新一代电子组装技术,也是目前电子组装行业里最流行的一种技术和工艺。它将传统的电子元器件压缩成为体积只有几十分之一的器件。

2.SMT历史

表面贴装不是一个新的概念,它源于较早的工艺,如平装和混合安装。电子线路的装配,最初采用点对点的布线方法,而且根本没有基片。第一个半导体器件的封装采用放射形的引脚,将其插入已用于电阻和电容器封装的单片电路板的通孔中。50年代,平装的表面安装元件应用于高可靠的军方,60年代,混合技术被广泛的应用,70年代,受日本消费类电子产品的影响,无源元件被广泛使用,近十年有源元件被广泛使用。

3.SMT特点

组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。SMT产品可靠性高、抗振能力强;焊点缺陷率低,高频特性好;减少了电磁和射频干扰。 且易于实现自动化,提高生产效率。降低成本达30%~50%。节省材料、能源、设备、人力、时间等。

4.SMT优势

电子产品追求小型化,以前使用的穿孔插件元件已无法缩小;电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件;产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力;电子科技革命势在必行:电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用等,都使追逐国际潮流的SMT工艺尽显优势。

5.SMT流程

以某司A-Line为例:送板机=>Screen Printer(MPM:UP2000)=>Chip Mount(FUJI:CP-743E;Panasonic:MVⅡF )=>IC Mount(Panasonic:MPAVⅡB)=>Work Station=>Reflow(BTU:Paragon98)=>AOI(SONY:BFZ-Ⅲ)=>翻板机=>送板机=>Screen Printer(MPM:UP2000)=>Chip Mount(FUJI:CP-743E; Panasonic:MVⅡF )=>IC Mount(Panasonic:MPAVⅡB;PHLIPS:ACM Micro)=>WorkStation=>Reflow(BTU:Paragon98)=> AOI自动光学检测仪(SONY:BFZ-Ⅲ)=>目检=>ICT=>FCT

注:不良品经检出维修后继续按流程至后段

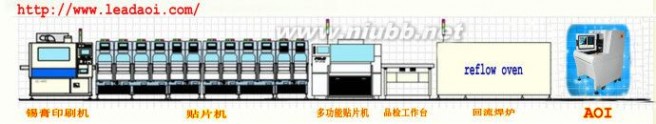

SMT生产线经典配置方案

SMT大概流程配置线:

供给机 + 印刷机 + 高速贴片机 + 多功能贴片机 + 回流炉 + 收纳机

SMT设备:贴片机 的选择最为关键

一般SMT生产工艺包括焊膏印刷、贴片和回流焊三个步骤,所以要组成一条完整的SMT生产线,必然包括实施上述工艺步骤的设备:印刷机、贴片机和回流焊炉。特别是贴片机,往往会占到整条生产线投资的70%以上,所以贴片机的选择最为关键。

1. 贴片机

分类: 目前生产贴片机的厂家众多,结构也各不相同,但按规模和速度大致可分为大型高速机(俗

称“高档机”)和中型中速机(俗称“中档 机”),其他还有小型贴片机和半自动/手动贴片机。一部大型机的价格一般为中型机的3倍至4倍。生产大型高速贴片机的厂商主要有Panasonic、 Siemens、Fuji、Universal、Assembleon、Hitachi等;生产中型中速贴片机的厂商主要有Juki、Yamaha、 Samsung、Mirae、Mydata等。其中Panasonic、Siemens、Fuji贴片机的市场占有率最高,号称贴片机市场的“三驾马车”. 无论对于大型机厂商还是对中型机厂商来说,所推荐的SMT生产线一般由2台贴片机组成:一台片式Chip元件贴片机(俗称高速贴片机)和一台 IC元件贴片机(俗称高精度贴片机),这样各司其责,有利于贴片机发挥出最高的贴片效率。但现在情况正发生着改变,由于很多商都推出了多功能贴片机,使 SMT生产线只有一台贴片机成为可能。一台多功能贴片机在保持较高贴片速度的情况下,可以完成所有元件的贴装,减少了投资,这种贴片机颇受中小企业、科研 院所的青睐。典型机型有Siemens的F5系列、Panasonic的MSF等。 >

结构: 目前贴片机结构大致可分为四种类型:动臂式(又称“拱架式”)、复合式、转塔式和大型平行

系统。动臂式机器是最传统的贴片机,具有较好的灵 活性和精度,适用于大部分元件,高精度机器一般都是这种类型,但其速度无法与复合式、转塔式和大型平行系统相比。动臂式机器分为单臂式和多臂式,单臂式是 最早发展起来的现在仍然使用的多功能贴片机。在单臂式基础上发展起来的多臂式贴片机可将工作效率成倍提高,如美国Universal公司的GSM2贴片机 就有两个动臂安装头,可交替对一块PCB进行安装。动臂式机器的结构如图1所示。绝大多数贴片机厂商均推出了采用这一结构的高精度贴片机和中速贴片机,例 如环球公司的GSM系列、Assembleon公司的ACM、Hitachi公司的TIM-X、Fuji公司的QP-341E和XP系列、 Panasonic公司的BM221、Samsung公司的CP60系列、Yamaha公司的YV系列、Juki公司的KE系列、Mirae公司的MPS 系列。 复合式机器是从动臂式机器发展而来,它集合了转塔式和动臂式的特点,在动臂上安装有转盘,像Siemens的Siplace80S系列贴片机, 有两个带有12个吸嘴的转盘,如图2所示。Universal公司也推出了采用这一结构的贴片机Genesis,有两个带有32个吸嘴的旋转头,贴片速度 达到每小时60000片。从严格意义上来说,复合式机器仍属于动臂式结构。 由于复合式机器可通过增加动臂数量来提高速度,具有较大灵活性,因此它的发 展前景被看好,如Siemens的

HS50机器就安装有4个这样的旋转头,贴装速度可达每小时5万片。Uni-versal公司也推出了采用这一结构的转 塔的概念是使用一组移动的送料器,转塔从这里吸取元件,然后把元件贴放在位于移动的工作台上的电路板上面,结构如图3所示。转塔式机器由于拾取元件和贴片 动作同时进行,使得贴片速度大幅度提高。这种结构的高速贴片机在我国的应用也很普遍,不但速度较高,而且历经十余年的发展技术已非常成熟,如Fuji公司 的CP743E机器贴装速度可达到0.068秒/片。但是这种机器由于机械结构所限,其贴装速度已达到一个极限值,不可能再大幅度提高。该机型的不足之处 是只能处理带状料。 转塔式机器主要应用于大规模的计算机板卡、移动电话、家电等产品的生产上,这是因为在这些产品当中,阻容元件特别多、装配密度大, 很适合采用这一机型进行生产。相当多的台资、港资电子组装企业以及我国内地电器生产商都采用这一机型,以满足高速组装的要求。生产转塔式机器的厂商主要有 Panasonic、Hitachi、Fuji。 大规模平行系统使用一系列小的单独的贴装单元。每个单元有自己的丝杆位置系统,安装有相机和贴装头。 每个贴装头可吸取有限的带式送料器,贴装PCB的一部分,PCB以固定的间隔时间在机器内步步推进。单独的各个单元机器运行速度较慢。可是,它们连续的或 平行的运行会有很高的产量。如Philips公司的FCM机器有16个安装头,实现了0.0375S/片的贴装速度,但就每个安装头而言,贴装速度在 0.6S/片左右,仍有大幅度提高的可能。这种机型也主要适用于规模化生产。需要指出的是,由于各种原因,这种机型在我国电子行业中的市场占有率较前三种 机型要小许多。生产大规模平行系统式机器的厂商主要有Philips,Fuji公司也推出了采用这一结构的QP-132型超高速贴片机,整机贴装速度高达 133kchip/hr,堪称业界第一。 复合式、转塔式和大型平行系统属于高速安装系统,一般用于小型片状元件安装。转塔式机器也被称作“射片机” (Chip shooter),因为它通常用于组装片式电阻电容。另外,此类机器具有高速“射出”的能力。因为无源元件,即“芯片”以及其他引线元件所需精度不高,射 片机组装可实现较高的产能。高速机器由于结构较普通动臂式机器复杂许多,因而价格也高出许多,在选择设备时要考虑到这一点。 试验表明,动臂式机器的安 装精度较好,安装速度为每小时5000个-20000个元件(cph)。复合式和转塔式机器的组装速度较高,一般为每小时20000个-50000个。大 型平行系统的组装速度最快,可达50000个-100000个。 ??軄??瞿>?

2.印刷机

与贴片机的情况不同,印刷机的厂商要少许多,主要有美国的MPM、国的DEK、日本的Minami、Hitachi、德国的EKRA,特别是前两家,市场占有率较其他厂商高出许多。

印刷机可分为半自动和全自动两种,半自动不能与其他SMT设备连接,需要人为干预(例如传送板子),但结构简单、价格便宜(仅相当于全自动机型的1/10~1/5),适合科研院所使用,典型机型有DEK的248。全自动印刷机可连进SMT生产线里,无须人为 干预,自动化程度高,适用于规模化生产。如英国DEK公司的DEK265 INFINITY型印刷机就是一种具有伺服压力控制系统的全自动印刷机。印刷参数用计算机数字化设置,丝网和基板的标记可用其视觉系统自动识别对准,其印 刷重复定位精度可达

±0.004mm、印刷循环周期为8秒。其他较典型机型有MPM的UP3000系列、Minami的MK系列、EKRA的X5。

需要指出,在传统的焊膏印刷过程中,影响印刷效果的最大变量之一是放置在模板上的焊膏品质不断地变化;焊膏中助焊剂的蒸发;焊剂中的低沸点溶剂的蒸发;锡球 在开放的环境中氧化及焊膏在印刷暂停时可印性变差等。另外,随着焊膏的使用,刮刀推动的焊膏量减少,从而引起漏印,或者由于过多的焊膏粘在刮刀上而引起网 孔不能完全填满。解决这个问题的办法是将焊膏放在一个容器里,采用自动焊膏涂敷系统,就可以保证焊膏适时适量地加到模板上。另外,使用带有涂敷系统的容器 还可减少焊膏在操作者面前的暴露程度,并且使设备和其他工具尽量保持干净。目前MPM和DEK公司都开始采用这一新技术,MPM称之为“流变泵”,DEK 称之为“ProFlow”。 ZY

3.回流焊炉

回流焊接设备正向着高效、多功能、智能化发展,其中有具有独特的多喷口气流控制的回流焊炉、N?L带氮气保护的回流焊炉、带局部强制冷却的回 流焊炉、可以监测元器件温度的回流焊炉、带有双路输送

装置的回流焊炉、带中心支撑装置的回流焊炉等。除了上述这些新型回流焊炉外,智能化再流炉也已经出现 了,其调整运转由内置计算机控制,在Window视窗操作环境下可很方便使用键盘或光笔输入各种数据,又可迅速地从内存中取出或更换回流焊工艺曲线,节省 调整时间,提高了生产效率。智能化回流焊炉的许多机构的运作,例如:回流炉自动启动和停止,在规定时间选定存储的回流焊工艺曲线,自动调整加热区设置,启 动回流焊炉,到时关闭,链式传送带宽度自动调节,与加工印制板尺寸相匹配,通氮工艺与常规空气回流焊工艺变换等功能的自动设置都不必人工操作,全由计算机 程序控制。智能化回流焊炉的出现,给SMT焊接工艺增添了新的活力。 回流焊炉的主要厂家有美国BTU、Heller、德国ERSA、SEHO、荷兰的 SOLTEC及日本ANTOM等公司。回流焊炉国内厂家也可制造,例如劲拓、创益等,尽管在功能性、稳定性、温控精度上与国外先进水平有些差距,但性能完 全可以满足需求,价格也要便宜很多。

组线设计:不可盲目求大求全

建立SMT生产线时要根据企业的投资能力,产量的大小,线路板的贴装精度要求等因素,制订合理的引进计划。根据不同用户的需求,笔者设计了几种建 线方案,仅供参考(未加说明均为一台):

方案一:多功能SMT生产线

· DEK248半自动印刷机

· Siemens F5多功能贴片机

· 劲拓GS-800回流焊炉

· 熊猫精机传送机构

评价:该生产线尽管只采用一台Siemens F5多功能贴片机,但可应付几乎所有贴片元件,

另外为压缩开支,回流焊炉和传送机构均采用国产设备,印刷机为半自动。预计总投资在250万元左右。该生产 线适合批量不大、品种较多的小型企业和科研院所。

方案二:中速SMT生产线

· YAMAHA YVP-Xg全自动视觉印刷机

· YAMAHA YV100Xg片式Chip元件贴片机

· YAMAHA YV88Xg高精度贴片机

· Vitronics Soltec XPM 820N回流焊炉

评价:典型的中速贴片线配置方案,适合中小型企业规模化生产,预计总投资在300万元

-400万元。

方案三:高速SMT生产线

· DEK265 INFINITY全自动视觉印刷机

· Universal公司的4797高速转塔贴片机

· Universal公司的GSM2高精度贴片机

· Nutek传送机构

· Heller 1800EXL回流焊炉

评价:经典的高速贴片线配置方案,适合大中型电子企业规模化生产,预计总投资在700

万元-900万元。

方案四:超高速 SMT生产线

· MPM的UP3000全自动视觉印刷机

· Panasonic公司的MSR高速转塔贴片机三台(或Fuji公司的CP743E高速转 塔贴片机) · Universal公司的GSM2高精度贴片机二台

· BTU回流焊炉

评价:典型的“三高两泛”配置,适合大型电子企业某单一产品 的大规模生产,例如手机、

电脑板卡等等,预计总投资在1500万元-1800万元。 €6V??C??EM?

评估:确保设备性能符合要求

当购买SMT设备时,按适当的标准评估设备是很重要的,评估应围绕拟购设备的各方面能力展开,确保设备性能符合要求。我们以SMT设备中最关键的贴片机评估为例,以下是对某型高精度贴片机进行评估的一览表。分四个方面:PCB处理、元件范围、元件送料器和贴放要求。

三 : DIP/SMT/SMD是什么意思?

DIP封装(Dual In-linePackage),也叫双列直插式封装技术,指采用双列直插形式封装的集成电路芯片,绝大多数中小规模集成电路均采用这种封装形式,其引脚数一般不超过100。DIP封装的CPU芯片有两排引脚,需要插入到具有DIP结构的芯片插座上。

表面贴装技术SMT

表面安装技术(或表面封装技术),英文称之为“Surface MountTechnology”,简称SMT,它是将表面贴装元器件贴、焊到印制电路板表面规定位置上的电路装联技术,所用的负责制电路板无无原则钻孔。具体地说,就是首先在印制板电路盘上涂布焊锡膏,再将表面贴装元器件准确地放到涂有焊锡膏的焊盘上,通过加热印制电路板直至焊锡膏熔化,冷却后便实现了元器与印制板之间的互联。20世纪80年代,SMT生产技术日趋完善,用于表面安装技术的元器件大量生产,价格大幅度下降,各种技术性能好,价格低的设备纷纷面世,用SMT组装的电子产品具有体积小,性能好、功能全、价位低的优势,故SMT作为新一代电子装联技术,被广泛地应用于航空、航天、通信、计算机、医疗电子、汽车、办公自动化、家用电器等各个领域的电子产品装联中。

SMT的特点:

1.组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

2.可靠性高、抗振能力强。焊点缺陷率低。

3.高频特性好。减少了电磁和射频干扰。

4.易于实现自动化,提高生产效率。降低成本达30%~50%。 节省材料、能源、设备、人力、时间等。

SMD,是英文Surface MountedDevices的缩写,中文的意思是“表面贴装器件”,指适用于SMT表面安装技术的元器件。

在电子线路板生产的初级阶段,过孔装配完全由人工来完成。首批自动化机器推出后,它们可放置一些简单的引脚元件,但是复杂的元件仍需要手工放置方可进行波峰焊。表面贴装元件在大约二十年前推出,并就此开创了一个新纪元。从无源元件到有源元件和集成电路,最终都变成了表面贴装器件(SMD)并可通过SMT设备进行装配。在很长一段时间内人们都认为所有的引脚元件最终都可采用SMD封装。现在我们有时将表贴元件统称为SMD。

Electrical Engineering GlossaryDefinition for SMD

Surface Mount Device (SMD): Anelectronic component that mounts on the surface of a printedcircuit board (as opposed to "through-hole" components which havepins that are inserted into holes). SMDs typically allow morecomponents per square centimeter of PC board, but their scale issuch that hand assembly and prototyping may bedifficult.

本文标题:smt是什么意思-SMT和EMS,PCB和HDI的全拼是什么,EMS代表啥意思?61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1