一 : 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

连铸设备 连铸主要设备介绍

二 : 连铸主要设备介绍

铁水预处理设备

?

?

?

铁水预处理就是在铁水兑入转炉之前对其进行脱 除杂质元素或从铁水中回收有价值元素的一种铁 水处理工艺。普通铁水预处理包括铁水脱硅、脱 硫和脱磷(即“三脱”)。特殊铁水预处理是针 对铁水中的特殊元素进行提纯精炼或资源综合利 用而进行的处理过程,如铁水提钒、提铌、提钨 等。 根据我厂铁水及设备的实际情况,主要介绍现普 遍采用的类似生产二区的喷吹Mg-CaO的铁水喷 粉脱硫设备。 可以达到的冶金效果(S≤0.005%)

精炼及连铸设备

北营炼钢厂

铁水包脱硫工艺设备图

? ? ? ? ? ? ?

?

?

铁水喷粉脱硫的主要设备: 1、铁水罐 2、储存仓:内部装有高地位料位指示器、液态化 床 3、喷粉罐:由于喷粉的高压容器,能稳定而无脉 冲的将脱硫粉剂经喷枪喷至铁水罐内。 4、喷枪及喷枪支架 5、测温取样装置 6、扒渣机:扒渣小车以液压缸为动力,带动扒渣 臂和扒渣耙子摆动,将铁水渣扒除。 7、铁水罐倾翻车:主要是两个液压缸 8、渣罐及渣盘车、电子称、电控系统、液压渣、 氮气管路

精炼设备简介

? ?

?

?

?

一、二次冶金工艺流程: 高炉——铁水预处理——转炉——钢水二次精 炼——连铸 二、主要的精炼方式: 二次精炼就是对转炉钢水根据目的进行炉外(相 对于转炉)处理。为了创造最佳的冶金反应条件, 所采用的基本手段不外乎搅拌、真空、加热、渣 洗、喷吹及喂丝等几种或几种的组合。 根据主要 功能,常见的精炼设备有: 吹氩设备、喂丝设备、LF炉 、DH、RH、LVD、 ASEA-SKF、V0D等

? ?

三、各种精炼设备介绍: (一)吹氩:分为底吹、顶吹两种方式。

?

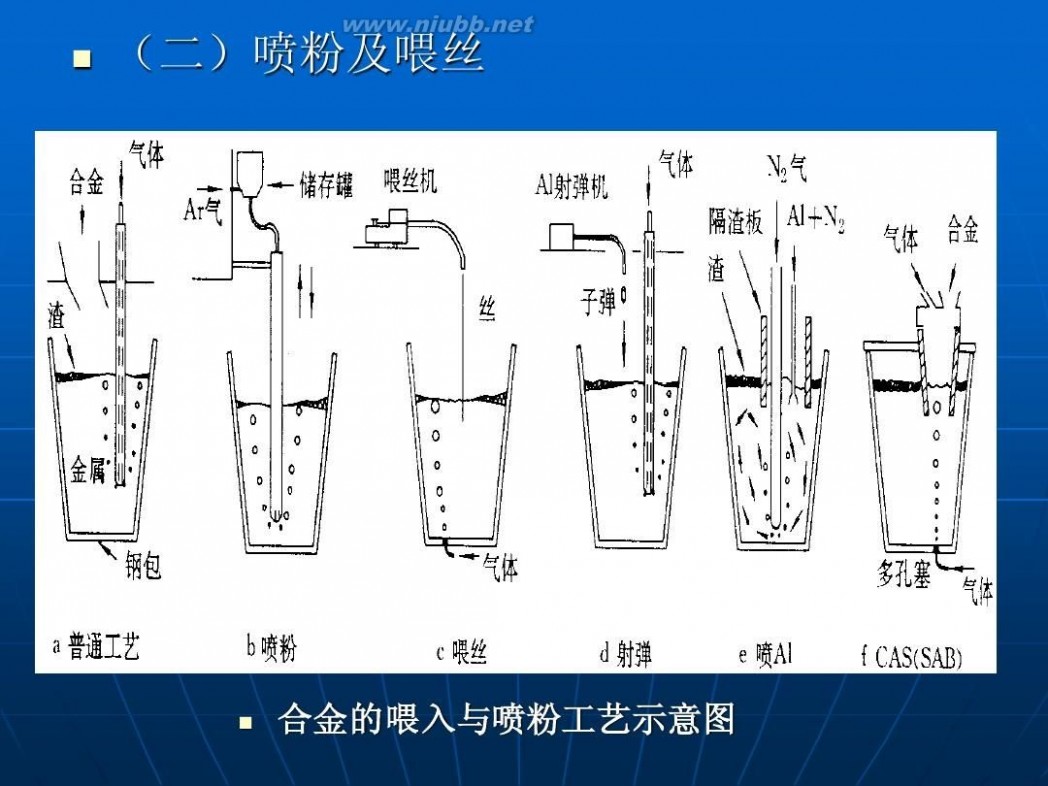

(二)喷粉及喂丝

?

合金的喂入与喷粉工艺示意图

?

?

?

?

(三)LF炉 钢包处理型处理钢水过程中,因钢水的温降而使 渣及合金成分的调整以及处理时间等都受到限制。 如果用提高初炼炉出钢温度的办法保证渣熔化及 足够的精炼时间,势必加重初炼炉的负担,降低 炉衬寿命,命中率也比较低,不具备工业性连续 生产的条件。 1971年,日本特殊钢公司开发的Ladle Furnace, 简称“LF”、“LF炉”、“LF钢包炉”、“LF钢 包精炼炉”、 “钢包炉”、“钢包精炼炉”等。 该炉采用碱性合成渣,埋弧加热,吹氩搅拌,在 还原气氛下精炼,钢包炉 的原理图见图

?

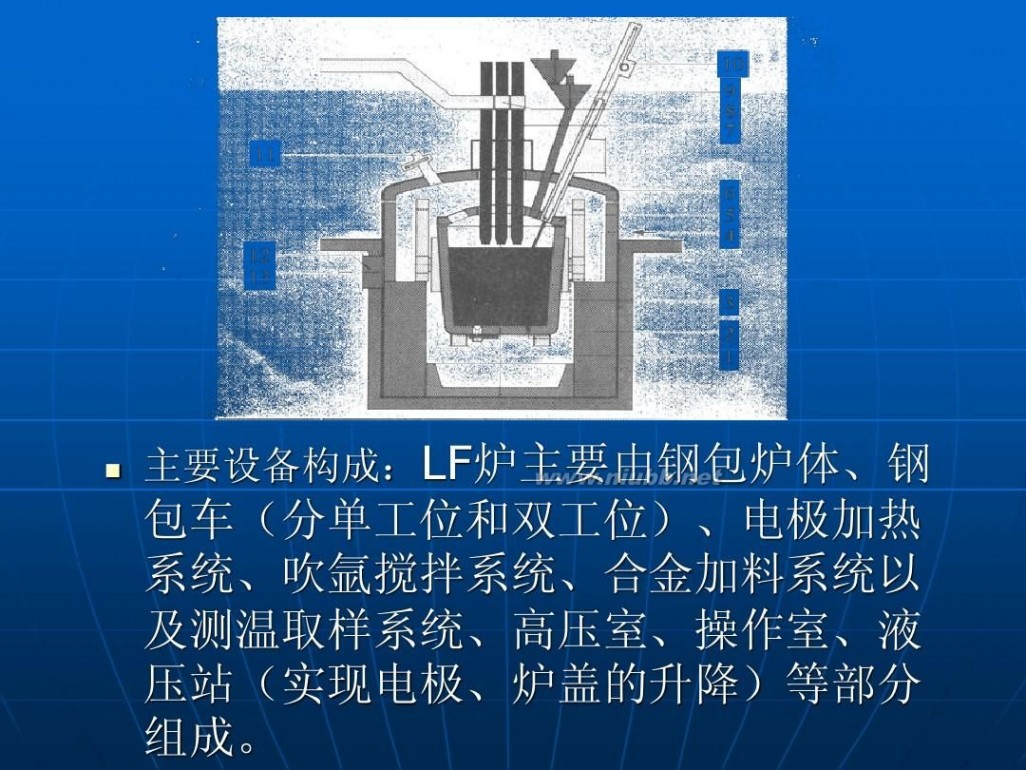

主要设备构成:LF炉主要由钢包炉体、钢

包车(分单工位和双工位)、电极加热 系统、吹氩搅拌系统、合金加料系统以 及测温取样系统、高压室、操作室、液 压站(实现电极、炉盖的升降)等部分 组成。

? ? ? ? ? ? ? ? ? ?

LF炉主

要冶金功能及精炼手段 LF炉具有的主要冶金功能有: 钢水升温、调温及保温功能 强化脱氧、脱硫功能 合金微调功能 采用的精炼手段有: 吹氩搅拌 埋弧加热 造强还原气氛 造碱性合成渣

? ?

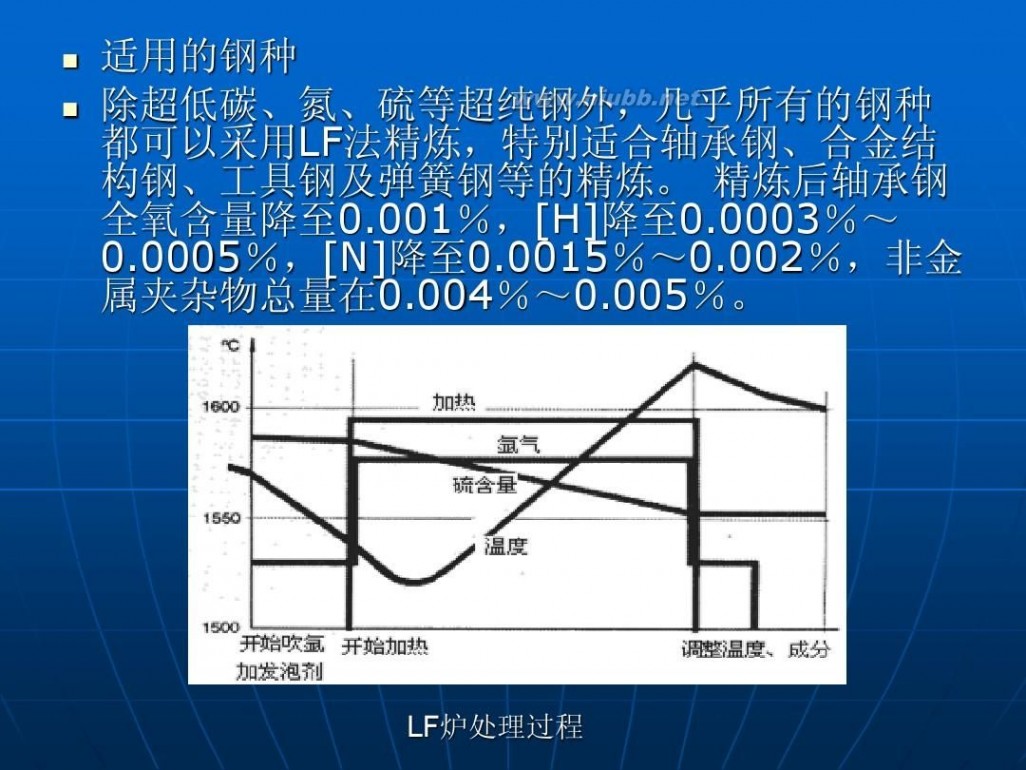

适用的钢种 除超低碳、氮、硫等超纯钢外,几乎所有的钢种 都可以采用LF法精炼,特别适合轴承钢、合金结 构钢、工具钢及弹簧钢等的精炼。 精炼后轴承钢 全氧含量降至0.001%,[H]降至0.0003%~ 0.0005%,[N]降至0.0015%~0.002%,非金 属夹杂物总量在0.004%~0.005%。

LF炉处理过程

?

?

?

(四)RH炉 RH——循环真空脱气法是德国蒂森公司所 属鲁尔(Ruhrstahl)公司和海拉斯 (Heraeus)公司于1959年研制成功的循 环真空脱气装置。它将真空精炼与钢水循 环流动结合起来。 最初RH装置主要是对钢水脱氢,后来增加 了真空脱碳、真空脱氧、改善钢水纯净度 及合金化等功能。RH法具有处理周期短, 生产能力大,精炼效果好的优点,非常适 合与大型炼钢炉相配合

? ?

? ? ? ?

?

? ?

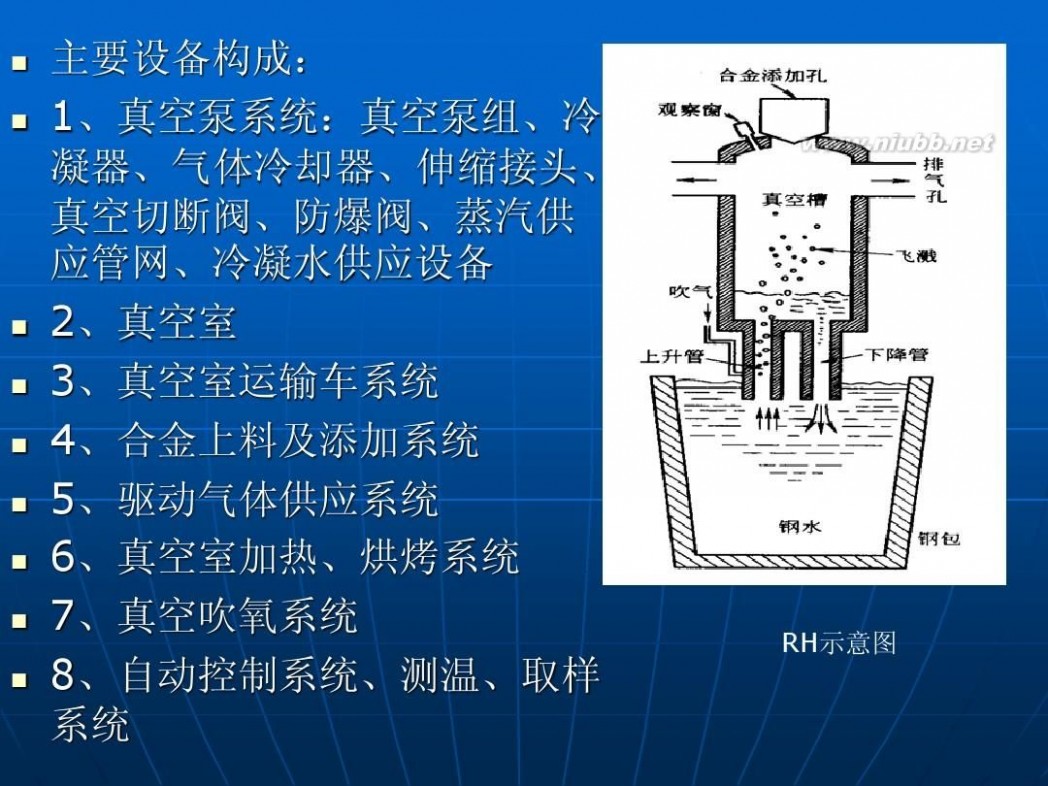

主要设备构成: 1、真空泵系统:真空泵组、冷 凝器、气体冷却器、伸缩接头、 真空切断阀、防爆阀、蒸汽供 应管网、冷凝水供应设备 2、真空室 3、真空室运输车系统 4、合金上料及添加系统 5、驱动气体供应系统 6、真空室加热、烘烤系统 7、真空吹氧系统 8、自动控制系统、测温、取样 系统

RH示意图

?

?

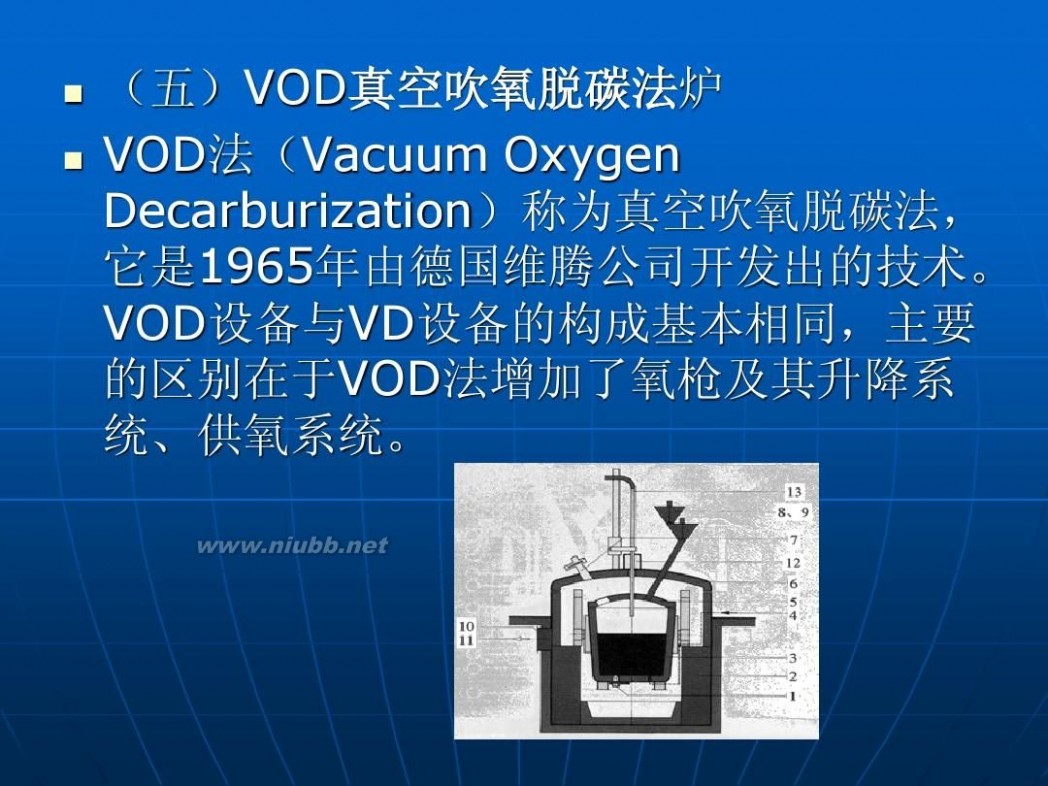

(五)VOD真空吹氧脱碳法炉 VOD法(Vacuum Oxygen Decarburization)称为真空吹氧脱碳法, 它是1965年由德国维腾公司开发出的技术。 VOD设备与VD设备的构成基本相同,主要 的区别在于VOD法增加了氧枪及其升降系 统、供氧系统。

?

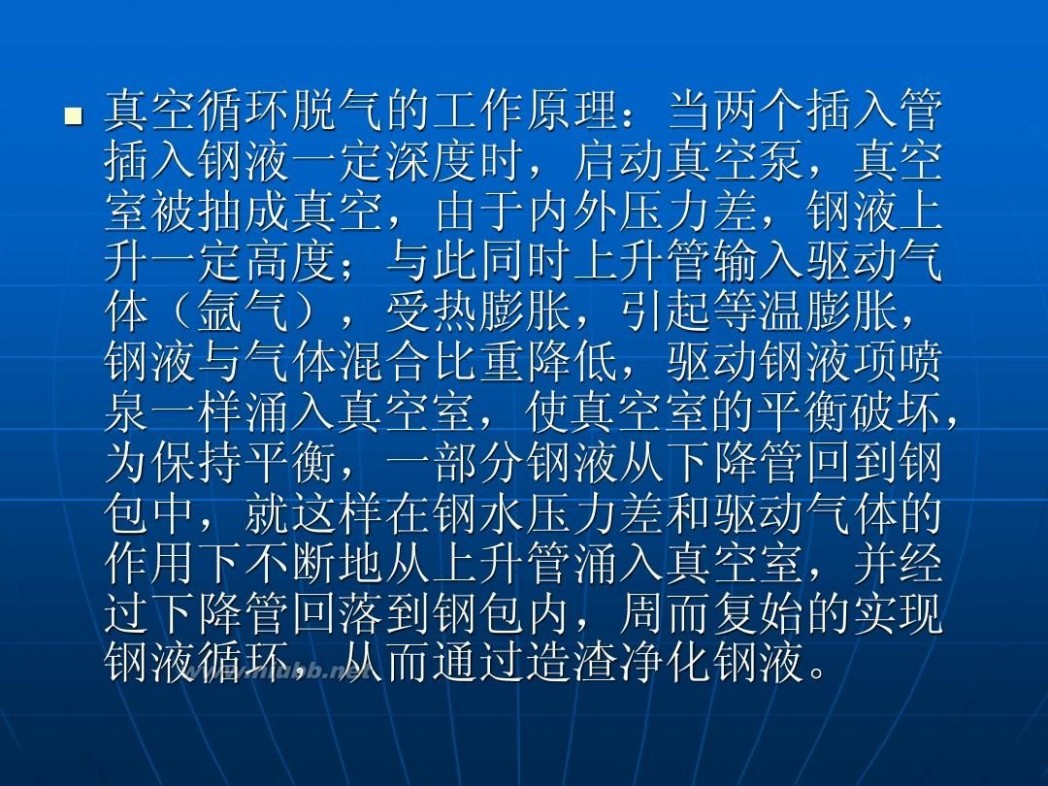

真空循环脱气的工作原理:当两个插入管 插入钢液一定深度时,启动真空泵,真空 室被抽成真空,由于内外压力差,钢液上 升一定高度;与此同时上升管输入驱动气 体(氩气),受热膨胀,引起等温膨胀, 钢液与气体混合比重降低,驱动钢液项喷 泉一样涌入真空室,使真空室的平衡破坏, 为保持平衡,一部分钢液从下降管回到钢 包中,就这样在钢水压力 差和驱动气体的 作用下不断地从上升管涌入真空室,并经 过下降管回落到钢包内,周而复始的实现 钢液循环,从而通过造渣净化钢液。

?

?

VOD法是在真空室内由炉顶向钢液吹氧,同时由 钢包底部吹氩搅拌钢水,当精炼达到脱碳要求时, 停止吹氧,然后提高真空度进行脱氧,最后加 Fe-Si脱氧。它可以在真空下加合金,取样和测温。 因为强烈的碳氧反应,要求钢包上部的自由空间 的高度为1.0~1.2m,故出钢量要低一些,运行 成本高。 VOD法具有脱碳、脱氧、脱气、脱硫及合金

化等 功能。主要用于生产不锈钢或超低碳合金钢。

连铸设备介绍

? ? ?

一、浇注跨的布置形式 分为:横向布置、纵向布置及靠近轧钢车间布置等几种形式 1、横向布置:横向布置是指连铸机的中心线与厂房纵向柱列 线相垂直的布置形式,我厂主厂房有 、原料跨、转炉跨、分配 跨(钢水及炉外精炼跨)、浇铸跨、出坯跨、成品跨多个跨间 平行布置。而连铸机的摆布采用的就是这种横向布置方式。

连铸机横向布置示意图 1—操作台,2—转炉;3—铸锭 设备;4—连铸机 5—铸坯运行辊道;6—大包转 台

?

?

?

2、纵向布置:纵向布置是指连铸机的中心线与 厂房纵向柱列线相平行的布置形式 ,转炉跨与连 铸坯跨之间用钢包运输线分开,钢水可分别用吊 车供应各台连铸机,比较方便。但车间一般较长, 再新建连铸机比较困难。 一般不采用。 3、现一般将炼钢、连铸、轧钢三道工序尽量靠 近,以保证钢水和铸坯的高温运送。 二、连铸机在主厂房内的立面布置有高架式、地 坑式和半地坑式。象一区5#机、3#机属于后上、 后改建连铸机,受厂房限制,采用的是半地坑式 布置。

? ? ? ? ?

?

?

三、连铸机的主要设备及构成 (一)主要的设备参数: 1、浇坯断面 2、拉坯速度范围,方坯、板坯 3、冶金长度:从结晶器内钢液面到拉矫机最后一 对辊子中心线的实际长度。 4、液心长度:从结晶器内钢液面到完全凝固的长 度。 5、铸机弧形半径:是决定铸机总高度和可浇注最 大铸坯厚度的重要参数。

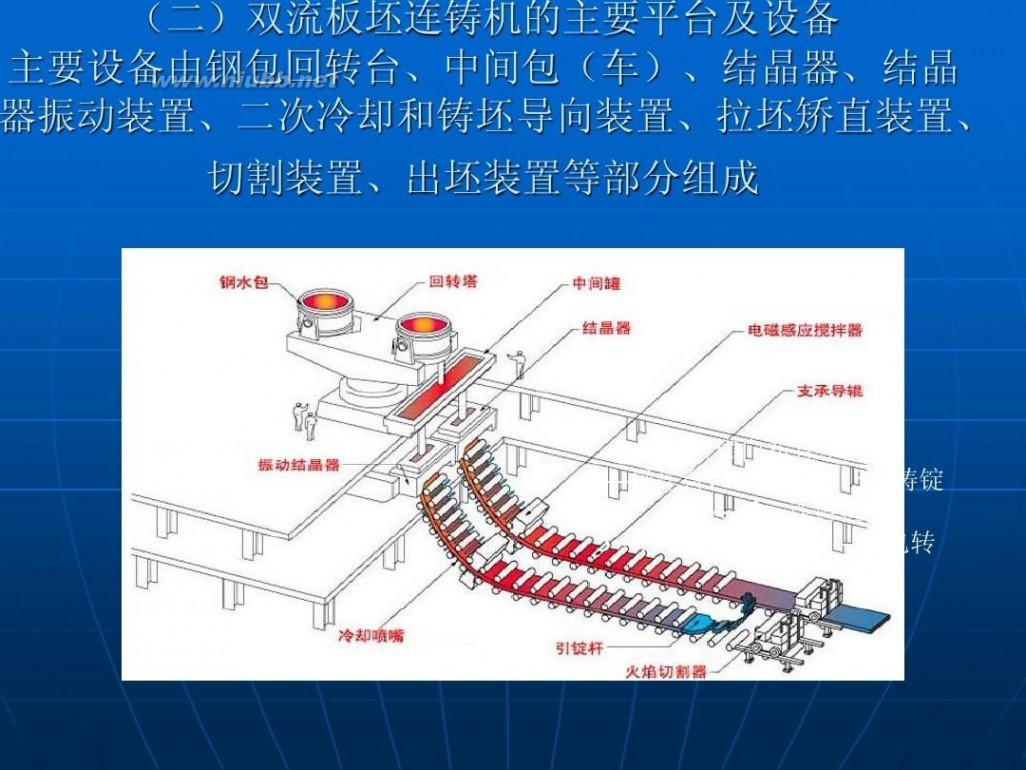

(二)双流板坯连铸机的主要平台及设备 主要设备由钢包回转台、中间包(车)、结晶器、结晶 器振动装置、二次冷却和铸坯导向装置、拉坯矫直装置、 切割装置、出坯装置等部分组成

连铸机横向布置示意图 1—操作台,2—转炉;3—铸锭 设备;4—连铸机 5—铸坯运行辊道;6—大包转 台

1、浇注平台及二冷室(功能及结构)

? 浇注平台用于进行浇注作业。在平台上设置有 如下设备及构件:两台中间包预热站及水口烘烤 装置,两台中间包车及中间包,中间包车轨道, 操作悬臂箱支撑架,钢包操作平台,以及溢流罐、 事故渣罐等。平台一侧设有主控室。 ? 平台下二冷室内设有结晶器振动装置、弯曲段、 扇形段1-12段,以及冷却系统管线及检修用中间 平台等主要设备及构件。在 扇形段两侧的二冷室 混凝土侧墙上安装有扇形段的更换导轨。

?

?

在平台下二冷室两侧分别设有电气室,PLC 室以及冷却水阀门站、液压站及二冷风机 室等构筑物及设备。 平台上设有孔洞并盖有活动盖板,作为检 修吊运结晶器振动 、弯曲段、扇形

段及冷 却风机等设备使用。

? ?

?

?

2、钢包回转台 连铸机生产过程中,用于承载和转送钢水包, 能以最短的时间将钢水包从接收位置转送至浇注 位置。钢包的加速、减速及定位通过PLC系统和 行程开关来完成。另外,也可采用手动回转模式。 由于回转台设置了两个回转臂,因而可实现多炉 连浇,减少了车间吊车作业。每个臂可独立提升, 两臂同时旋转,并具有钢包加盖功能,实现钢水 保温。 钢包加盖装置用于在浇注过程中将放置在回转台 上的钢水包加盖,以减少钢包内钢水的热损失。 钢包回转台由叉型臂、回转驱动装置、支承筒体、 升降液压缸、回转轴承、滑环、钢水称量装置、 钢包加盖装置及防护钢结构等主要部件组成。

钢包回转台

?

?

3、中间罐车:中间罐车设置在浇注平台上, 在中间罐车轨道上行走于浇注位置和停放位置 (预热位置)之间,承载和运送中间罐,一般 为保证连续浇注,每台铸机设置两个中间包车, 以实现快换中包操作。 为使中间罐浸入式水口在浇注位对准结晶器, 在车上设有行走方式微调(变频调速)和横向 微调机构。中间——http://www.61k.com——罐车的升降机构,可把侵入式 水口插入结晶器内。称量装置可称量中间罐内 的钢水重量。

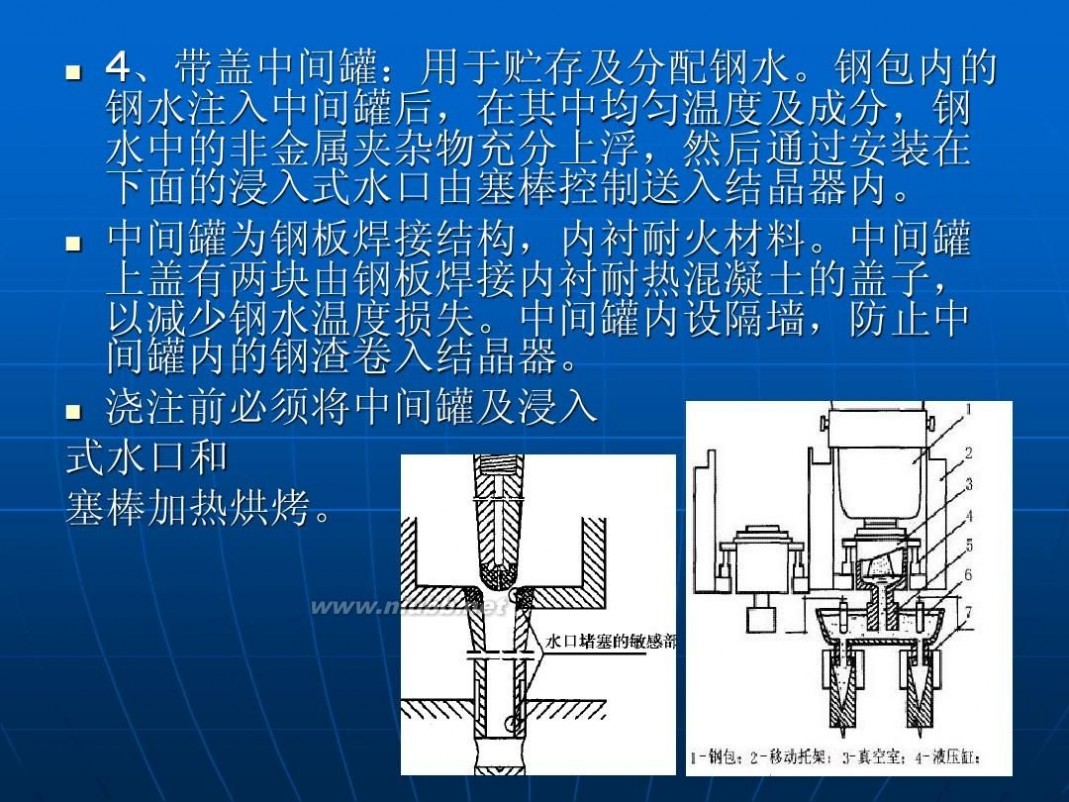

4、带盖中间罐:用于贮存及分配钢水。钢包内的 钢水注入中间罐后,在其中均匀温度及成分,钢 水中的非金属夹杂物充分上浮,然后通过安装在 下面的浸入式水口由塞棒控制送入结晶器内。 ? 中间罐为钢板焊接结构,内衬耐火材料。中间罐 上盖有两块由钢板焊接内衬耐热混凝土的盖子, 以减少钢水温度损失。中间罐内设隔墙,防止中 间罐内的钢渣卷入结晶器。 ? 浇注前必须将中间罐及浸入 式水口和 塞棒加热烘烤。

?

? ? ?

? ?

?

5、中间罐塞棒机构 功能及结构: 中间罐塞棒系统用于控制从中间罐到结晶器的钢 流,流量由结晶器液面控制系统控制或手动控制。 塞棒机构用楔块固定在中间罐挂架上。 塞棒机构主要由塞棒、塞棒提升杆、塞棒支撑臂、 导向装置、调节装置及压杆电液缸组成。 目前我厂板坯已经实现了自动控制液面,方坯也 准备应用。主要方式是:电动钢或铯源

? ? ?

?

?

6、中间罐预热站及水口烘烤 功能及结构: 中间罐预热站,用浇注平台上,对砌筑好内衬并 经烘烤干燥的中间罐进一步加热升温,使其在大 约90min左右升温至~1100摄氏度。有利于浇注 时减少钢水温度损失和提高铸坯质量。 中间罐预热站由支架、电动推杆、助燃风机、蝶 阀、燃气管及烧嘴等主要部件组成。 浸入式水口预热装置放在浇注平台上,每个人中 间罐预热位

中间罐底部,采用中间罐预热废气预 热。

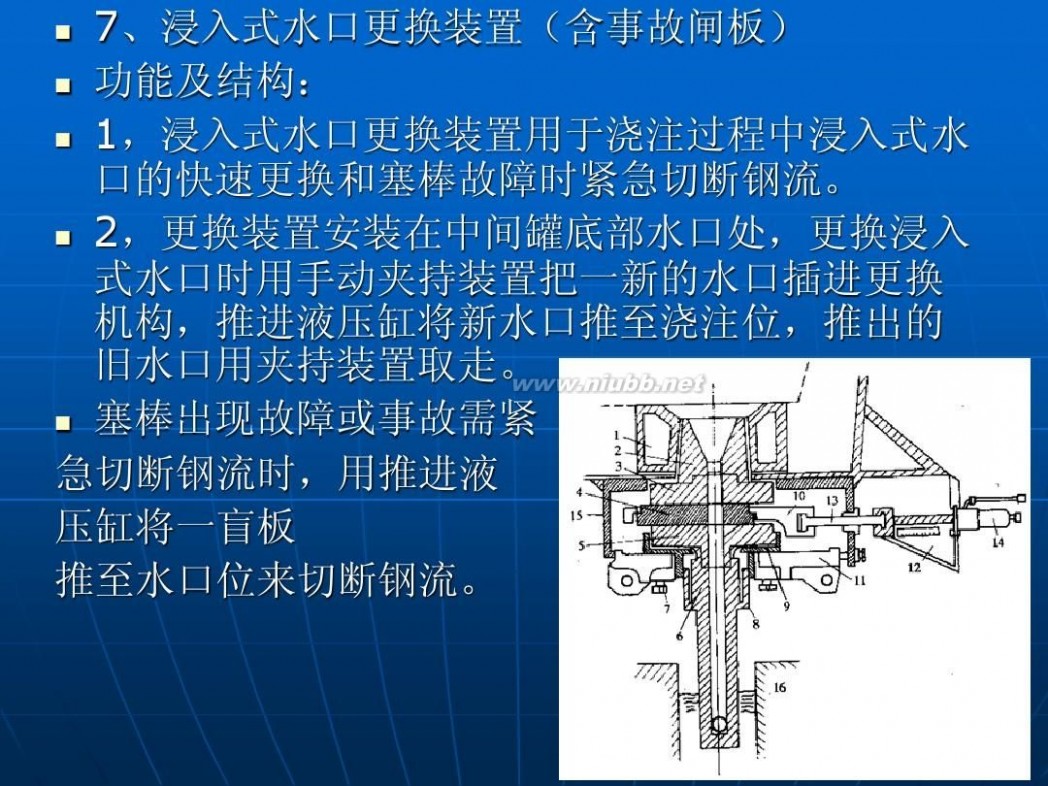

7、浸入式水口更换装置(含事故闸板) ? 功能及结构: ? 1,浸入式水口更换装置用于浇注过程中浸入式水 口的快速更换和塞棒故障时紧急切断钢流。 ? 2,更换装置安装在中间罐底部水口处,更换浸入 式水口时用手动夹持装置把一新的水口插进更换 机构,推进液压缸将新水口推至浇注位,推出的 旧水口用夹持装置取走。 ? 塞棒出现故障或事故需紧 急切断钢流时,用推进液 压缸将一盲板 推至水口位来切断钢流。

?

? ? ?

?

?

8、钢包长水口操作机构 功能及结构: 长水口操作机构用于钢包长口的安装,操 作过程手动完成。把长水口接到钢包滑动 水口下端后,由液压缸压紧。为避免吸入 空气,长水口将接上Ar气。 长水口操作机构位于长水口操作平台上, 并有一个保护罩以防钢水喷溅。 液压动力来源是铸机主液压系统。

?

?

?

9、结晶器确定铸坯的断面形状,钢液在结晶器内 开始冷却凝固,并形成足够的坯壳。是连铸机上 最关键的部件之一,成为连铸机的心脏。 结晶器的主要部件包括结晶器框架、结晶器插入 件宽边、结晶器插入件窄边、结晶器足辊、窄面 铸坯导向辊及结晶器罩等组成。 结晶器通过定位销及紧固件、与振动装置的框架 相连、冷却水管的连接设计成快速接板、当结晶 器坐到结晶器振动装置框架上时,全部进出水自 动接通。

? ? ?

?

10、结晶器振动装置(快速更换台式) 功能及结构: 振动装置用于使结晶器按正弦曲线规律产 生上下往复运动,以防止浇注过程中坯壳 与结晶器臂的粘连。 结晶器振动装置由振动装置支撑架、振动 装置底座支架、底座、振动传动装置、振 动台架及振动导向装置等主要部分组成。

?——www.61k.com—— ? ?

?

?

11、弯曲段 (功能及结构) 弯曲段在结晶器下方,用于支撑及引导铸 坯,其作用是把初凝的铸坯由垂直段经连 续弯曲后引导至半径为铸机弧度的标准弧 形段。同时铸坯在弯曲段内通过气水喷雾 冷却后,进一步增加坯壳厚度,可防止铸 坯鼓肚,保证铸坯质量。 弯曲段由内、外弧框架、自由辊、连接轴、 销及调节垫片组成 辊子通过二冷气雾冷却水外部冷却

? ?

?

?

12、铸坯导向段(功能及结构) 铸坯导向段安装在二冷室内,驱动装置安装在二 冷室外。浇注时用于铸坯支承及导向。将铸坯拉 出并进行矫直。在浇注准备时,将引锭杆头送入 结晶器。 从结晶器拉出通过弯曲段进入导向装置的铸坯, 虽有较厚的坯壳,但尚未完全凝固,铸坯在沿导 向装置拉出的过程中,在二次冷却区内依靠气水 喷雾冷却进一步增加坯

壳厚度直至完成凝固过程。 与此同时,铸坯经弧形段 在恒定的铸机弧半径上 支承并引导入矫直段后,依据连续矫直曲线把铸 坯从半径10m的弧形矫直为水平。并经水平段的 进一步支承及引导,完成拉坯过程。 在水平段,外弧辊子采用与拉坯方向垂直的横向 喷冷。横向喷冷不仅冷却辊子,并通过喷水冲掉 氧化铁皮以防止氧化铁皮在外弧上堆集。内弧辊 采用水喷淋,直接喷至辊子表面。

?

13、二冷蒸汽排出装置及结晶器排烟装置 (功能及结构)

? 蒸汽排除系统用于把冷却室内铸坯喷水冷却产 生的蒸汽用风机通过管道排放至主厂房外。冷 却室两侧个设置一台风机及相应的管道。

14、脱引锭装置及切割前辊道(功能及结构) ? 脱锭辊用于把带燕尾槽的引锭头从凝固的铸坯 钩状端头脱开。脱锭辊装在水平形段后面的切 割前辊道上,一旦引锭头到达后,脱锭辊顶升, 使引锭头与热铸坯脱离,然后引锭杆被加速, 送至升降挡板处,同时脱锭辊下降,使热坯通 过。切割前辊道用于输送热坯和引锭杆 ? 脱引锭装置及切割前辊道主要部件有辊道支承 梁、脱锭辊、液压缸、输送辊、齿轮马达等, 在此区域还装有火焰切割机的测量辊。

?

?

?

?

15、引锭杆(功能及结构) 引锭杆在每一个连浇开浇前堵封结晶器的下口, 保证初浇钢水在结晶器内形成一定的坯壳,浇注 时通过引锭杆将所需拉坯力传递给热板坯,并将 其连续引入拉矫区,直至与红坯脱离。引锭杆从 下部送入结晶器。 引锭杆还配有一个事故分离接头,用于事故状态 下将引锭头过渡件引锭杆杆身分离。当发生如坯 壳粘住、溢流、漏钢等事故时,松开或割断两个 摆动螺栓即可将其分离。 引锭杆采用短链节式,链节由销轴联接,可使引 锭杆只能向内弧内挠曲。引锭杆头设计成永久型, 用铸钢制作。不同断面的引锭杆头用过渡节与杆 身连接,每个引锭头都可通过调整安装在引锭头 侧面的垫块,满足浇注宽度的要求。

? ?

?

16、引锭杆存放装置 将引锭杆移了辊道存放或返回送上辊道, 供浇注前上引锭操作。上引锭杆时,将引 锭杆从存放位置送至辊道上,经辊道上液 压对中装置对中后,用辊道送入铸坯导向 区。 该装置主要包括行走轨道及小车,驱动装 置,液压对中装置及引锭更换平台等组成 部分。

? ?

?

?

?

17、一次火焰切割机 一次火焰切割机用于将板坯切割成所需要的倍尺 长度,并可进行试样切割。 一次火焰切割机切割时,切割机与铸坯同步行走, 切割完了时快速返回原始位置。 铸坯的切割61阅读长度是预先设定的,并通过长度测量 装置控制,切割自动

进行。 一次火焰切割机是包括切割机支撑梁、切割机械 设备、切割枪、坯长度测量装置、能源介质供给 控制、电气仪表及控制、热防护装置等自成系统 配套的机电一体化的单元产品。

?

?

18、主液压系统为铸机液压执行机构提供 液压油,蓄能器调节液压系统的压力波动, 在液压油高流量时满足系统对峰值流量的 要求,并提供应急液压能量。 主液压系统主要用于铸机钢包回转台升降、 制动,中间罐车提升、横移,结晶器宽面 夹紧、松开。扇形段夹紧及驱动辊压下, 以及引锭杆对中、脱引锭、切割移动辊道、 升降挡板、推钢机、垛板台等设备的移动, 水口快换机构及大包滑动水口的执行等等。

? ?

(三)主要的控制工序流程 钢包回转台—中间包—结晶器—结晶器振 动装置—铸坯导向段—拉坯矫直段—中间 辊道—引锭杆存放—火焰切割机—辊道— 集坯装置—热送

炼钢厂的环境保护

? ?

?

?

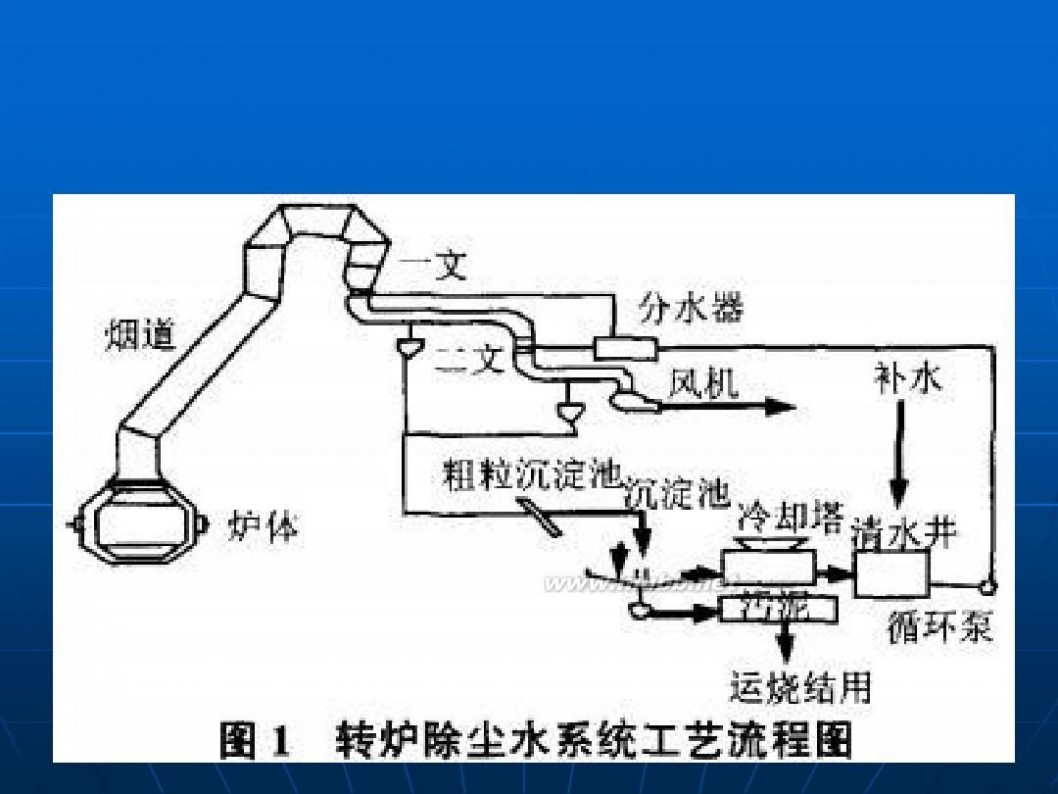

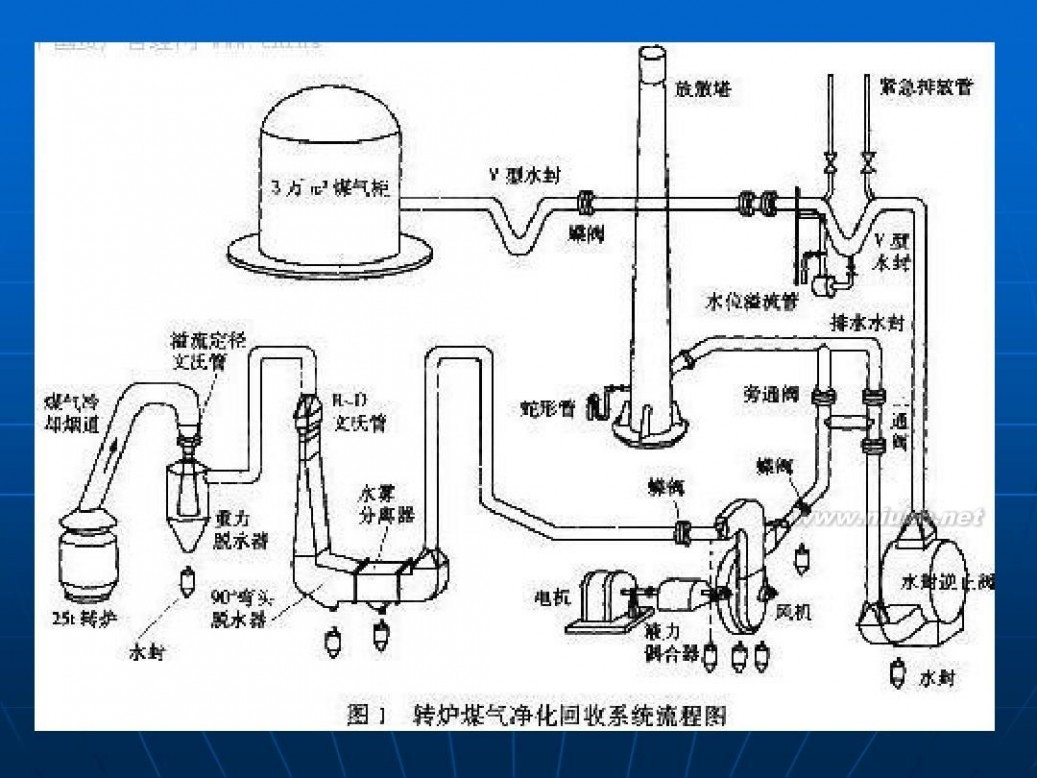

一、烟气、烟尘净化回收系统主要设备 1、转炉烟气净化系统可概括为烟气的收集与输导、 降温与净化、抽引与放散等三部分。 2、烟气的收集有活动烟罩和固定烟罩。烟气的输 导管道称为烟道。烟气的降温装置主要是烟道和 溢流文氏管。烟气的净化装置主要有文氏管脱水 器,以及布袋除尘器和电除尘器等。回收煤气时, 系统还必须设置煤气柜和回 火防止器等设备。 3、文氏管净化器 工作原理

?

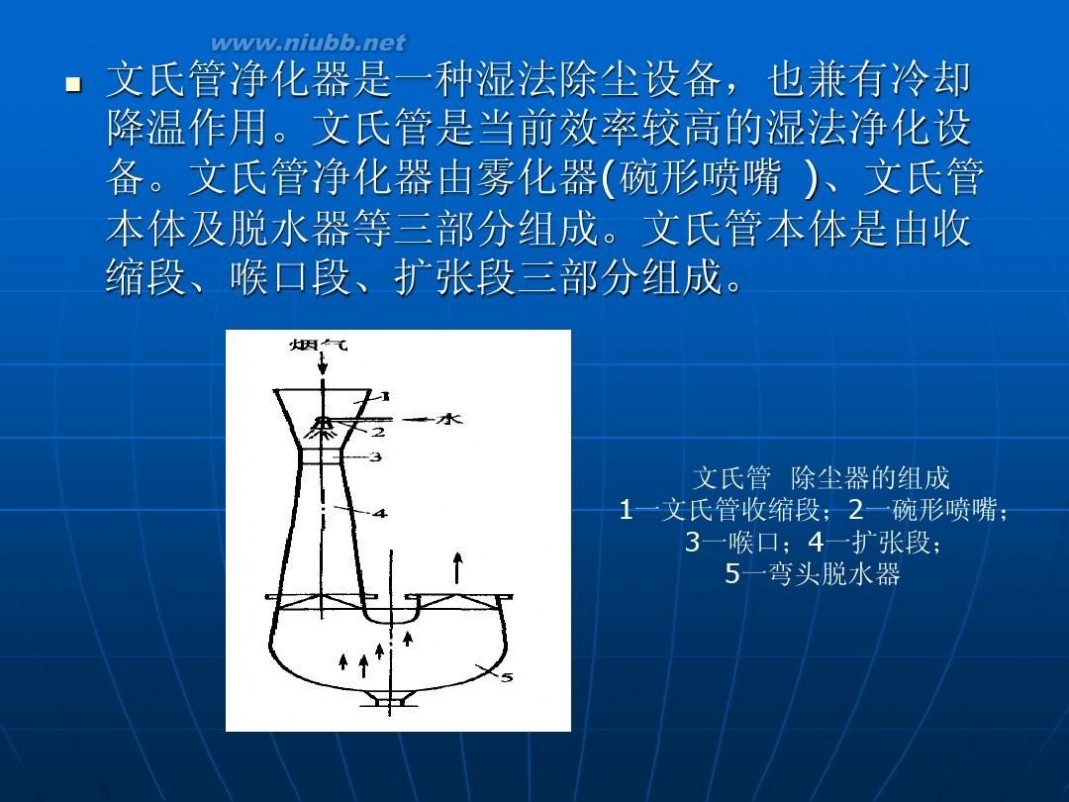

文氏管净化器是一种湿法除尘设备,也兼有冷却 降温作用。文氏管是当前效率较高的湿法净化设 备。文氏管净化器由雾化器(碗形喷嘴 )、文氏管 本体及脱水器等三部分组成。文氏管本体是由收 缩段、喉口段、扩张段三部分组成。

文氏管 除尘器的组成 1一文氏管收缩段;2一碗形喷嘴; 3一喉口;4一扩张段; 5一弯头脱水器

?

工作原理:烟气流经文氏管收缩段到达喉口时气 流加速,高速的烟气冲击喷嘴喷出的水幕,使水 二次雾化成小于或等于烟尘粒径100倍以下的细 小水滴。喷水量 (标态) 一般为0.5~ 1.5L/m3(液气比)。气流速度(60~120m/s)越 大,喷入的水滴越细,在喉口分布越均匀,二次 雾化效果越好,越有利于捕集微小的烟尘。细小 的水滴在高速紊流气流中迅速吸收烟气的热量而 汽化,一般在(1/50~1/150)s内使烟气从 800~1000℃冷却到70~80℃。 同样在高速紊 流气流中, 尘粒与液滴具有很高的相对速 度, 在文氏管的喉口段和扩张段内互相撞击而凝聚成 较大的颗粒。经过与文氏管串联气水分离装置 (脱水器),使含尘水滴与气体分离,烟气得到降 温与净化。

? ?

?

?

转炉烟气净化方式有全湿法、干湿结合法和全干 法三种

形式; (1) 全湿法。烟气进入第一级净化设备就与水相 遇,叫全湿法除尘系统。双文氏管净化即为全湿 法除尘系统。 在整个净化系统中,都是采用喷水 方式来达到烟气降温和净化的目的。除尘效率高, 但耗水量大,还需要处理大量污水和泥浆。 (2) 干湿结合法。烟气进入次级净化设备与水相 遇,称干湿结合法净化系统,平一文净化系统即 干湿结合法净化系统。此法除尘效率稍差些,污 水处理量较少,对环境有一定污染——牛宝宝日记本——。 (3) 全干法。在净化过程中烟气完全不与水相遇, 叫全干法净化系统。布袋除尘、静电除尘为全干 法除尘系统。全干法净化可以得到干烟尘,勿需 设置污水、泥。

?

4、现场还用其他一些布袋除尘器。

讲述完毕

谢谢

61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1