一 : 选矿自动化

选矿厂的全流程自动化控制

丹东东方测控技术有限公司 谢琼泽 张尧东 张雄 http://www.dfmc.cc/

[摘 要]:本文针对选矿生产过程中的各个环节进行了系统分析,介绍了选矿厂全流程协调控制的思想。[www.61k.com]该方法经过多个现场的实践和验证,取得了使选矿厂精矿产量提高2%以上,金属回收率提高1%以上的应用效果,具有推广价值。

关键字:选矿过程;全流程控制;综合自动化;控制系统

0 前言

选矿行业中,由于选矿过程控制受现场多个复杂多变的因素影响,难以有比较精确的控制关系和建立准确的数学模型,同时又因为选矿过程滞后时间较长,用反馈控制的话受到滞后影响效果不佳,有时甚至无法控制,因此一般采用单元作业流程控制的方法,即将一个生产过程分为若干个作业控制单元,然后根据单元过程特点采用合适的控制方式,实现单元作业流程的控制。

选矿厂作业一般可以分为物料准备作业、分选作业和脱水作业,不同阶段的生产设备的处理能力不同,因此需要实现选矿厂全流程的协调控制,使生产稳定进行,避免有价金属的流失。

1选矿厂全流程控制系统的基本组成

一方面,选矿厂内的生产设备作为控制对象,是一个不可分割的整体;另一方面,不同阶段的生产设备的生产过程区别很大。为了保证本身安全、经济运行,它们各自都有一些需要控制的运行参数以及

选矿自动化 选矿自动化

相应的调节机构,组成若干相对独立的局部控制系统,例如:磨矿分级的给矿量、给水量、旋流器的给矿浓度、给矿压力以及浮选系统的自动加药、浮选槽液位等控制系统。[www.61k.com)

全流程控制系统实际上是通过选矿厂各局部控制系统来对各生产过程进行协调的,从而使选矿厂生产设备共同适应负荷的变化,同时保持各个运行参数的稳定。全流程控制系统相当于局部控制系统的指挥机构,起上位控制的作用;局部控制系统对于全流程控制相当于伺服机构,起下位控制的作用,两者构成分层控制的结构。通常称全流程控制系统为主控制系统,称局部控制系统为子控制系统。

选矿自动化 选矿自动化

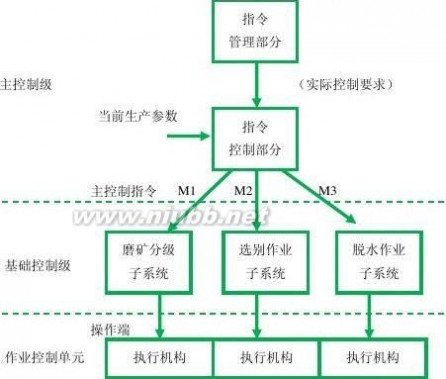

全流程控制系统的组成特点如图1所示。(www.61k.com)

图1:负荷控制系统的组成特点

主控制级通常由两部分组成:指令管理部分和指令控制部分。指令管理部分的主要作用是,对外部要求指令进行选择并加以处理,使之转变成为在子系统设备生产能力内安全运行所能接受的实际指令。指令控制部分的主要作用是,根据设备的运行条件及要求,选择合适的负荷控制方式,分别产生对磨矿分级子系统、分选作业子系统、脱水作业子系统的控制指令,分别为主控制指令M1、M2、M3。

子控制系统采用常规控制方式,它们对主控制指令(M1、M2、M3)来讲,相当于伺服系统(或随动系统)。

既然全流程控制系统作为各子系统的指挥机构,只取上位控制作

选矿自动化 选矿自动化

用。(www.61k.com]那么,子控制系统则是全流程控制的基础,是全流程控制系统的基础控制级。它们的控制质量将直接关系到全流程控制的质量。因此,只有在组织好各子系统,并保证有较高的控制质量的前提下,才有可能组织全流程控制系统,并使之达到要求的控制质量。

2全流程控制方案

1.制定全流程控制策略

全流程控制的基本宗旨是使全厂的关键变量得到协同控制,以达到单一系统指标(通常为经济指标 ),如此获得的总体效益高于工厂各道工序变量独立控制所获得的总体效益。本方案采用矿石处理量为全厂的关键变量,要求各个流程单元的处理量平衡

一般的协同控制系统为知识库控制系统。在此系统中,按照专家系统中的规则修改调整点。这样的控制策略采用直观推断规则、神经网络规则和模型规则。

直观推断规则是一些经验规则,用于紧急状况的控制或其它需要协同但不需要优化的控制。神经网络规则包括一种模式识别方法,这些规则用于对那些不太了解从而不能做出精确的模型预测的子系统作出定量决策。模型规则则用于那些对其物理和化学性质十分了解的子系统,如磨矿、浮选、磁选以及浓缩过滤流程。

尽管事实上全厂的所有选矿作业都具有一定水平的稳定控制系统,在某些选定环节还装有监督控制系统,但这些系统在组织形式上就象一些仪器和控制系统的“孤岛”,互不相连。全厂控制就是把这些仪器和控制系统的“孤岛”用起“拱桥”作用的协调策略连接起来。

选矿自动化 选矿自动化

所需步骤如下:

(1)确定全厂的效益目标;

(2)安装一套全厂计算机网络和现场测量仪器;

(3)了解设备操作之间的相互作用;

(4)设计出全厂协调策略。(www.61k.com)

这样设计出的协调策略的最简形式如下所示:

(1)确定选厂每个环节上的设备利用率(主要考虑磨选车间的)。即球磨机和旋流器的作业台数,浮选槽的运转系列数,磁选机的运转系列数,浓密机以及过滤机的运转系列数。

(2)估算当前给料矿石的可碎性、可磨性和可浮性。

(3)计算每个环节的最大处理量。

(4)确定处理量的极限或者“瓶颈”处理量(即步骤3中的最小值)以及当前选厂的给料速度。

(5)利用在线单元流程模型计算,选择可使单元流程发挥最佳作用的调整值。

2.子系统过程控制

选矿厂的子系统一般可以分为磨矿子系统、选别子系统以及脱水子系统,其中磨矿与选别是选矿厂过程控制的重点和难点。

(1)磨矿子系统的过程控制

磨矿分级过程属于选矿厂的物料准备的最后一道工序。矿石经过物理的破碎、分级作用,颗粒从大变小到一定程度,才能达到矿石的单体解离或近于单体解离,才能经过选别达到金属富集和回收。因此

选矿自动化 选矿自动化

磨矿过程直接制约了选矿产品质量和金属回收率,是影响选矿厂生产的关键环节,且磨矿作业的能耗占选矿厂能耗的40%以上。(www.61k.com]因此磨矿过程实现自动控制具有重要意义。

磨矿分级自动控制的目标是:在保证磨矿粒度指标的前提下,实现磨机处理量的最优化。影响粒度指标的因素比较多,但是从回路控制的角度来讲,主要包括磨机给矿量控制、磨机磨矿浓度控制、分级机溢流浓度控制、旋流器溢流浓度控制等。

(2)选别子系统的过程控制

选别作业是将已经单体解离的矿石采用适当的手段使有用矿物和脉石分选的工序,常见方法为浮选、磁选、重选。

影响浮选效果的因素很多,其中可供调节控制的因素有:磨矿细度、矿浆浓度、浮选时间、药剂制度、矿浆温度等。在浮选过程中,要保持浮选工艺过程的相对稳定。各种工艺参数,控制条件在一般的情况下要尽量避免大起大落。浮选控制目标主要为:①通过对浮选系统的自动控制,实现浮选环节的稳定运行;②根据工艺要求,控制浮选过程的液位和充气量,稳定浮选工况;③根据浮选矿浆的流量、浓度、矿石性质、产品检测参数等情况,通过调节浮选加药量,来保证浮选效果。

影响磁选效果的因素根据磁选设备的不同而不同。对弱磁选来讲,一般采用永磁式磁选机,主要通过控制磨矿产品粒度和溢流矿浆浓度以及磁选机的给矿量保证弱磁选效果。对高梯度磁选机,通过对励磁电流和冲洗水流量的控制,来保证磁选效果。对脱水槽,通过控

选矿自动化 选矿自动化

制脱水槽的界面可以达到提质降尾,减少金属流失的目的。(www.61k.com)

影响重选效果的因素根据重选设备的不同而不同。对螺旋溜槽、摇床来讲一般通过控制磨矿产品粒度和溢流矿浆浓度以及重选设备的给矿量保证分选效果。对重介质选矿来讲一般通过对介质密度、介质流量和给矿量的控制保证分选设备的正常运行。对跳汰机,通过控制跳汰机的冲程、冲次及冲水量来控制床层的厚度和松散度,保证分选效果。

(3)脱水子系统的过程控制

选矿厂的脱水作业一般包括浓缩和过滤。

浓缩是在浓缩机中进行的,在沉降过程中,矿粒的沉降和矿浆的澄清是分阶段进行的。需浓缩的矿浆由中心给矿筒首先进入自由沉降区,矿浆中的颗粒靠自重的作用迅速下沉,而液体上升到澄清区进一步澄清后,澄清水从上部溢出;颗粒的沉降速度逐渐减慢,逐渐汇集成紧密接触、类似纤维海绵状的固状体,经耙子刮板的挤压和刮拢,使沉淀的物料进一步浓缩,然后由卸料口排出。浓密机控制的目的在于通过控制底流流量以维持矿浆有一个恒定的界面,进而获得稳定的底流浓度。

采用陶瓷过滤机实现过滤作业。陶瓷过滤机自带控制系统,开机时,矿浆阀门由料位仪监控,控制矿浆液位的高低,真空罐滤液由液位仪检测,当至高位时,PLC控制系统迅速打开滤液泵出口阀门,快速排水。

3.选矿全流程控制系统

选矿自动化 选矿自动化

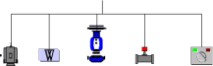

全流程控制系统实行DCS控制,上位机采用工业PC计算机,而下位机采用PLC,参看DCS系统硬件配置图2。[www.61k.com]

操作员站 以太网 交换机 交换机 PLC 12M Profibus DP网

ET200 M

IO

分站 ET200 M ???

电机 变送器 执行机构 传感器 继电器

图2:DCS系统硬件配置图

(1)监督 、管理、操作站

该站以工业PC为核心,两台互为备用。该站通过以太网与PLC主站进行通信。通过本站上的键盘或鼠标能够方便地设置参数,通过屏幕画面可以随时地观察到系统的各种参数以及生产流程、实时历史趋势、报表、故障报警等各种参数,查阅历史资料等。

(2)控制站

该站采用性能优越、技术先进的西门子公司400系列PLC产品。该站中的PLC是整个系统的控制核心,配合接口模板,完成所有模拟量、数字量信号的采集与输出,下位控制程序的实际执行。同时,PLC通过以太网与上位监控站交换信号,通过Profibus-DP与现场IO

分

选矿自动化 选矿自动化

站进行通讯。(www.61k.com]

(3)通信网络

从系统结构上看,整个DCS系统分为三层结构:信息层、控制层与设备层。各层网要求能够独立运行,各层网之间相互隔离,隔离通过网关来实现,保证综合自动化系统的独立性和安全性。

制层和信息层(各操作员站、工程师站)的连接,采用工业以太网连接,可以实现与设备层和信息层的高效互联、互通,确保网路效率和数据流的合理性和安全性,实现各种应用,如:操作、监视、组态及数据接口等。工业以太网实现环网设计,保证系统的可靠性。

控制层和现场设备层采用Profibus-DP现场总线网络,完成主控PLC与各分站的通讯、数据交换。

(4)实施效果

丹东东方测控技术有限公司在国内很多选厂实施选矿厂全流程自动化控制项目,如本钢弓长岭选厂、南芬选厂、洛钼一公司、洛钼三强选矿厂等,都取得了满意的成绩。在选厂工业试验的基础上,上述全流程控制系统的实施取得了使选矿厂原矿处理量提高5%~10%,精矿产量提高2%以上,金属回收率提高1%以上的成绩。 3结束语

选矿厂全流程控制可以给选厂带来更多的经济效益,这一点也日渐明显。而实现全厂控制所需的硬件设备当前已经可以获得,且费用并不昂贵,那么仅有的障碍就是缺乏与之相适应的全厂性协调策略。本文中介绍了由丹东东方测控技术有限公司开发的这样一个策略。该

选矿自动化 选矿自动化

策略的实施,不仅保证了选矿厂的生产过程稳定可靠运行,而且实现磨机负荷、磨矿粒度、选别、浓缩脱水过程的协调控制,达到了提高选矿品位及金属回收率、降低消耗、减少环境污染的目的。(www.61k.com]选矿厂全流程控制,是目前选矿厂自动化的发展方向,具有一定的推广价值。

二 : 选矿自动化

选矿厂的全流程自动化控制

丹东东方测控技术有限公司 谢琼泽 张尧东 张雄 http://www.61k.com

[摘 要]:本文针对选矿生产过程中的各个环节进行了系统分析,介绍了选矿厂全流程协调控制的思想。该方法经过多个现场的实践和验证,取得了使选矿厂精矿产量提高2%以上,金属回收率提高1%以上的应用效果,具有推广价值。

关键字:选矿过程;全流程控制;综合自动化;控制系统

0 前言

选矿行业中,由于选矿过程控制受现场多个复杂多变的因素影响,难以有比较精确的控制关系和建立准确的数学模型,同时又因为选矿过程滞后时间较长,用反馈控制的话受到滞后影响效果不佳,有时甚至无法控制,因此一般采用单元作业流程控制的方法,即将一个生产过程分为若干个作业控制单元,然后根据单元过程特点采用合适的控制方式,实现单元作业流程的控制。

选矿厂作业一般可以分为物料准备作业、分选作业和脱水作业,不同阶段的生产设备的处理能力不同,因此需要实现选矿厂全流程的协调控制,使生产稳定进行,避免有价金属的流失。

1选矿厂全流程控制系统的基本组成

一方面,选矿厂内的生产设备作为控制对象,是一个不可分割的整体;另一方面,不同阶段的生产设备的生产过程区别很大。为了保证本身安全、经济运行,它们各自都有一些需要控制的运行参数以及

相应的调节机构,组成若干相对独立的局部控制系统,例如:磨矿分级的给矿量、给水量、旋流器的给矿浓度、给矿压力以及浮选系统的自动加药、浮选槽液位等控制系统。

全流程控制系统实际上是通过选矿厂各局部控制系统来对各生产过程进行协调的,从而使选矿厂生产设备共同适应负荷的变化,同时保持各个运行参数的稳定。全流程控制系统相当于局部控制系统的指挥机构,起上位控制的作用;局部控制系统对于全流程控制相当于伺服机构,起下位控制的作用,两者构成分层控制的结构。通常称全流程控制系统为主控制系统,称局部控制系统为子控制系统。

全流程控制系统的组成特点如图1所示。

图1:负荷控制系统的组成特点

主控制级通常由两部分组成:指令管理部分和指令控制部分。指令管理部分的主要作用是,对外部要求指令进行选择并加以处理,使之转变成为在子系统设备生产能力内安全运行所能接受的实际指令。指令控制部分的主要作用是,根据设备的运行条件及要求,选择合适的负荷控制方式,分别产生对磨矿分级子系统、分选作业子系统、脱水作业子系统的控制指令,分别为主控制指令M1、M2、M3。

子控制系统采用常规控制方式,它们对主控制指令(M1、M2、M3)来讲,相当于伺服系统(或随动系统)。

既然全流程控制系统作为各子系统的指挥机构,只取上位控制作

用。那么,子控制系统则是全流程控制的基础,是全流程控制系统的基础控制级。它们的控制质量将直接关系到全流程控制的质量。因此,只有在组织好各子系统,并保证有较高的控制质量的前提下,才有可能组织全流程控制系统,并使之达到要求的控制质量。

2全流程控制方案

1.制定全流程控制策略

全流程控制的基本宗旨是使全厂的关键变量得到协同控制,以达到单一系统指标(通常为经济指标 ),如此获得的总体效益高于工厂各道工序变量独立控制所获得的总体效益。本方案采用矿石处理量为全厂的关键变量,要求各个流程单元的处理量平衡

一般的协同控制系统为知识库控制系统。在此系统中,按照专家系统中的规则修改调整点。这样的控制策略采用直观推断规则、神经网络规则和模型规则。

直观推断规则是一些经验规则,用于紧急状况的控制或其它需要协同但不需要优化的控制。神经网络规则包括一种模式识别方法,这些规则用于对那些不太了解从而不能做出精确的模型预测的子系统作出定量决策。模型规则则用于那些对其物理和化学性质十分了解的子系统,如磨矿、浮选、磁选以及浓缩过滤流程。

尽管事实上全厂的所有选矿作业都具有一定水平的稳定控制系统,在某些选定环节还装有监督控制系统,但这些系统在组织形式上就象一些仪器和控制系统的“孤岛”,互不相连。全厂控制就是把这些仪器和控制系统的“孤岛”用起“拱桥”作用的协调策略连接起来。

所需步骤如下:

(1)确定全厂的效益目标;

(2)安装一套全厂计算机网络和现场测量仪器;

(3)了解设备操作之间的相互作用;

(4)设计出全厂协调策略。

这样设计出的协调策略的最简形式如下所示:

(1)确定选厂每个环节上的设备利用率(主要考虑磨选车间的)。即球磨机和旋流器的作业台数,浮选槽的运转系列数,磁选机的运转系列数,浓密机以及过滤机的运转系列数。

(2)估算当前给料矿石的可碎性、可磨性和可浮性。

(3)计算每个环节的最大处理量。

(4)确定处理量的极限或者“瓶颈”处理量(即步骤3中的最小值)以及当前选厂的给料速度。

(5)利用在线单元流程模型计算,选择可使单元流程发挥最佳作用的调整值。

2.子系统过程控制

选矿厂的子系统一般可以分为磨矿子系统、选别子系统以及脱水子系统,其中磨矿与选别是选矿厂过程控制的重点和难点。

(1)磨矿子系统的过程控制

磨矿分级过程属于选矿厂的物料准备的最后一道工序。矿石经过物理的破碎、分级作用,颗粒从大变小到一定程度,才能达到矿石的单体解离或近于单体解离,才能经过选别达到金属富集和回收。因此

磨矿过程直接制约了选矿产品质量和金属回收率,是影响选矿厂生产的关键环节,且磨矿作业的能耗占选矿厂能耗的40%以上。因此磨矿过程实现自动控制具有重要意义。

磨矿分级自动控制的目标是:在保证磨矿粒度指标的前提下,实现磨机处理量的最优化。影响粒度指标的因素比较多,但是从回路控制的角度来讲,主要包括磨机给矿量控制、磨机磨矿浓度控制、分级机溢流浓度控制、旋流器溢流浓度控制等。

(2)选别子系统的过程控制

选别作业是将已经单体解离的矿石采用适当的手段使有用矿物和脉石分选的工序,常见方法为浮选、磁选、重选。

影响浮选效果的因素很多,其中可供调节控制的因素有:磨矿细度、矿浆浓度、浮选时间、药剂制度、矿浆温度等。在浮选过程中,要保持浮选工艺过程的相对稳定。各种工艺参数,控制条件在一般的情况下要尽量避免大起大落。浮选控制目标主要为:①通过对浮选系统的自动控制,实现浮选环节的稳定运行;②根据工艺要求,控制浮选过程的液位和充气量,稳定浮选工况;③根据浮选矿浆的流量、浓度、矿石性质、产品检测参数等情况,通过调节浮选加药量,来保证浮选效果。

影响磁选效果的因素根据磁选设备的不同而不同。对弱磁选来讲,一般采用永磁式磁选机,主要通过控制磨矿产品粒度和溢流矿浆浓度以及磁选机的给矿量保证弱磁选效果。对高梯度磁选机,通过对励磁电流和冲洗水流量的控制,来保证磁选效果。对脱水槽,通过控

制脱水槽的界面可以达到提质降尾,减少金属流失的目的。

影响重选效果的因素根据重选设备的不同而不同。对螺旋溜槽、摇床来讲一般通过控制磨矿产品粒度和溢流矿浆浓度以及重选设备的给矿量保证分选效果。对重介质选矿来讲一般通过对介质密度、介质流量和给矿量的控制保证分选设备的正常运行。对跳汰机,通过控制跳汰机的冲程、冲次及冲水量来控制床层的厚度和松散度,保证分选效果。

(3)脱水子系统的过程控制

选矿厂的脱水作业一般包括浓缩和过滤。

浓缩是在浓缩机中进行的,在沉降过程中,矿粒的沉降和矿浆的澄清是分阶段进行的。需浓缩的矿浆由中心给矿筒首先进入自由沉降区,矿浆中的颗粒靠自重的作用迅速下沉,而液体上升到澄清区进一步澄清后,澄清水从上部溢出;颗粒的沉降速度逐渐减慢,逐渐汇集成紧密接触、类似纤维海绵状的固状体,经耙子刮板的挤压和刮拢,使沉淀的物料进一步浓缩,然后由卸料口排出。浓密机控制的目的在于通过控制底流流量以维持矿浆有一个恒定的界面,进而获得稳定的底流浓度。

采用陶瓷过滤机实现过滤作业。陶瓷过滤机自带控制系统,开机时,矿浆阀门由料位仪监控,控制矿浆液位的高低,真空罐滤液由液位仪检测,当至高位时,PLC控制系统迅速打开滤液泵出口阀门,快速排水。

3.选矿全流程控制系统

全流程控制系统实行DCS控制,上位机采用工业PC计算机,而下位机采用PLC,参看DCS系统硬件配置图2。

操作员站 以太网 交换机 交换机 PLC 12M Profibus DP网

ET200 M

IO

分站 ET200 M ???

电机 变送器 执行机构 传感器 继电器

图2:DCS系统硬件配置图

(1)监督 、管理、操作站

该站以工业PC为核心,两台互为备用。该站通过以太网与PLC主站进行通信。通过本站上的键盘或鼠标能够方便地设置参数,通过屏幕画面可以随时地观察到系统的各种参数以及生产流程、实时历史趋势、报表、故障报警等各种参数,查阅历史资料等。

(2)控制站

该站采用性能优越、技术先进的西门子公司400系列PLC产品。该站中的PLC是整个系统的控制核心,配合接口模板,完成所有模拟量、数字量信号的采集与输出,下位控制程序的实际执行。同时,PLC通过以太网与上位监控站交换信号,通过Profibus-DP与现场IO

分

站进行通讯。

(3)通信网络

从系统结构上看,整个DCS系统分为三层结构:信息层、控制层与设备层。各层网要求能够独立运行,各层网之间相互隔离,隔离通过网关来实现,保证综合自动化系统的独立性和安全性。

制层和信息层(各操作员站、工程师站)的连接,采用工业以太网连接,可以实现与设备层和信息层的高效互联、互通,确保网路效率和数据流的合理性和安全性,实现各种应用,如:操作、监视、组态及数据接口等。工业以太网实现环网设计,保证系统的可靠性。

控制层和现场设备层采用Profibus-DP现场总线网络,完成主控PLC与各分站的通讯、数据交换。

(4)实施效果

丹东东方测控技术有限公司在国内很多选厂实施选矿厂全流程自动化控制项目,如本钢弓长岭选厂、南芬选厂、洛钼一公司、洛钼三强选矿厂等,都取得了满意的成绩。在选厂工业试验的基础上,上述全流程控制系统的实施取得了使选矿厂原矿处理量提高5%~10%,精矿产量提高2%以上,金属回收率提高1%以上的成绩。 3结束语

选矿厂全流程控制可以给选厂带来更多的经济效益,这一点也日渐明显。而实现全厂控制所需的硬件设备当前已经可以获得,且费用并不昂贵,那么仅有的障碍就是缺乏与之相适应的全厂性协调策略。本文中介绍了由丹东东方测控技术有限公司开发的这样一个策略。该

策略的实施,不仅保证了选矿厂的生产过程稳定可靠运行,而且实现磨机负荷、磨矿粒度、选别、浓缩脱水过程的协调控制,达到了提高选矿品位及金属回收率、降低消耗、减少环境污染的目的。选矿厂全流程控制,是目前选矿厂自动化的发展方向,具有一定的推广价值。

本文标题:选矿自动化-选矿自动化61阅读| 精彩专题| 最新文章| 热门文章| 苏ICP备13036349号-1